- •Курсовой проект на тему: «Расчет турбокомпрессора судового двс».

- •Обоснование конструктивных и эксплуатационных особенностей проектируемого турбокомпрессора.

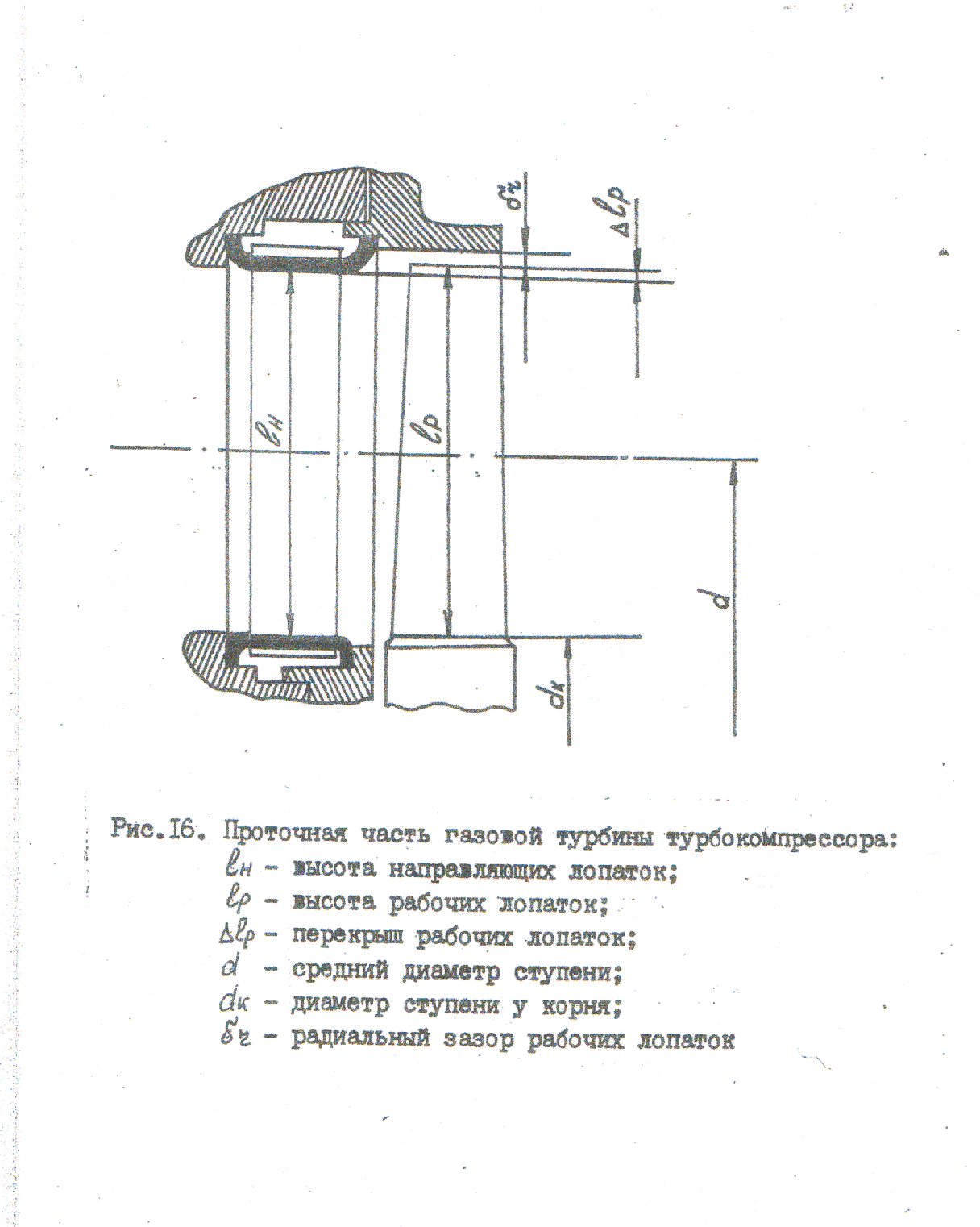

- •2. Тепловой расчет турбокомпрессора с турбиной постянного давления

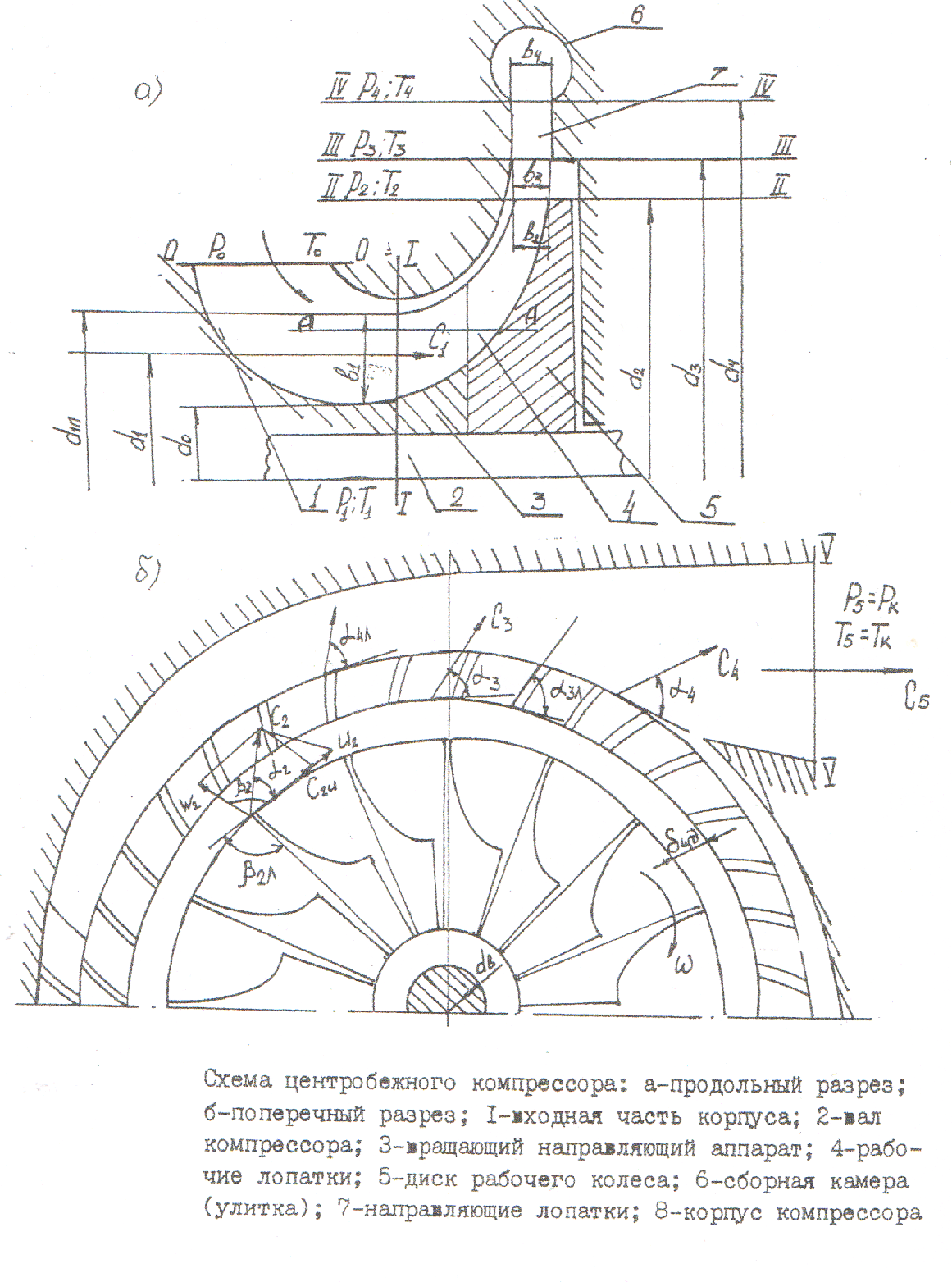

- •2.2 Тепловой расчет одноступенчатого центробежного компрессора с радиальными лопатками

- •2.3 Тепловой расчет одноступенчатой газовой турбины осевого типа

- •2.4 Расчет профилирования сопловых и рабочих лопаток по методу постоянной циркуляции

- •3. Расчёт напряжений элементов турбокомпрессора

- •3.1 Расчет на прочность рабочих лопаток постоянного сечения

- •3.2 Расчет вала на прочность

3.2 Расчет вала на прочность

Таблица 6

№ |

Наименование |

Обозначение |

Расчетная формула или источник |

Значение |

1 |

Передаваемая мощность, кВт |

Nт |

смотри табл. №3 |

|

2 |

Частота вращения вала, об/мин |

n |

|

|

3 |

Допустимое напряжение кручения, МПа |

τ |

принимается 34 ÷ 39 |

|

4 |

Приближенный диаметр вала в опорных подшипниках, см |

dш |

|

|

5 |

Диаметр вала в местах расположения дисков, м |

dв |

|

|

6 |

Расстояние между серединами подшипников, м |

L |

принимается |

|

7 |

Средний диаметр ступени, м |

d |

смотри табл. №3 |

|

8 |

Коэффициент |

k |

принимается

|

|

9 |

Наибольшее нормальное напряжение от растяжения и изгиба, МПа |

σ |

|

|

10 |

Наибольше касательное напряжение, МПа |

τ |

|

|

11 |

Продольное усилие, действующее на вал ротора, Н |

Т |

|

|

12 |

Площадь поперечного сечения вала, м² |

F |

|

|

13 |

Изгибающий момент на валу, Нм |

Миз |

|

|

14 |

Моменты сопротивления вала по сечению |

Wиз |

|

|

Wк |

|

|

||

15 |

Крутящий момент на валу |

Mк |

|

|

16 |

Наибольшие приведенные напряжения, МПа |

τ |

|

|

17 |

Критическая частота вращения, об/мин |

nкр |

|

|

18 |

Масса диска, кг |

m |

принимается 500 ÷ 2000 |

|

19 |

Коэффициент |

A |

принимается 7,8 или 8,1 |

|

20 |

Отношение |

nкр/n |

nкр/n |

|

Описание смазочной системы турбокомпрессора.

Смазка подшипников скольжения ТК осуществляется по одной из трех схем: 1) напорная система смазки от дизеля; 2) напорно-гравитационная система смазки от дизеля; 3) автономно-гравитационная система смазки.

Общие с дизелями системы смазки подшипников скольжения ТК имеют существенный недостаток: используется циркуляционное масло от системы смазки дизеля.

На чертеже представлена схема автономно-гравитационной системы смазки подшипников скольжения ТК (2).

Масло из сточной цистерны (8): одним из двух насосов (7) нагнетается через фильтр и охладитель (6) в напорную цистерну (4). Из цистерны масло самотеком через фильтры (10) поступает к подшипникам ТК, затем стекает в сточную цистерну. Для наблюдения за потоком масла в трубопроводы врезаны смотровые стекла (9). Нижняя сточная цистерна установлена обычно на плитах МО; она вмещает в себя все циркулирующее в системе масло. Напорная (гравитационная) цистерна (для создания давления смазочного масла в системе смазки подшипников скольжения ТК) устанавливается в шахте МО на высоте 5-9 м над уровнем подшипников скольжения ТК. Масляных насосов два - резервный и рабочий. Система снабжена реле давления (5) с сигнализаций по минимальному давлению масла в напорной цистерне и с автоматическим включением резервного насоса. Емкость напорной цистерны выбирается из расчета вмещения в нее масла, достаточного для работы ТК в течение 25-30 мин после остановки насоса (но не менее времени свободного выбега ротора).

Для смазки подшипников скольжения ТК применяются следующие марки масла: Т-46, ТСКП-46.

Список литературы

Зайцев В. И., Снытко М. Х. Тепловой расчет турбокомпрессора для наддува судового ДВС: Учебное пособие. – М: В/О «Мортехинформреклама», 1990.

Снытко М. Х. Методические указания к расчету рабочих лопаток турбины на прочность. – СПб: ГМА им. адм. С. О. Макарова, 2006.

Зайцев В. И., Грицай Л. Л., Моисеев А. А. Судовые паровые и газовые турбины. – М.: Транспорт, 1981.