- •1.Проблемы планирования работ во времени. Планирование как задача управления.

- •2Идентификация задач управления производством.

- •3.Формализация решений при создании автоматизированных систем управления производством.

- •4Этапы создания асуп и концепция cals.

- •5.Взаимосвязь расписаний работы различных этапов жцпп.

- •6.От автоматизированных систем управления предприятием к корпоративным информационным системам. Типовая структура асуп конца 70-г.Г.

- •7.Управление и планирование в системах класса erp. Функции mrp II.

- •9.Принцип планирования загрузки на рц и определение длительности технологического процесса на основе mrp II

- •10.Системы планирования класса aps. Анализ систем aps с точки зрения цепочки поставок. Механизм scm.

- •11.Задачи межцехового планирования в aps. Типы обслуживающих устройств в межцеховых расписаниях и диаграммы, иллюстрирующие их применение.

- •12.Задачи планирования в aps с учетом комплектации. Общая диаграмма Гантта для систем aps.

- •13.Системы планирования класса mes. Назначение, отличие от erp, aps, перечень функций.

- •14.Структура и особенности системы окп в mes. Функциональная структура mes-системы.

- •15Системные решения на базе систем erp, aps и mes.

- •16Управление бизнес-процессами на предприятии. Анализ жизненного цикл заказа. Иерархия бизнес-процессов.

- •17Общая постановка задачи планирования в mes. Основные параметры расписания. Пример диаграммы Гантта.

- •18Математическая модель окп в mes (с поясняющей диаграммой).

- •19Длительность операций обработки. Величина партии запуска.

- •20Длительность операций переналадки оборудования.

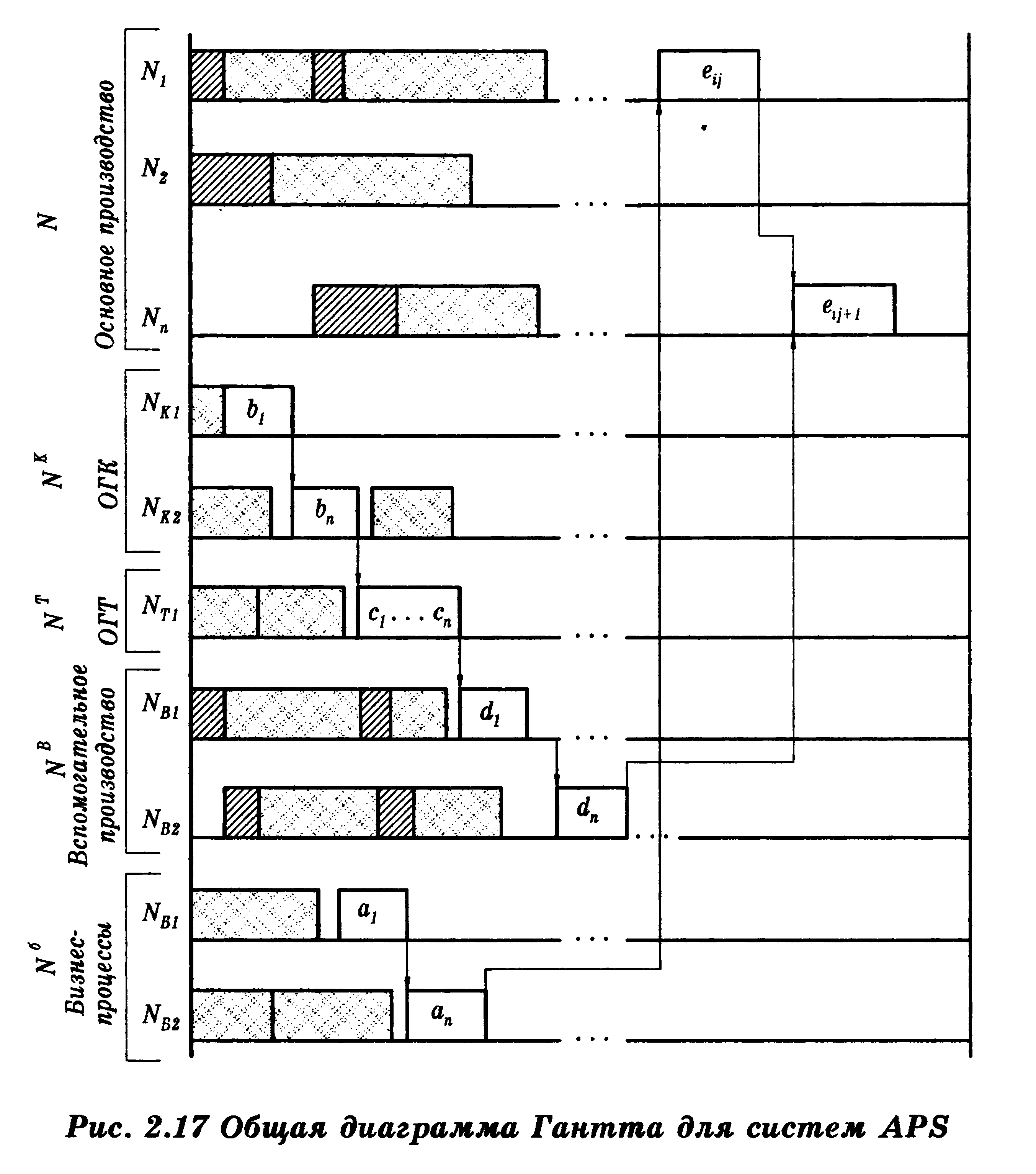

12.Задачи планирования в aps с учетом комплектации. Общая диаграмма Гантта для систем aps.

Под задачей комплектации ДСЕ в задачах составления расписаний будем понимать процедуру, которая отвечает за то, что для изготовления данной ДСЕ имеются в наличии: все необходимые материалы, все технологические и вспомо- гательные ресурсы, все комплектующие, вся оснастка, весь инструмент, все нормы и вся документация. Если всё это имеется в наличии, то изготовление данной ДСЕ можно смело планировать во времени. Эта процедура должна выполняться по отношению ко всему составу номенклатуры

запуска, которой в дальнейшем будет оперировать система APS.

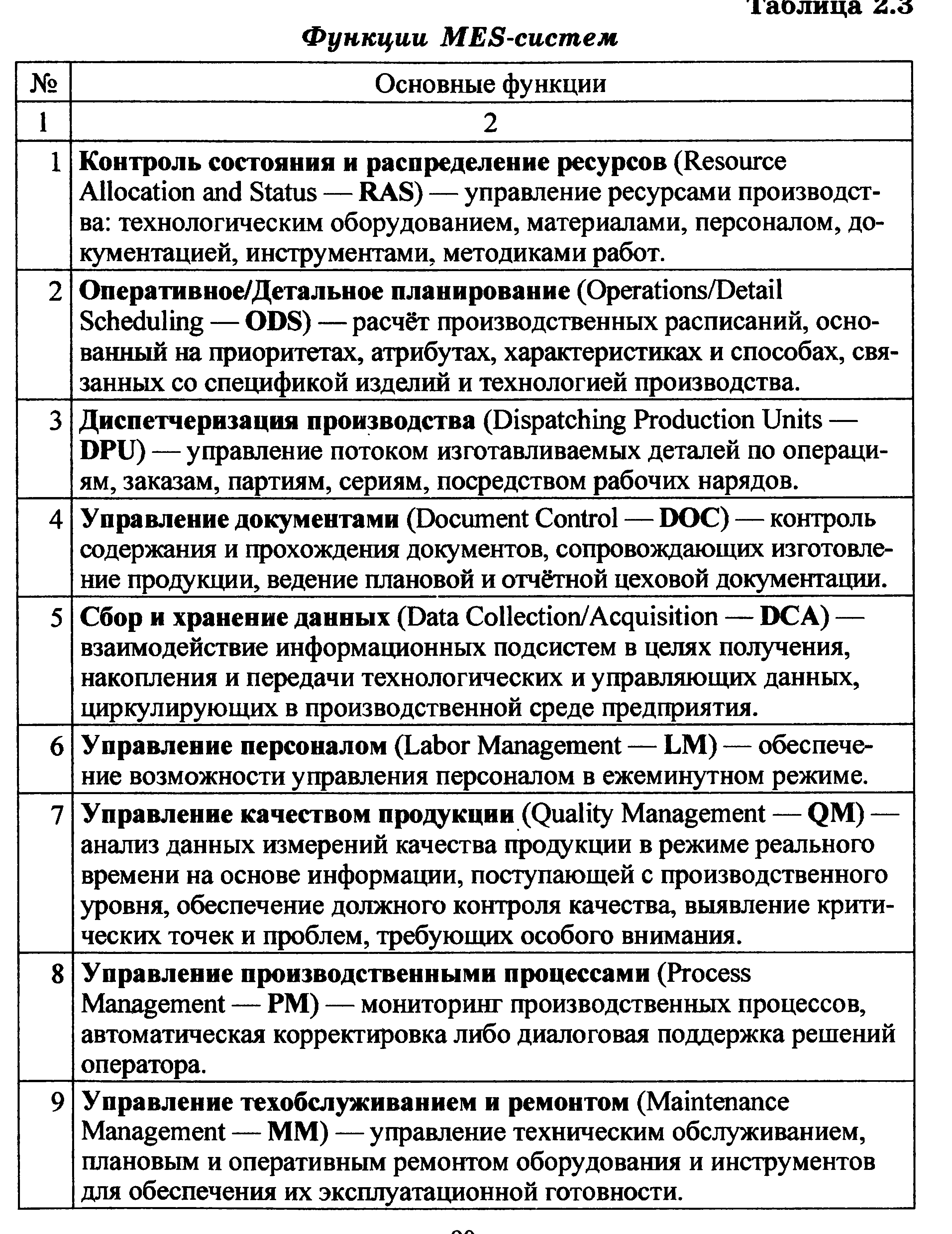

13.Системы планирования класса mes. Назначение, отличие от erp, aps, перечень функций.

Появление систем класса MES (Manufacturing Execution

Systems) относят к концу 1980 г. Под MES-системами

понимаются исполнительные производственные системы. Чтобы

лучше понять, для чего предназначены MES-системы, рассмот-

рим подробно перечень функций, за которые они отвечают на

предприятии (табл. 2.3).

В отличие от систем классов ERP и APS, MES-системы

являются предметно ориентированными — для

машиностроения, деревообработки, полиграфии и пр. Поэтому они мак-

симально полно отражают особенности технологии

конкретных производственных процессов и зачастую включают в себя

развитые средства поддержки технологической подготовки

того или иного типа производства. Очень часто MES-системы

имеют средства интеграции с системами САПР ТП/АСТПП.

14.Структура и особенности системы окп в mes. Функциональная структура mes-системы.

В отличие от APS-систем, MES-системы оперируют

меньшими размерностями назначения — до 200 станков и

10000 операций на горизонте планирования, который

обычно составляет не более трёх-десяти смен. Уменьшение

размерности связано с тем, что в MES учитывается гораздо

большее количество ограничений технологического характера.

Ещё одним отличием является то, что MES-системы обычно

оперируют не одним или двумя критериями построения

расписания, а зачастую несколькими десятками [17], что даёт

возможность диспетчеру цеха строить расписание с учётом

различных производственных ситуаций. И только

MES-системы оперируют так называемыми векторными,

интегральными критериями построения расписаний, когда в один

критерий собираются несколько частных критериев. При этом

диспетчер, составляя расписание, может указать, что он

хочет видеть в конкретном расписаний — уменьшение

календарной длительности выполнения всего задания,

уменьшение длительности операций переналадок, высвобождение

станков, имеющих небольшую загрузку и т.п.

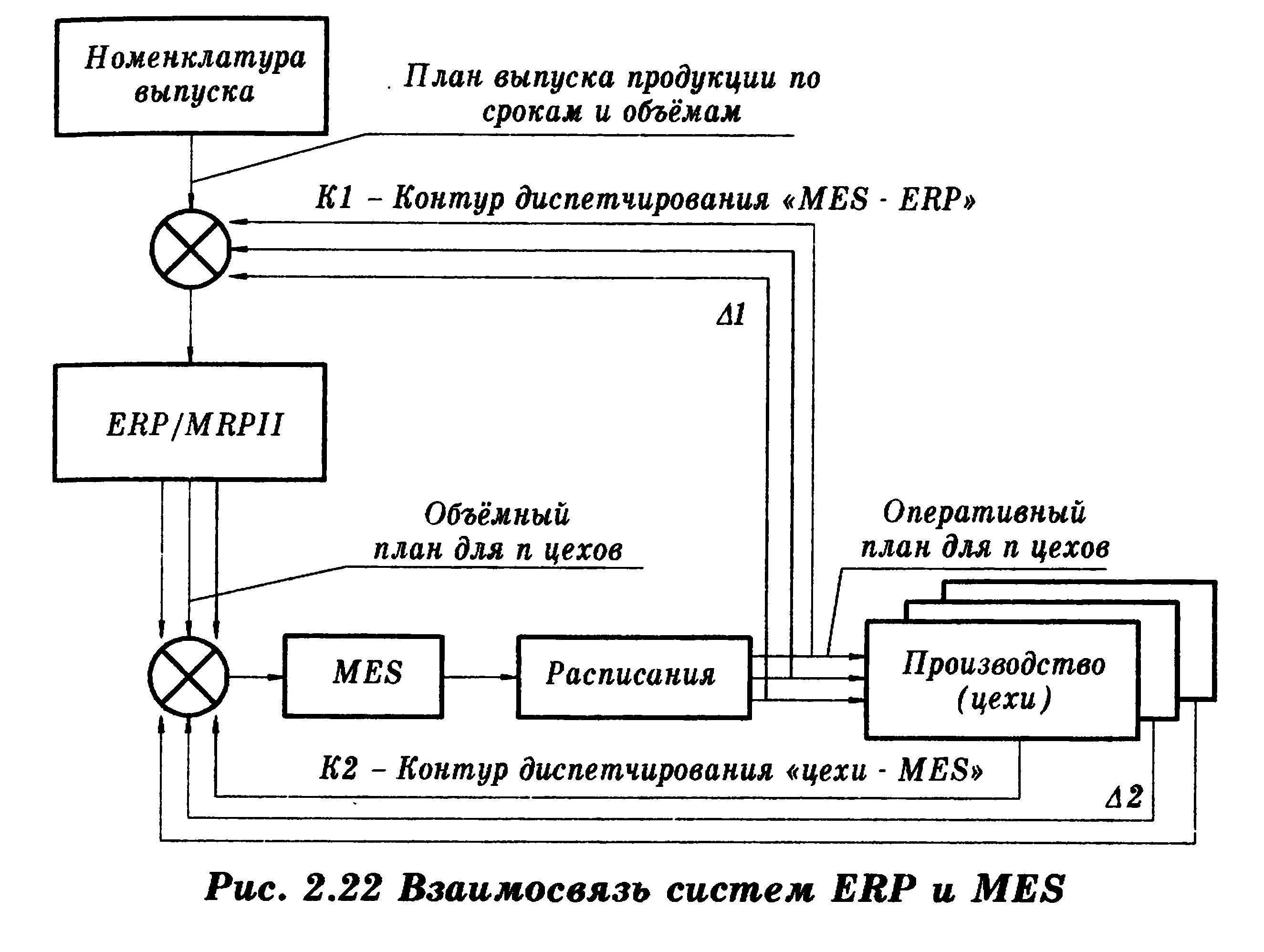

15Системные решения на базе систем erp, aps и mes.

Системы класса MES могут использоваться в локальном

варианте, но лучший эффект получается при их

использовании в совокупности с системами классов ERP и APS.

Взаимосвязь систем ERP и MES представлена на рисунке 2.22.

При этом ERP-система формирует объёмные планы для

цехов, а с помощью сессий MES-системы каждый цех

формирует детализированные расписания. Данная система

управления должна иметь два контура диспетчирования —

внешний К1, отслеживающий возможность выполнения

заданного объёма при существующих временных

ограничениях на горизонт планирования и сроки выпуска продукции конкретного наименования, формирующий соответствующую величину рассогласования Л1, и внутренний контур К2У который формирует величину рассогласования Л2 в случае, если для того или иного цеха необходим пересчёт расписания в случае его невыполнения по тем или иным причинам.