- •1.Проблемы планирования работ во времени. Планирование как задача управления.

- •2Идентификация задач управления производством.

- •3.Формализация решений при создании автоматизированных систем управления производством.

- •4Этапы создания асуп и концепция cals.

- •5.Взаимосвязь расписаний работы различных этапов жцпп.

- •6.От автоматизированных систем управления предприятием к корпоративным информационным системам. Типовая структура асуп конца 70-г.Г.

- •7.Управление и планирование в системах класса erp. Функции mrp II.

- •9.Принцип планирования загрузки на рц и определение длительности технологического процесса на основе mrp II

- •10.Системы планирования класса aps. Анализ систем aps с точки зрения цепочки поставок. Механизм scm.

- •11.Задачи межцехового планирования в aps. Типы обслуживающих устройств в межцеховых расписаниях и диаграммы, иллюстрирующие их применение.

- •12.Задачи планирования в aps с учетом комплектации. Общая диаграмма Гантта для систем aps.

- •13.Системы планирования класса mes. Назначение, отличие от erp, aps, перечень функций.

- •14.Структура и особенности системы окп в mes. Функциональная структура mes-системы.

- •15Системные решения на базе систем erp, aps и mes.

- •16Управление бизнес-процессами на предприятии. Анализ жизненного цикл заказа. Иерархия бизнес-процессов.

- •17Общая постановка задачи планирования в mes. Основные параметры расписания. Пример диаграммы Гантта.

- •18Математическая модель окп в mes (с поясняющей диаграммой).

- •19Длительность операций обработки. Величина партии запуска.

- •20Длительность операций переналадки оборудования.

9.Принцип планирования загрузки на рц и определение длительности технологического процесса на основе mrp II

Дело в том, что в большинстве систем ERP планирование

основано на применении стандарта MRPII, а в этом стандарте

оговаривается только объёмное планирование. На рисунке 2.2

представлен типовой случай планирования работ на РЦ [32].

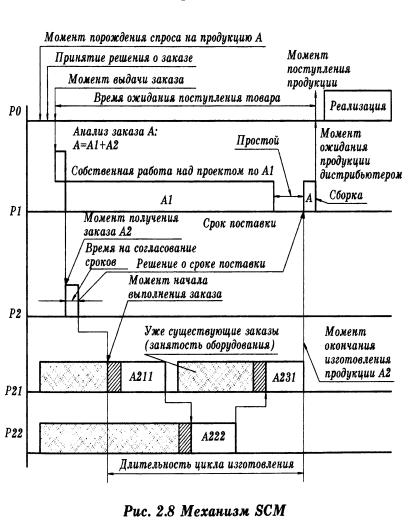

10.Системы планирования класса aps. Анализ систем aps с точки зрения цепочки поставок. Механизм scm.

С точки зрения точного планирования работ на

предприятиях интерес представляют системы классов APS

(Advanced Planning & Scheduling Systems). Целью данных

систем является выполнение укрупнённых директив со стороны ERP-систем на цеховом уровне для предприятия в

целом, т.е. должно быть составлено детализированное

расписание работы всего парка оборудования на всём портфеле

заказов на длительный период, например, на два-три

месяца.

Анализ систем APS

с точки зрения цепочки поставок

В начале 90-х годов после первых опытов внедрения

систем ERP, осмысления преимуществ и недостатков

планирования по стандарту MRP II, предприятия столкнулись

с основной проблемой — достоверность планирования.

Динамика рынка, веяния концепции JIT (Just In Time —

точно вовремя) потребовали от предприятий более точных

сроков поставок, полноценного участия в управлении

цепочкой поставок. Несовершенство методов планирования

с помощью MRP II повлекло пересмотр «ценностей» — что

важно при планировании? Скорость, противоречащая ей

точность, и для чего нужны эти показатели? Выяснилось,

что без решения задачи управления поставками, без

возможности прогнозирования точных дат выпуска

продукции предприятие представляет собой вещь в себе. Поэтому

основной целью для систем планирования нового

поколения — APS являлось решение задач автоматизации

управления цепочками поставок (SCM — Supply Chain

Management), причём этот функционал APS, реализуемый

за счёт возможности планирования всех работ во времени

с учётом загрузки мощностей, имеет двойное назначение —

он реализуется как для предприятия, выступающего

объектом всей цепочки на динамичном рынке товаров, так и

для объектов самого предприятия — цехов, участков и

подразделений. Таким образом, возможности планирования в

APS расширены и усовершенствованы относительно

стандарта MRP II

11.Задачи межцехового планирования в aps. Типы обслуживающих устройств в межцеховых расписаниях и диаграммы, иллюстрирующие их применение.

2.3.2 Задачи межцехового планирования в APS

В ряде случаев необходимо строить расписание для

нескольких цехов, связанных между собой либо ходом

технологического процесса, либо общностью используемого

оборудования [17]. В любом случае в состав какого-либо цеха

кроме собственного оборудования вводится дополнительное

оборудование, которое принадлежит либо другому цеху, либо

представляет собой самостоятельную производственную

структуру. При отсутствии общих обслуживающих устройств

процесс построения расписаний различных цехов представляет

собой несвязанную совокупность различных моделей и

заключается в произвольном порядке их решения. Так,

например, для g различных, не связанных между собой цехов

задачи формирования расписания могут решаться для

каждого цеха в отдельности. При этом каждая модель

планирования для каждого цеха, представленная в виде графа поиска,

может отличаться от другой, использовать отличный от

других моделей алгоритм, базироваться на частной

номенклатуре деталей Mg данного цеха, частном множестве

обслуживающих устройств Ng данного цеха, собственных критериев

поиска Fg и составе ограничений Bg

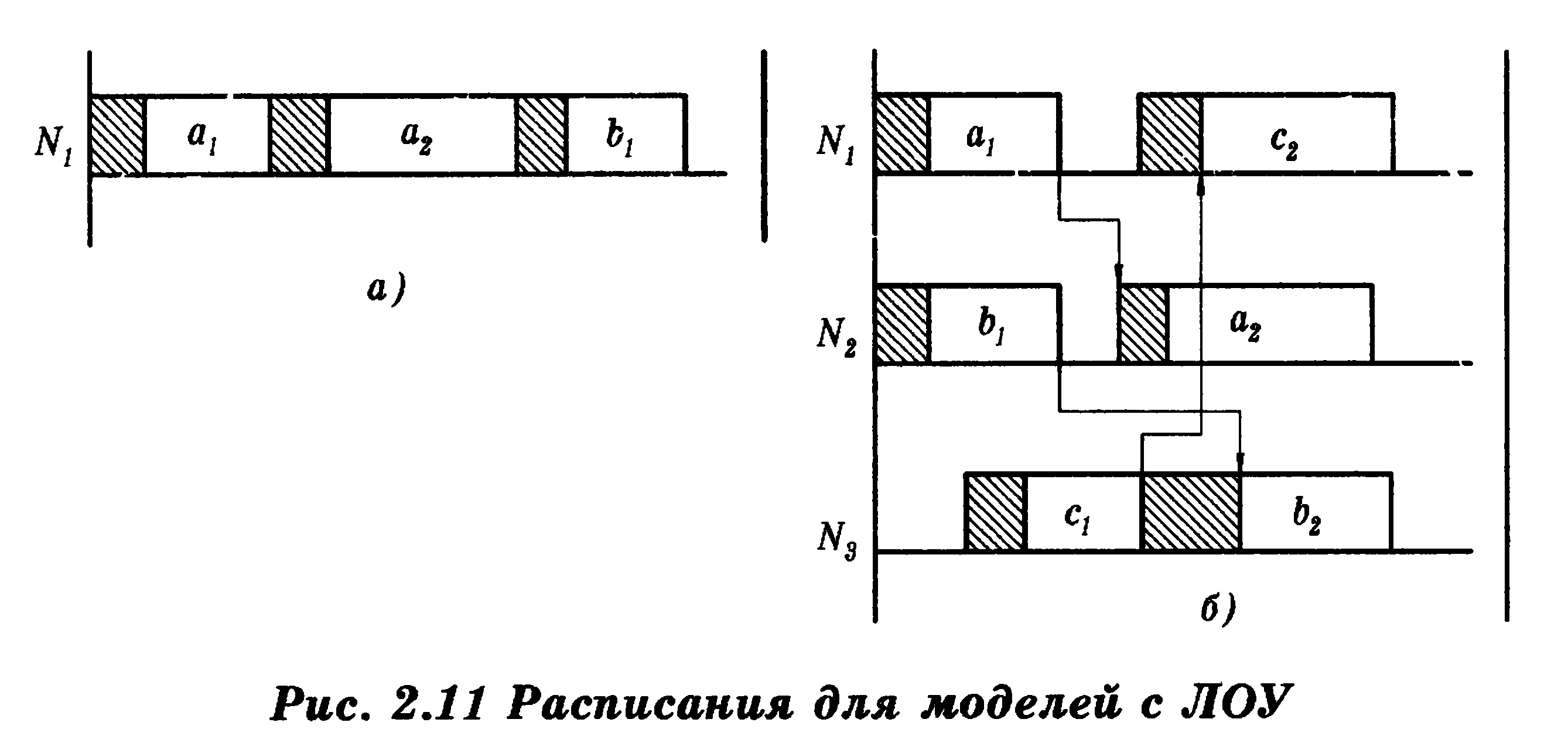

Общие обслуживающие устройства можно разделить на

три типа — локальные обслуживающие устройства (ЛОУ),

выделенные обслуживающие устройства (ВОУ) и совместные

обслуживающие устройства (СОУ).

ЛОУ — это устройства, принадлежащие только

конкретному цеху, и они не обслуживают заявки, принадлежащие

другим производственным структурам.

ВОУ — это устройства, которые не принадлежат

конкретно данному цеху, но придаются ему на тот или иной

период планирования. Данные устройства обслуживают

заявки только того цеха, которому они принадлежат на момент

выполнения задания на горизонте планирования.

СОУ — это устройства, которые обслуживают заявки с

различных цехов на расчётном плане.