- •1.Проблемы планирования работ во времени. Планирование как задача управления.

- •2Идентификация задач управления производством.

- •3.Формализация решений при создании автоматизированных систем управления производством.

- •4Этапы создания асуп и концепция cals.

- •5.Взаимосвязь расписаний работы различных этапов жцпп.

- •6.От автоматизированных систем управления предприятием к корпоративным информационным системам. Типовая структура асуп конца 70-г.Г.

- •7.Управление и планирование в системах класса erp. Функции mrp II.

- •9.Принцип планирования загрузки на рц и определение длительности технологического процесса на основе mrp II

- •10.Системы планирования класса aps. Анализ систем aps с точки зрения цепочки поставок. Механизм scm.

- •11.Задачи межцехового планирования в aps. Типы обслуживающих устройств в межцеховых расписаниях и диаграммы, иллюстрирующие их применение.

- •12.Задачи планирования в aps с учетом комплектации. Общая диаграмма Гантта для систем aps.

- •13.Системы планирования класса mes. Назначение, отличие от erp, aps, перечень функций.

- •14.Структура и особенности системы окп в mes. Функциональная структура mes-системы.

- •15Системные решения на базе систем erp, aps и mes.

- •16Управление бизнес-процессами на предприятии. Анализ жизненного цикл заказа. Иерархия бизнес-процессов.

- •17Общая постановка задачи планирования в mes. Основные параметры расписания. Пример диаграммы Гантта.

- •18Математическая модель окп в mes (с поясняющей диаграммой).

- •19Длительность операций обработки. Величина партии запуска.

- •20Длительность операций переналадки оборудования.

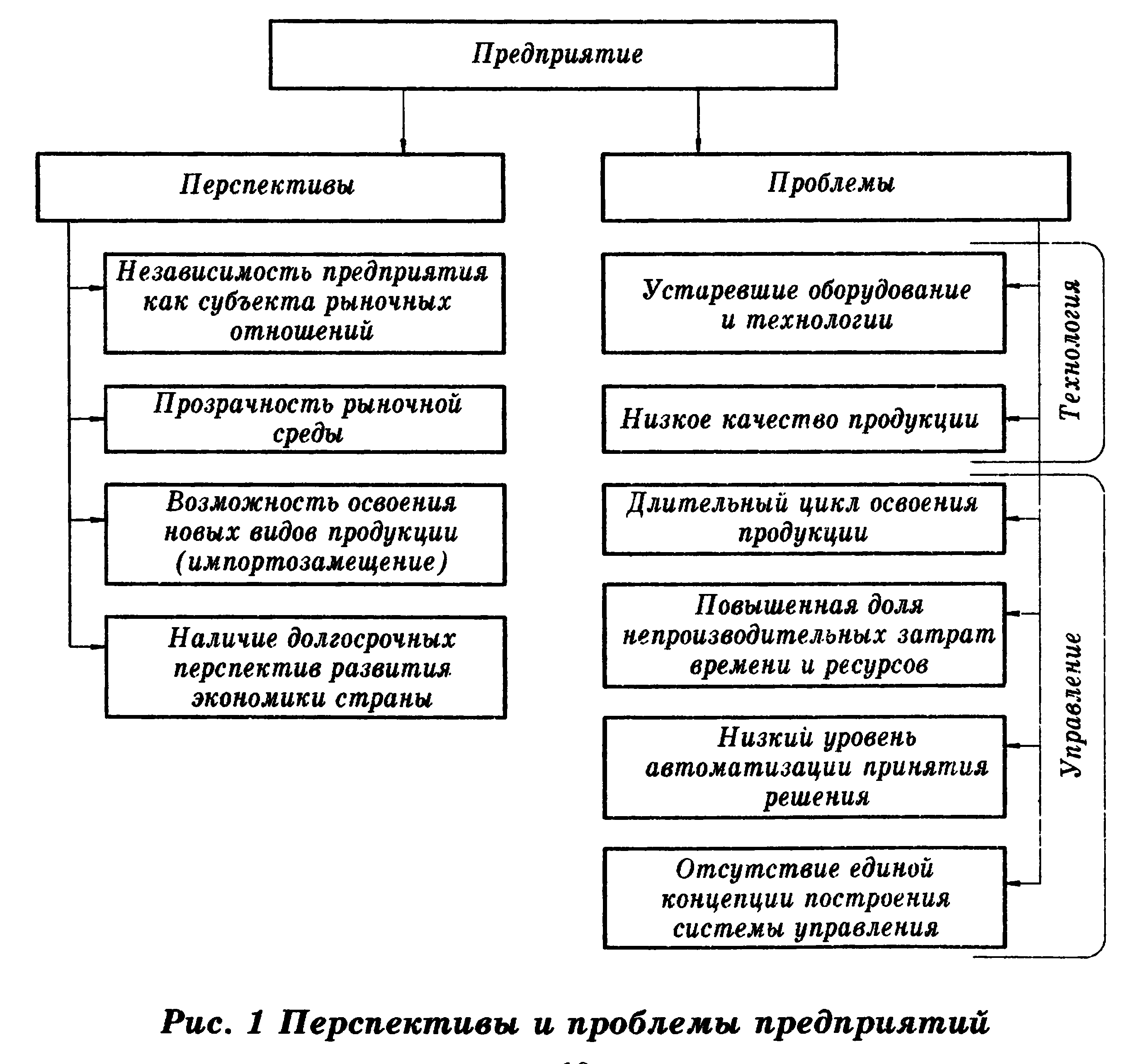

1.Проблемы планирования работ во времени. Планирование как задача управления.

2Идентификация задач управления производством.

За последние два десятилетия оформился ряд

общепризнанных системных решений в области систем управления

производством — это системы классов ERP (Enterprise

Resource Planning), APS (Advanced Planning & Scheduling

Systems) и MES (Manufacturing Execution Systems). Кроме

17

этого есть ещё системы нижнего уровня управления —

SCADA (Supervisory Control And Data Acquisition), которые

отвечают за функции автоматизации управления и контроля

выполнения технологических процессов. Очень часто

предлагаются решения в плане построения АСУП на базе систем

классов PDM (Product Data Management) или PLM (Product

Lifecycle Management).

Существует ещё концепция CALS, которая изначально

позиционировалась как задача компьютерной поддержки

процесса поставок (Computer Aided Logistic Support) и

трансформировавшаяся в настоящее время в более глобальную

проблему непрерывного развития и поддержки жизненного цикла

изделий (Continuous Acquisition and Life cycle

3.Формализация решений при создании автоматизированных систем управления производством.

Прежде чем составить программу как некое отражение

системного решения в области управления

производственными процессами, требуется определённая последовательность

решения задачи от первого абстрагирования при описании

системы до программного кода

Постановка

задачи

На первом этапе ставится задача и определяется

служебное назначение системы, основные критерии

функционирования.

На втором этапе строятся модели системы —

структурные, функциональные, модели данных, математические

модели.

На третьем этапе, ищутся или разрабатываются

алгоритмы, реализующие представленные ранее модели.

И, наконец, на последнем, четвёртом этапе, после

выяснения задачи, построения моделей и проектирования

алгоритма, пишется программный код.

4Этапы создания асуп и концепция cals.

развития предприятия в области автоматизации.

Процесс создания АСУП начинается с процесса

информатизации тех служб предприятия, автоматизация труда

которых на текущий момент является приоритетной. Одним из

вариантов является поэтапное создание АСУП на принципах

последовательного освоения информационных технологий (рис. 1.6).

На первом этапе обычно внедряются основы электронной

бухгалтерии и финансов, что позволяет автоматизировать

процессы финансовых расчётов. Этот этап проходят

практически все предприятия. На втором этапе должны внедряться системы

автоматизированного проектирования CAD (Computer-Aided Design)

и автоматизации инженерных расчётов САЕ (Computer-aided

engineering) в конструкторских отделах. Это создаст основу

электронного образа выпускаемых предприятием изделий.

На третьем этапе должны внедряться системы

автоматизации технологической подготовки производства и

разработки управляющих программ для станков — САМ (Computer-

aided manufacturing), а также автоматизированные пакеты

по расчёту режимов обработки и норм времени на операции.

Это позволит регламентировать электронный образ

технологических процессов.

На четвёртом этапе создаётся основа единого

информационного пространства изделия для этапов конструкторско-

технологической подготовки производства за счёт внедрения

систем классов PDM/PLM.

На пятом этапе целесообразно внедрять системы класса

APS, которые дадут возможность предприятию более точно

оценивать возможность освоения тех или иных заказов во

времени.

Шестой этап характеризуется уменьшением издержек

предприятия за счёт оптимизации порядка работы

оборудования с помощью систем класса MES.

И только на последнем этапе мы имеем все предпосылки

для создания полноценной АСУП за счёт внедрения систем

класса ERP.