- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

9.4. Системи автоматизації

В усіх конвертерних цехах працюють системи автоматичної подачі, зважування і додавання, за командою оператора, неметалевих шихтових матеріалів.

Відомі автоматичні системи, що включають зондове вимірювання з визначенням вмісту вуглецю і температури ванни, а також вимірювання прискорення руху фурми для контролю процесу шлакоутворення, що працюють в Японії.

У ФРН і Великобританії автоматичні системи включають зондове вимірювання і вимірювання рівня шуму.

Такі системи можуть працювати в суто автоматичному режимі, коли оператор лише стежить за показаннями приладів і втручається в процес при нестандартних ситуаціях, переходячи на ручне керування.

Алгоритми, по яких функціонують такі системи, є know-how розробників і не публікуються. Передбачається, що, у зв'язку зі зниженням інтелектуального рівня операторів, автоматичне керування є виходом із положення.

Порівняльний аналіз, проведений в різних країнах, показує, що одержання необхідних результатів забезпечується при:

ручному керуванні в 30-50% випадків;

статичних системах — 50-70%;

динамічних системах — 80-85%;

автоматичному керуванні — 90-95%.

Черговим етапом удосконалення керування конвертерним процесом є його оптиміза-ція, при якій, на думку фахівців IRSID (Франція), витрати на створення системи перевершать вигоди від її використання.

10. БУДОВА КОНВЕРТЕРА

10.1. Параметри агрегатів

Основною характеристикою конвертера є його садка Т, що дорівнює сумі мас металевих шихтових матеріалів, чавуну і брухту. Маса рідкої сталі дорівнює

де Yхх - вихід придатних зливків, що становить 84-91 %, що нижче, ніж Yст через втрати металу на розливці.

Садка промислових конвертерів складає 10-50 т для бесемерівського, 11-80 т - для томасівського, 1-3 т - для малобесемерівського, 15-380 т - для кисневого з верхнім і 30-250 т - з донним дуттям конвертерних процесів.

Звичайно в процесі роботи конвертерного цеху садка конвертерів поступово збільшується на 15-50%.

Кількість конвертерів у цеху найчастіше складає від 2 до 4, з яких 1 -2 можуть перебувати в ремонті чи в резерві.

У ряді конвертерних цехів корпус конвертера виконується зйомним і перефутеровка його здійснюється на окремому стенді, що дає змогу зробити число працюючих конвертерів відповідним числу робочих місць і зменшити габарити цеху. Оскільки перенесення корпуса потребує кранів значної вантажопідйомності, садка таких конвертерів обмежується 50-160 т.

Оскільки збільшення садки конвертерів вимагає створення допоміжного обладнання відповідної потужності, що ускладнює роботу машинобудування, в останні 20 років збільшення садки конвертерів не відбувається.

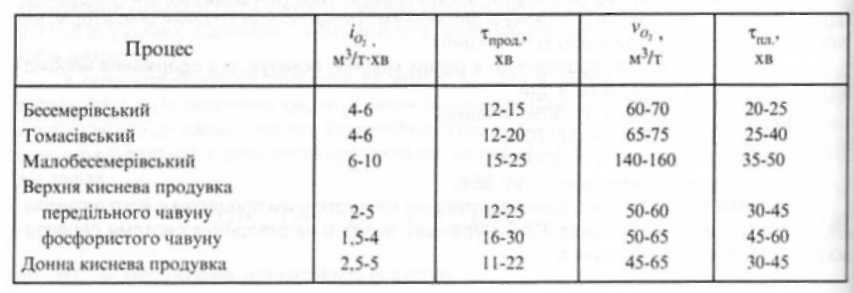

Показники роботи конвертерів різними процесами наведені в табл. 10.1, де іО2- питома інтенсивність введення кисню, м3/т-хв.; VO2- питомі витрати кисню, м3/т.

Таблиця ІО.І

Показники роботи конвертерів

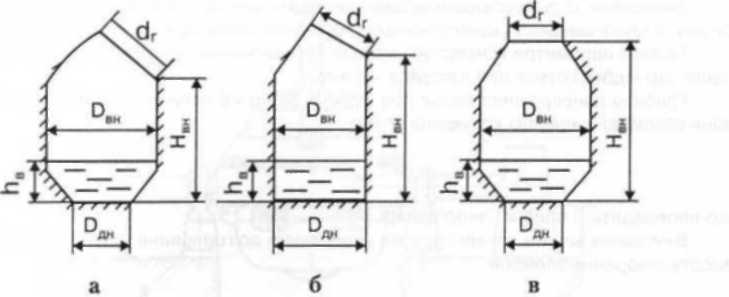

Рис. 10.1. Профілі конвертерів

Мінімальна тривалість плавки в бесемерівському і томасівському конвертерах пов'язана з низькою якістю сталі і, відповідно, мінімальними затратами часу на доведення її за складом і температурою.

На рис. 10.1 представлені профілі конвертерів донного (а) і бічного (б) повітряного дуття, горловина яких розташована ексцентрично. У кисневих конвертерів верхнього і донного дуття (в) профіль симетричний.

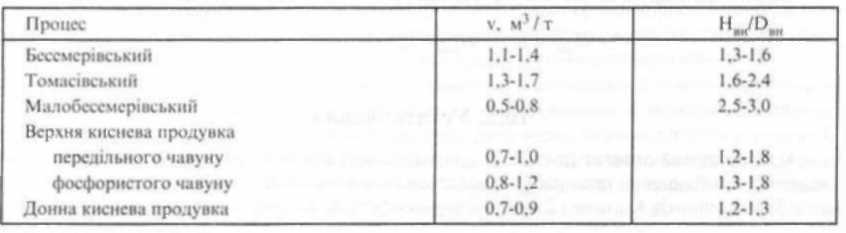

Питомий об'єм конвертера, м3/т,

v = У/Т. (10.З)

де V - об'єм конвертера, повинен бути досить великим, щоб спінені метал і шлак не викидалися з конвертера.

Ця величина і відношення Нвн / Dвн є головними характеристиками конструкції конвертера (табл. 10.2). Чим більша кількість утвореного шлаку, витрат дуття і небезпека викидів, тим більший питомий об'єм конвертера.

Зміна параметрів конвертера по-різному впливає на його показники роботи. Зростання Нвн зменшує небезпеку викидів, але при даному г зменшує Dвн і, тим самим, збільшує швидкість зносу футеровки.

Збільшення Dвн зменшує швидкість зносу футеровки, але збільшує об'єм периферійних, погано промішуваних ділянок ванни.

Таблиця 10.2

Параметри конструкції конвертерів

Зменшення dr знижує втрати металу з викидами і виносом, але збільшує тривалість завалки брухту, а також швидкість конвертерних газів і ерозію ними футеровки горловини.

Головні параметри конвертера можуть бути визначені з позицій гідродинамічних процесів, що відбуваються при продувці металу.

Глибина конвертерної ванни при верхній продувці повинна бути більшою за глибину зони взаємодії кисневих струменів із нею

![]()

що попередить її пробій і знос днища.

Внутрішня висота конвертера від рівня ванни до горловини повинна бути більшою за висоту утворених сплесків

![]()

що зменшить втрати металу з виносом його крапель.

Внутрішній діаметр конвертера повинен бути більший від максимально можливого діаметра бульби, що утворюється при продувці, у тому числі при несприятливому збігу обставин і злитті бульб від різних зон взаємодії,

![]()

що перешкоджає викидам шлакометалевої емульсії.

За таким же принципом

вибирається нахил нижньої конусної

частини, що, при заданій садці і визначеній

hB, дозволяє розрахувати діаметр днища:

![]()

![]()

Висота циліндричної

частини конвертера визначається як

різниця

![]()

![]()

10.2. Устаткування

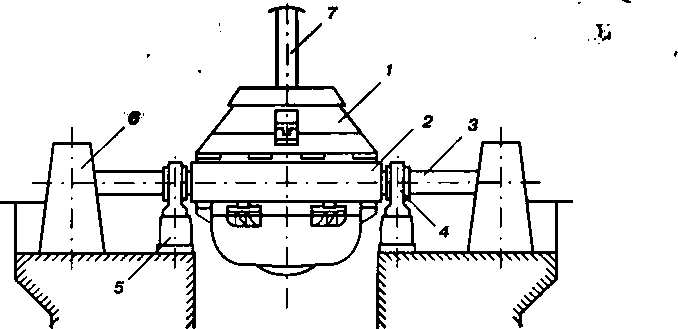

Конвертерний агрегат (рис. 10.2) для найбільш розповсюдженого варіанта верхньої кисневої і комбінованої продувки складається із власне конвертера 1, опірного кільця 2, цапф 3, підшипників 4, станин 5 і механізму повороту 6. Зверху через горловину в конвер-

тер вводиться киснева фурма 7. При комбінованій продувці знизу через фурми або вогнетривкі вставки вводиться інертний газ (Аr або N2).

При донній кисневій продувці дуття подається через концентрично розташовані труби: по внутрішній - кисень, по зазору - захисне середовище (газоподібні чи рідкі вуглеводні).

Кожух конвертера виконується звареним зі сталевих листів товщиною 15-100 мм. Він повинен витримувати напругу, що виникає в ньому під дією ваги футеровки масою до 1000 т при температурах нагрівання 200-300°С.

У горловині кожух піддається нагріванню випромінюванням від конвертерних газів і може мати потовщуючі його сталеві накладки або водоохолоджувану трубу по периметру горловини.

Корпус конвертера може виконуватись як одне ціле, з окремим днищем, рідше - окремою конусною частиною. При наявності окремих частин стара футеровка конвертера швидше охолоджується при примусовій вентиляції, легше вибивається за допомогою спеціальних механізмів, а нова швидше викладається, що скорочує тривалість ремонту.

Опірне кільце конвертера слугує для кріплення корпуса і забезпечення можливості його обертання на 360°. Воно виконується звареним зі сталевого листа товщиною 100-150 мм і має коробчастий переріз.

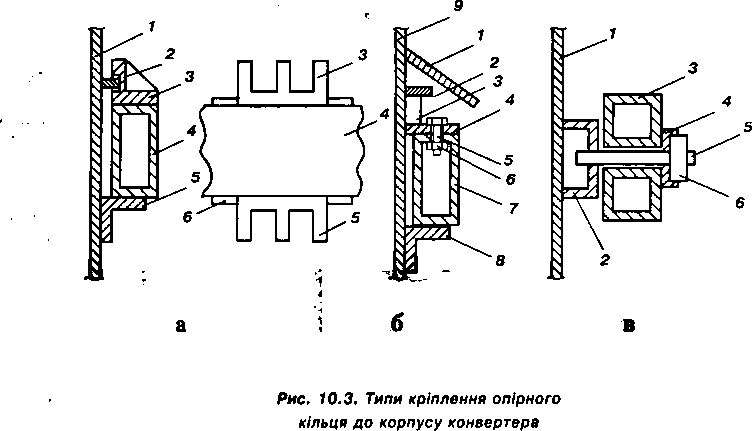

На рис. 10.3 показані типи кріплення опірного кільця до корпуса конвертера.

У першому типі (рис. 10.3, а) до кожуха 1 приварюється кільце 2, яке входить у паз кронштейна 3. Опірне кільце 4 затиснуте між шістьма парами кронштейнів 3 і приварених до кожуха кронштейнів 5, рівномірно розподілених по периметру кожуха. На опірному кільці 4 приварені полиці 6, що виключають можливість прокручування опірного кільця.

У другому типі (рис. 10.3, б) до кожуха 9 приварюються верхній 2 і нижній 4 фланці з ребрами жорсткості 3 між ними. Між фланцем 4 і кронштейнами 8 знаходиться опірне кільце 7, яке за допомогою 8-10 болтів 5, що проходять через овальні прорізи у фланці 4 і опірному кільці 7, кріпиться до фланця 4. На кінці болтів 5 нагвинчуються гайки 6 через спеціальні вікна до зовнішньої стінки опірного кільця. У кронштейни 8 із двох боків впираються полиці, як на рис. 10.3, а, що виключає прокручування опірного кільця.

Для зменшення впливу на опірне кільце викидів розплавлених металу і шлаку над ним встановлюють захисний козирок, приварений до кожуха. Для збільшення міцності на внутрішній поверхні опірного кільця приварюють ребра жорсткості.

Цапфи виготовляють зі сталевих поковок. Через полиці цапфи до корпусу конвертера підводяться трубопроводи для води, які охолоджують горловину, інертного газу, що продувається через днище, та ін.

Водяне чи повітряне охолодження цапфи запобігає її деформації.

Цапфи спираються на підшипники качання. Мастилом служить дисульфід молібдену. Підшипники спираються на зварені станини, фундамент яких ізольований від фундаменту будинку.

Для повороту конвертера використовують електромеханічний привід, що розміщується на робочому майданчику або робиться навісним.

Для конвертерів садкою понад 200 т привід виконується двостороннім.

Швидкість обертання конвертера становить (1,7...2,5)-10-2 С-1на завалці і 1,7-10-3С-1 -на зливанні металу.

Для продувки у конвертерах верхнього дуття використовують водоохолоджувану фурму (рис. 10.4). Кожен конвертер оснащений двома фурмами, які встановлюються на продувку за допомогою спеціальних візків. Швидкість підйому й опускання фурми 0,1-1,0 м/с.

Кисень підводиться в конвертерний цех по киснепроводу під тиском 1,6-2,0 МПа. Щоб запобігти загорянню трубопроводів, швидкість потоку кисню в них повинна не перевищувати 50 м/с. Від головного киснепровода розводка здійснюється на кожен конвертер. Фурма з'єднується з киснепроводом через гофрований шланг із неіржавіючої сталі. Тиск кисню перед соплами 0,9-1,5 МПа.

Фурма складається із трьох концентричних суцільнотягнутих сталевих труб, по зазорах між якими циркулює вода під тиском 1,0-1,2 МПа з витратами 100-400 т/год.

Наконечник фурми виготовляється ¡3 міді високої чистоти, що забезпечує високий коефіцієнт теплопровідності і зменшення небезпеки прогару.

Кисень

подається по центральній трубі і витікає

через сопла Лаваля наконечника, а вода

- по зазору між центральною і проміжною

трубами, Відводиться вода по зовнішньому

зазору. Перепад температури води на

вході і виході не перевищує 20°С.

Кисень

подається по центральній трубі і витікає

через сопла Лаваля наконечника, а вода

- по зазору між центральною і проміжною

трубами, Відводиться вода по зовнішньому

зазору. Перепад температури води на

вході і виході не перевищує 20°С.

Для поліпшення охолодження наконечника в ньому встановлюють направляючі перегородки, які забезпечують омивання лобовини наконечника потоками зі швидкістю не менше 8 м/с.

Наконечники виготовляються суцільнолитими або звареними. Стійкість останніх дещо нижча. Звичайно стійкість наконечників залежить від інтенсивності охолодження і коливається в широких межах - від 50 до 1000 плавок.

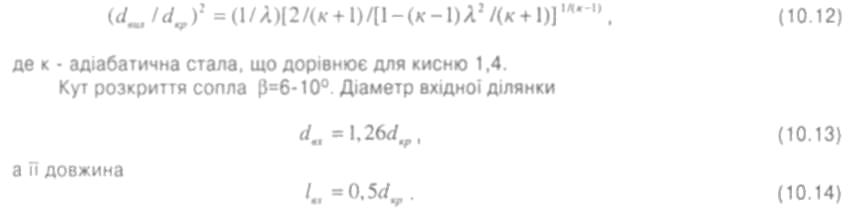

Витрати кисню через сопло можуть бути визначені за виразом, м3/хв

Якщо сопло розраховується на деякий діапазон витрат кисню qmin-qmax, то критичний діаметр повинен визначатися з умови забезпечення цтах, а вихідний - при мінімальних витратах qmax з тиском на виході не менше 1 атм.

Для продувки киснем знизу внутрішня мідна циліндрична труба повинна мати діаметр, що забезпечує необхідні витрати кисню, розраховані за (10.11), а зазор між нею і зовнішньою неіржавіючою трубою - площу перетину, достатню для проходження захисного середовища із заданими витратами.

Фурми розташовуються по площі днища конвертера на відстані Іф одна від одної, більшій, ніж розмір бульб, що утворюються,

![]()

що запобігає злиттю бульб.

З іншого боку, діаметр бульб повинен бути менший за глибину ванни

![]()

для запобігання и пробою.

Для подачі інертного газу через днище при комбінованій продувці використовуються вогнетривкі вставки перерізом до 200 х 200 мм із вертикальними отворами діаметром до 2 мм або відкритими порами, в які не затікає метал. Вогнетривкі вставки вміщуються у сталеві касети або використовуються без них. Вони розміщуються по площі днища конвертера рівномірно або в лінію. Інертний газ підводиться до них через порожнисту цапфу конвертера. Регулювання витрат газу по вставках здійснюється індивідуально і автоматично.

Зондовий пристрій являє собою водоохолоджувану трубу, на кінці якої знаходиться датчик, що вводиться в конвертер через вікно в кесоні паралельно до кисневої фурми. Хід зонда такий же, як і у кисневої фурми - до 20-25 м. Тривалість всієї операції по виміру складає 1 -2 хв.

Для відсічення конвертерного шлаку при випуску металу у ківш використовують різні пристрої.

Один із них - литі сталеві кулі діаметром до 200 мм, вкриті вогнетривкою обмазкою з магнезитового порошку і шлаку ферохромного виробництва. їх об'ємна густинність до 5 кг/л дозволяє їм плавати на межі метал (рм = 7 кг/л) і шлак (ршл = 3 кг/л) і затягуватись у воронку, що утворюється наприкінці випуску металу, перекриваючи випускний отвір і запобігаючи витіканню шлаку.

Використовуються стопорні пристрої з вогнетривкого матеріалу, які вводяться штангою в робочий простір конвертера, встановлюються над ванною по осі випускного отвору і на початку витікання шлаку, опускаючись, перекривають отвір.

Для цього ж слугують і шиберні пристрої, ковзаюча плита яких у потрібний момент перекриває отвір.

Останнім часом певного поширення набуло пневматичне запирання отвору потоком азоту, що витікає із сопла під тиском 10-20 атм, при установці сопла проти випускного отвору, співосно з останнім.