- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2. Теорія конвертерних процесів

2.1. Взаємодія окислювальних струменів із металом

При продувці конвертерної ванни зверху сопло, через яке витікає окислювальний газ, може розташовуватись нижче рівня ванни (занурене сопло) і вище нього (винесене сопло). Занурення сопла використовується вкрай рідко у конвертерних процесах і повсюдно - при продувці мартенівської ванни окислювальними газами. У конвертерних процесах верхньої продувки сопло завжди винесене над рівнем спокійної ванни на висоту hф . Це запобігає прогару фурми при тих параметрах продувки, які характерні для верхнього кисневого дуття.

Для верхньої продувки найчастіше використовуються багатосоплові фурми із соплами, що мають профіль Лаваля, завдяки чому швидкість витікання кисню із сопел у 1,5-1,8 раза перевищує швидкість звуку. Це забезпечує досить глибоке проникнення струменя у ванну, незважаючи на те, hф >0, Іноді для конвертерів невеликої садки (менше 10 т) використовуються 1-2-соплові фурми із циліндричними соплами і, відповідно, звуковим витіканням кисневих струменів. Інколи на великих конвертерах багатосоплову фурму виготовляють як із соплами Лаваля, так і з циліндричними соплами, якщо хочуть одержати в одному дуттєвому пристрої поєднання струменів з різною здатністю взаємодіяти з ванною. Цього також досягають, використовуючи у багатоканальній фурмі сопла Лаваля різного діаметра, що, при однаковій абсолютній висоті над ванною усіх сопел, дає різну відносну висоту h = hф/dвих , де dвих - діаметр сопла, виражену в калібрах. Незважаючи на різні варіанти компонування дуттєвих пристроїв, взаємодія струменів окислювального газу з ванною відбувається за однаковими закономірностями і далі розглядається для одиночного струменя.

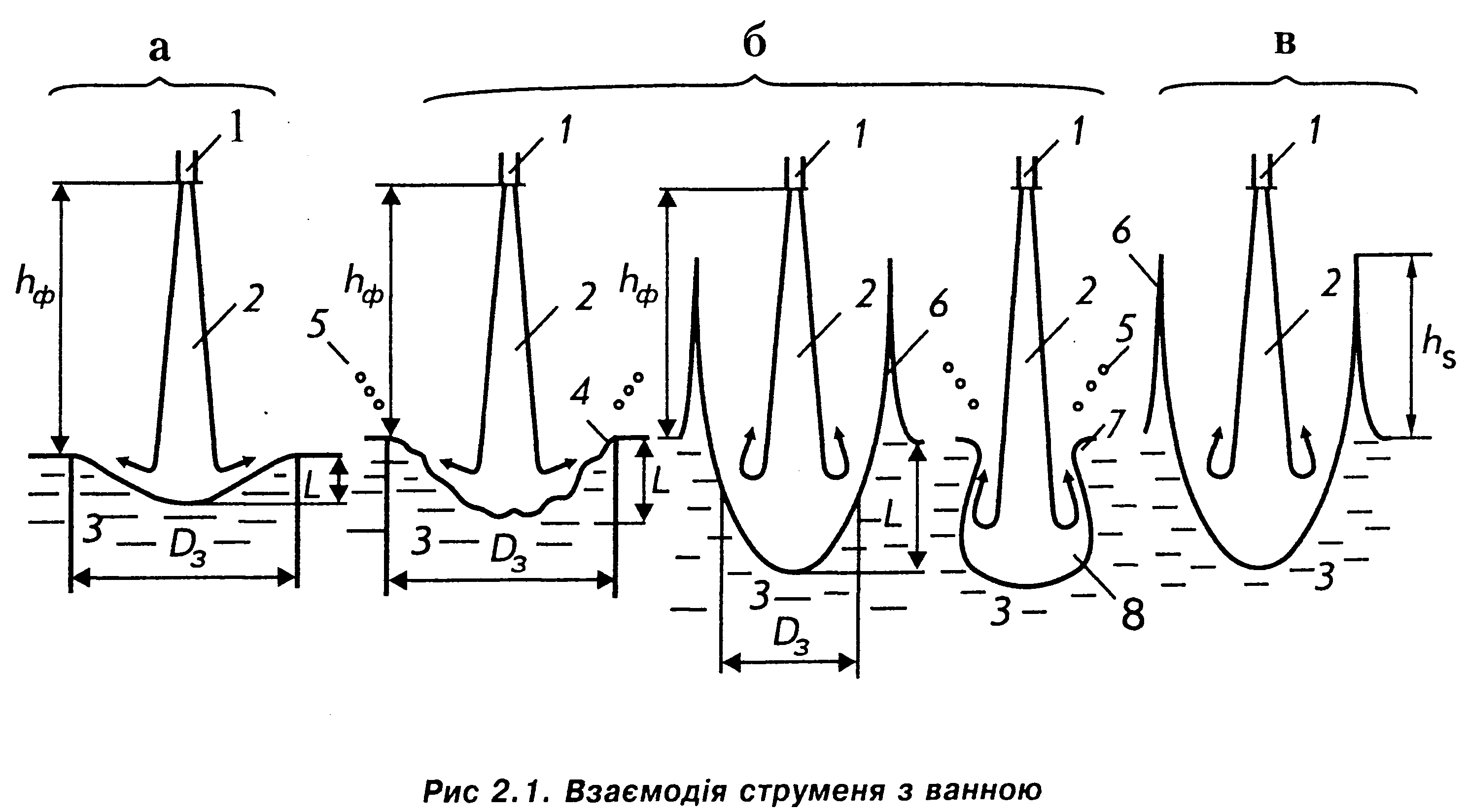

Розрізняють три типи взаємодії: відкрита лунка (рис. 2.1, а), відкрита лунка з розбризкуванням (рис. 2.1, б) і глибоке проникнення (рис. 2.1, в).

Якщо струмінь 2 витікає із сопла 1, що знаходиться на висоті hф від ванни 3, то при першому типі взаємодії поверхня лунки гладка, а її глибина L невелика. У другому режимі взаємодії на поверхні лунки під дією відбитого від рідини газового потоку на її поверхні утворюються капілярні хвилі 4. Довжина цих хвиль λσ збільшується зі збільшенням в'язкості і поверхневого натягу рідини і зменшується зі збільшенням густинності рідини і швидкості

зворотного газового потоку. Капілярні хвилі рухаються по поверхні рідини зі швидкістю такого роду хвиль. Одночасно, під дією зворотного газового потоку їх амплітуда а зростає і коли її величина стає сумірною з довжиною хвилі (α=λ), від поверхні лунки відривається тороїд рідини, що руйнується на краплі 5, які описують траєкторію вище рівня ванни і падають назад у ванну.

Перехід від першого до другого режиму взаємодії відбувається при досягненні деякої критичної глибини зони взаємодії L. Для сплавів на основі заліза вона складає близько 2 см.

Перший і другий режими взаємодії здійснюються при постійних глибині і діаметрі лунки й умовно можуть називатися стаціонарними. У третьому ж режимі (рис. 2.1, в) лунка утворюється періодично, а процес стає нестаціонарним. На першому його етапі струмінь 2 витісняє рідину із лунки і по її периметру виростають сплески, що піднімаються на висоту hs - вище рівня ванни. Відбитий газовий потік формує хвилю прискорення 7, довжина якої сумірна з розмірами лунки. При рості амплітуда хвилі 7 закриває вихід газовому потоку із лунки і вона роздувається у бульбу 8. У цей час сплеск вище рівня ванни руйнується на краплі, що падають назад у ванну.

Коли хвиля 7 перекриє вихід газу із лунки цілком, бульба 8 спливає із ванни, а струмінь газу знову формує лунку і весь цикл процесу взаємодії повторюється.

Якщо динамічний напір струменя на виході із сопла складає (pw2)вux, де p,w -густинність і швидкість газу, то з умови рівності імпульсу по довжині струменя в нижній точці лунки глибиною L динамічний напір дорівнює

![]()

де lh - довжина початкової ділянки струменя по динамічному напору в калібрах. Для дозвукових струменів

![]()

для звукових

![]()

а для надзвукових

![]()

де р = рнавх / рвих - параметр неізотермічності струменя; рнавх - густинність навколишнього середовища.

Оскільки в конвертері газова фаза, що є для струменя навколишнім середовищем, завжди нагріта до високої температури, то р < 1 і довжина початкової ділянки збільшується.

Оскільки в нижній точці лунки тиск шару рідини товщиною L складає ppgL , де рр -густинність рідини; g - гравітаційне прискорення, то, вирішуючи цю умову разом з (2.1), одержимо

![]()

де L = L/dвих, hф =hф/dвux; α- кут нахилу сопла до вертикальної осі; CD - коефіцієнт опору (CD = 1)(п = 1), К = (pw2) вux /рр g dвux - критерій Казанцева, який першим запропонував використовувати його для опису взаємодії газових струменів з рідиною в 1940 році, працюючи у Дніпропетровському металургійному, а в 50-х роках - у Ждановському металур-

гійному Інститутах. У вітчизняній науковій літературі цей критерій часто називається критерієм Архімеда Аг, як запропонував сам І.Г. Казанцев, а в зарубіжній - модифікованим критерієм Фруда Fr.

Висота сплесків, що утворюються, може бути знайдена з теорії хвильових процесів і складає

![]()

Обсяг зони взаємодії V3 може бути визначений із умови, що імпульс струменя і дорівнює масі рідини, приєднаної до бульби,

![]()

де кт - коефіцієнт приєднаної маси (кт =0,5).

Якщо продувка здійснюється через багатосоплову фурму з пс сопел, то, як правило, відбувається взаємне накладення окремих зон взаємодії. У цьому випадку при глибині L, що зберігається, для кожної із зон взаємодії сумарний імпульс буде дорівнювати

![]()

і утворюється сумарна зона взаємодії обсягом Vзп .

Якщо розглядати окрему чи сумарну зону взаємодії як параболоїд обертання з діаметром D3 на рівні ванни, то діаметр зони взаємодії може бути визначений за виразом

![]()

або

![]()

Зі збільшенням діаметра сопла dвиx і витрат кисню через нього усі розміри зони взаємодії кисневих струменів з ванною збільшуються. Для промислових конвертерів глибина зони взаємодії складає 1-2 м і сумірна з глибиною конвертерної ванни he. Тому при розрахунку параметрів конвертера і дуттєвого режиму необхідно враховувати цю обставину і домагатися співвідношення L < he, щоб запобігти пробою ванни струменями кисню і прискореному зносу днища конвертера.

Відповідно висота сплесків досягає 3-7 м, що, порівняно з висотою вільного простору конвертера, вище рівня ванни. Ця обставина також повинна враховуватися при конструюванні конвертера і дуттєвих пристроїв, тому що в противному разі сплески будуть вилітати через горловину конвертера за його межі. Це викликає втрати металу, зменшення маси рідкої сталі, заметалення кожуха конвертера і кесона газовідвідного тракту.

Оскільки збільшення числа сопел у фурмі дозволяє зменшити витрати кисню на одне сопло і, відповідно, параметри зони взаємодії і супроводжуючі її утворення ефекти у вигляді пробою ванни і сплесків, то, звичайно, прагнуть розмістити в межах труб, що складають фурму, як можна більше сопел. Обмеженням при цьому є неприпустимість взаємного накладення струменів, що витікають із сусідніх сопел. Із геометричних будов можна одержати, що при кількості сопел у фурмі і куті розкриття кожного струменя Ө накладення струменів можна уникнути при

![]()

Для дозвукових струменів кут розкриття струменя на початковій ділянці може бути знайдений із виразу

![]()

для звукових

![]()

а для надзвукових

![]()

де М - число Маха струменя; п - параметр його нерозрахунковості.

За межами початкової ділянки кут розкриття звукових і надзвукових струменів приблизно дорівнює куту розкриття дозвукових струменів. Оскільки звичайно (hф + L) »lh, то величина Ө у виразі (2.11) наближається до Өдав. Через те, що кут α впливає і на інші фізико-хімічні процеси, його вибір здійснюється звичайно емпіричним шляхом.

Розмір газової бульби, що утворюється в режимі глибокого проникнення (рис. 2.1, в), може бути знайдений за виразом

![]()

де q - витрати газу на одне сопло.

При окисленні вуглецю за рахунок кисню, що міститься у бульбі, об'єм бульби збільшується приблизно у 2 рази, а нагрівання утвореного при цьому газу до температури ванни - ще у 5-7 разів, що збільшує діаметр бульби, розрахований за (2.15), у 2-2,4 раза.

Для продувки конвертерної ванни знизу використовуються різні гази: повітря, кисень, повітряно-кисневі, вуглекислотно-кисневі суміші, діоксид вуглецю, аргон і азот. При цьому донна продувка може бути самостійною, і тоді газ має окислювальний характер, або в комбінації з верхнім кисневим дуттям, і тоді використовуються іноді окислювальні, але частіше інертні гази.

Введення газу у ванну знизу може здійснюватися соплами, отворами у футеровці днища або через спеціальні вогнетривкі вставки, що мають спрямовані канали діаметром 1 (до 2) мм або відкриту пористість, яка дозволяє пропускати при досить високому тиску газу на зовнішньому боці вставки необхідну кількість газу через вставку.

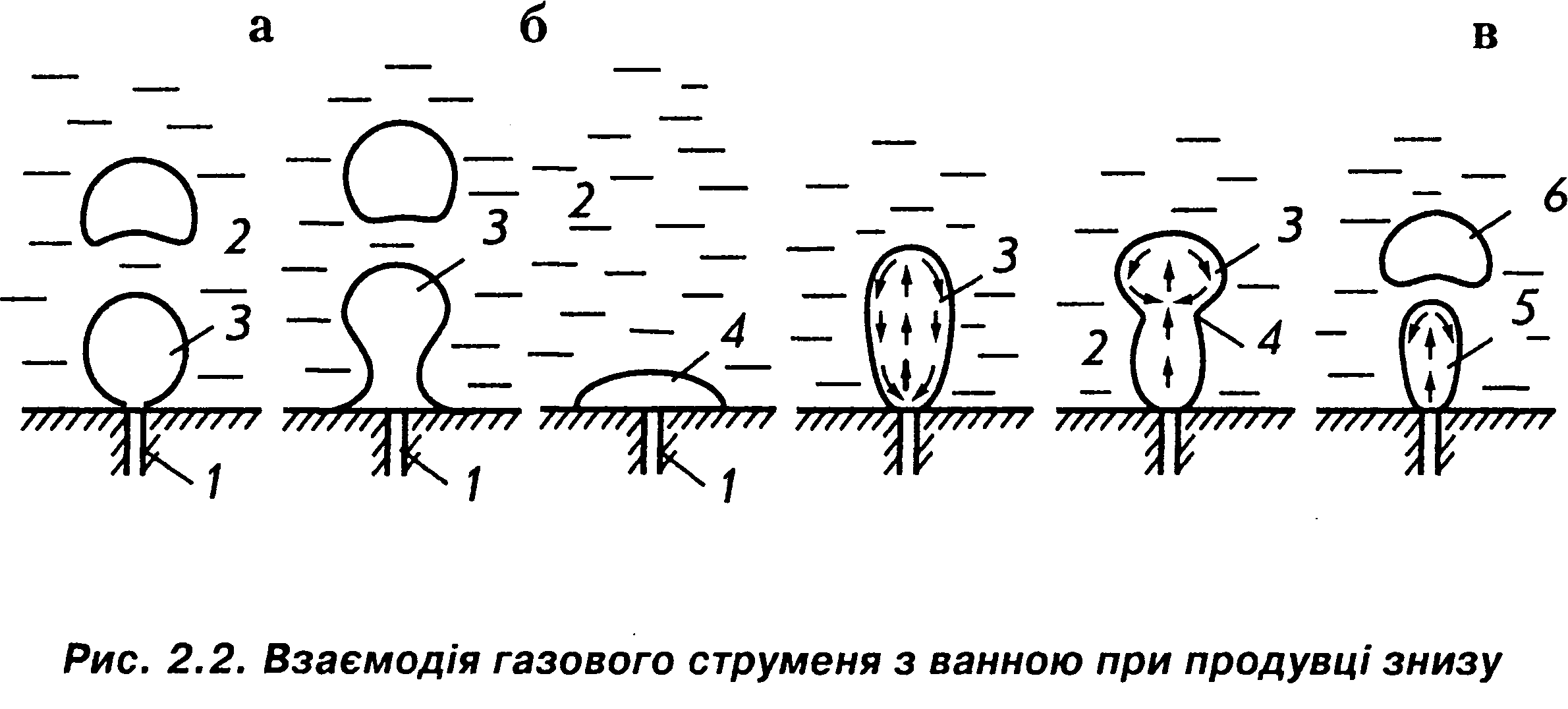

Незважаючи на різноманіття варіантів здійснення донної продувки, взаємодія газового потоку, що надходить у ванну, з останньою може здійснюватись у докризовому бульбашко-вому, надкризовому бульбашковому г струминному режимах.

При витіканні газу із сопла чи отвору в рідину 2 у бульбашковому режимі (рис. 2.2, а) газова бульба 3 утворюється безпосередньо на соплі чи отворі і після його відриву на них не залишається газової фази, якщо рідина змочує матеріал сопла чи стінку.

Якщо

діаметр сопла

![]() р - густинність газу; σ -

поверхневий натяг рідини, то при швидкості

витікаючого газу w—> 0

р - густинність газу; σ -

поверхневий натяг рідини, то при швидкості

витікаючого газу w—> 0

![]()

де (Bo) = Δpgd2 /σ- критерій Бонда.

Для сплавів на основі заліза Dбул = 0,93 d1/3вих якщо вимірювати їх у сантиметрах. Таким чином, при використанні, наприклад, вогнетривкої вставки з діаметром каналів близько 0,1 см, при малій швидкості витікаючого газу і досить великих відстанях між каналами, щоб уникнути злиття бульб, їх розмір буде близько 0,4-0,5 см.

Якщо рідина 2 не змочує матеріал вогнетриву (рис. 2.2, б), в якому розташований отвір 1, то при w->0

![]()

Dбул -> 2(σ/pg)1/2, а після відриву від сопла бульб 3 на стінці залишається газова лінза 4. Для сплавів на основі заліза Dбул = 0,9 см.

При продувці через вогнетривку вставку з відкритою пористістю відстань між отворами nop звичайно менша, ніж розміри утворених бульб, і останні зливаються у газовий прошарок, що відділяє вставку від металу. При досить малій величині наведеної швидкості газу по

площі

вставки

![]() - витрати газу через вставку, бульби

мають розмір, що розраховується за

виразом (2.17). Такий режим утворення бульб

називається бульбашковим докризовим.

- витрати газу через вставку, бульби

мають розмір, що розраховується за

виразом (2.17). Такий режим утворення бульб

називається бульбашковим докризовим.

При збільшенні наведеної швидкості до деякої критичної величини відбувається відтиснення рідини від вогнетриву і режим стає бульбашковим післякризовим. При досить малому діаметрі вставки і великих витратах газу розмір бульби можна визначити за виразом

![]()

При інтенсивній подачі газу через сопло і високих швидкостях витікання утворення бульб відбувається у струминному режимі (рис. 2.2, в). Спочатку струмінь, що витікає із сопла 1 у рідину 2, формує газовий об'єм 3. Газовий потік, обтікаючи стінки цього об'єму, викликає утворення на них хвилі 4, що рухається до сопла і зростає по амплітуді. Коли хвиля перекриє поперечний переріз об'єму 3, від нього відірветься бульба 6, а на соплі залишиться струминна ділянка 5 і весь цикл процесу повторюється.

У цьому режимі росту бульби, як хвилі прискорення, її розмір буде

![]()

де βа - парусність хвилі прискорення (β = 1); рбул:, - густинність газу у бульбі.

При досягненні швидкістю витікаючого струменя швидкості звуку в утвореній бульбі виникає гідродинамічний удар і об'єм бульби збільшується в kv = pw2/ pнавх разів, де рнавх - тиск у навколишньому середовищі; рнавк = ратм + ppghe, де ратм - атмосферний тиск.

При використанні кисню, що вдувається, на окислення вуглецю розмір бульби збільшується приблизно у 2 рази, а в результаті нагрівання газу до температури ванни - ще у 6-7 разів.

Вираз (2.19) може бути використано при донній продувці конвертерної ванни окислювальним газом. При повітряному дутті розміри утворених бульб складають близько ЗО см при голчастому і понад 50 см - при фурменому днищі. При донному кисневому дутті вони збільшуються до 100-130 см.

При конструюванні конвертера донного дуття необхідно розташовувати дуттєві пристрої на досить великій відстані один від одного, щоб запобігти злиття газових об'ємів, які утворюються.

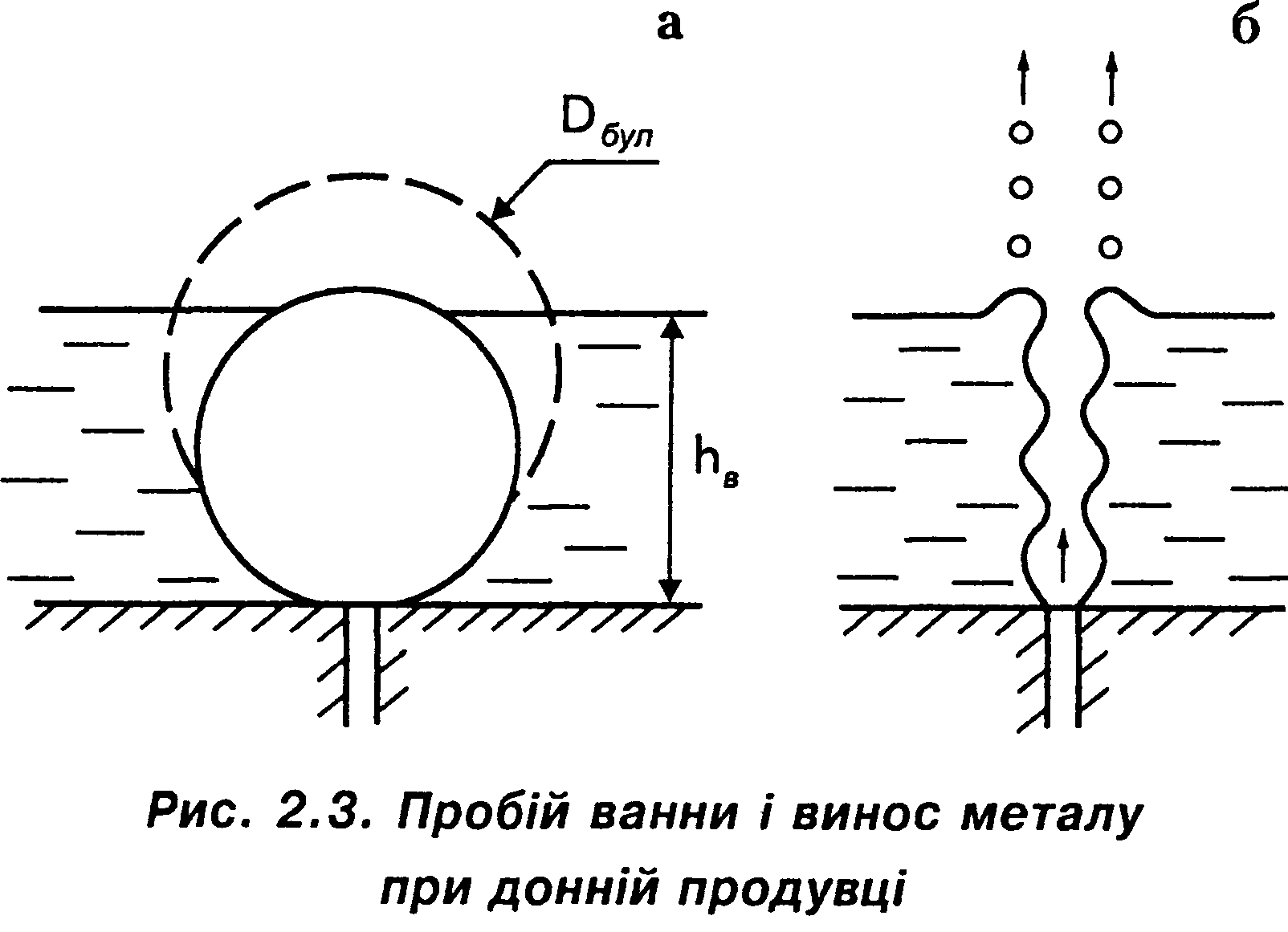

Розрахована за (2.15) величина бульб порівнянна з глибиною ванни. Якщо Dбул > hв (рис. 2.3, а), то ще до закінчення утворення бульби купол вийде на поверхню ванни і газ із бульби витече в атмосферу конвертера. У цьому випадку стінки бульби зімкнуться до осі сопла, а струмінь, що витікає, створить на них капілярні хвилі (рис. 2.3, б), подібні до тих, що утворюються при

в ерхній

продувці в режимі відкритого кратера

з розбризкуванням. Бризки металу, що

утворюються при цьому, піднімаються

на висоту, відповідну вільному простору

конвертера. При їх виносі за межі

конвертера втрачається метал, зменшується

вихід придатної рідкої сталі, заметалюються

кожух конвертера і кесон газовідвідного

тракту. Тому при конструюванні

конвертера і дуттєвих пристроїв

необхідно, щоб Dбул < hв

ерхній

продувці в режимі відкритого кратера

з розбризкуванням. Бризки металу, що

утворюються при цьому, піднімаються

на висоту, відповідну вільному простору

конвертера. При їх виносі за межі

конвертера втрачається метал, зменшується

вихід придатної рідкої сталі, заметалюються

кожух конвертера і кесон газовідвідного

тракту. Тому при конструюванні

конвертера і дуттєвих пристроїв

необхідно, щоб Dбул < hв

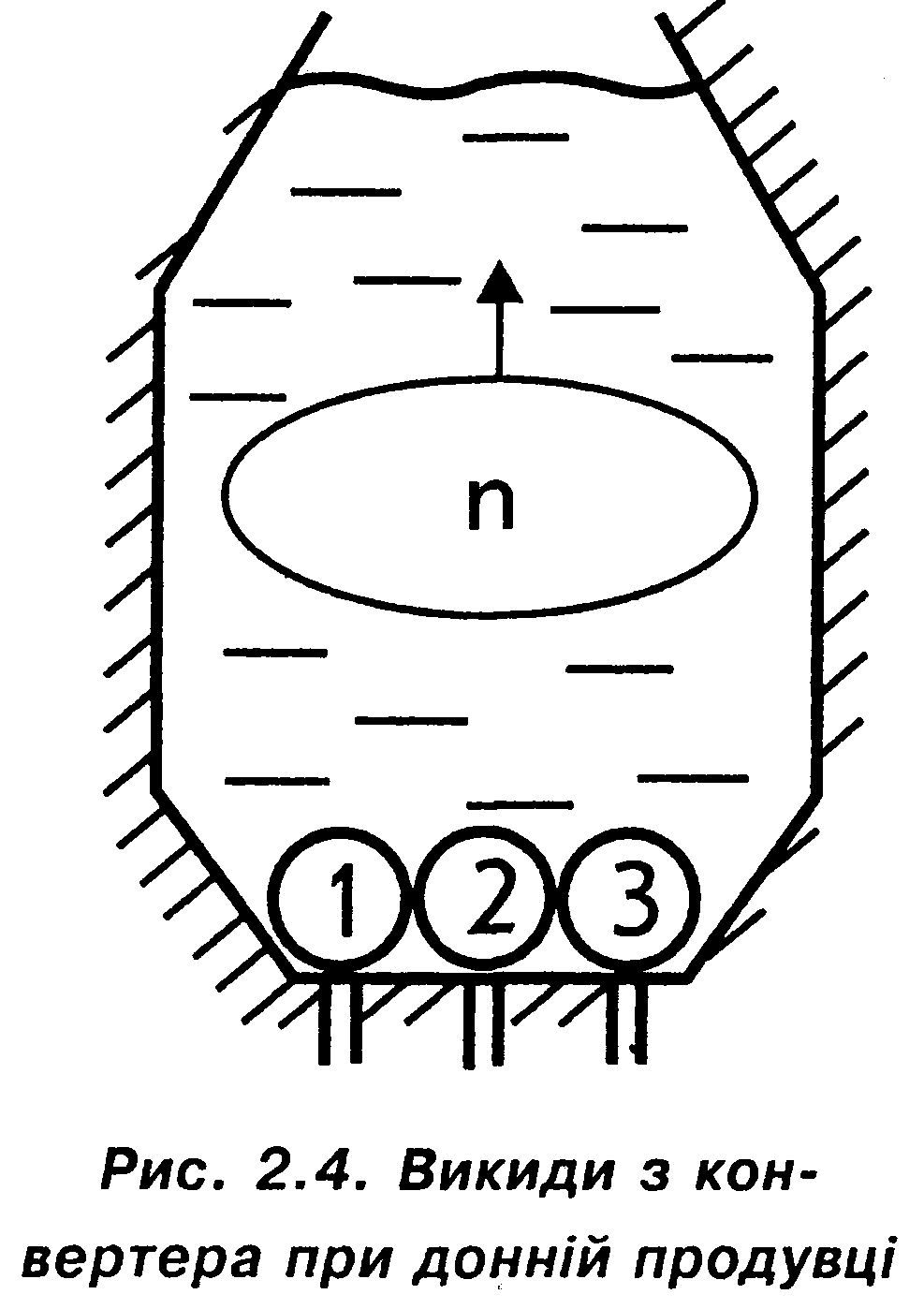

П ри

злитті кількох бульб 1, 2, З,... результуюча

n-а бульба за розміром може виявитись

прирівненою до внутрішнього діаметра

конвертера (рис. 2.4). При її спливанні

рідкі фази (метал і шлак) можуть не

встигати перетікати вниз через зазор

між бульбою і стінкою конвертера і

будуть викинуті бульбою через горловину.

Викиди також викликають зменшення

виходу рідкої сталі, забруднюють підлогу

цеху під конвертером, де проходять

рейкові шляхи сталевоза, що перевозить

ківш із рідкою сталлю і шлакову чашу з

конвертерним шлаком, створюють небезпеку

для обслуговуючого персоналу.

ри

злитті кількох бульб 1, 2, З,... результуюча

n-а бульба за розміром може виявитись

прирівненою до внутрішнього діаметра

конвертера (рис. 2.4). При її спливанні

рідкі фази (метал і шлак) можуть не

встигати перетікати вниз через зазор

між бульбою і стінкою конвертера і

будуть викинуті бульбою через горловину.

Викиди також викликають зменшення

виходу рідкої сталі, забруднюють підлогу

цеху під конвертером, де проходять

рейкові шляхи сталевоза, що перевозить

ківш із рідкою сталлю і шлакову чашу з

конвертерним шлаком, створюють небезпеку

для обслуговуючого персоналу.

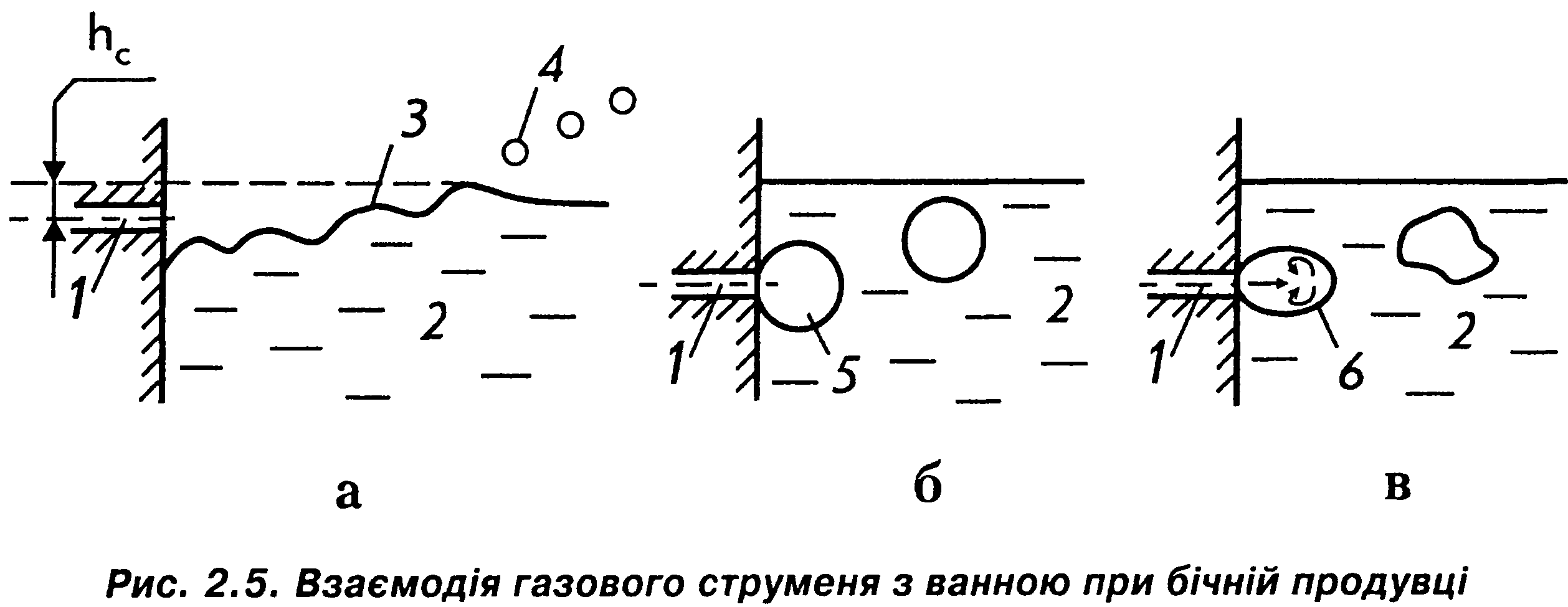

При бічній продувці сопла розташовуються у бічній стінці конвертера вище, на рівні чи нижче рівня спокійної ванни.

Якщо глибина занурення сопла 1 нижче рівня ванни 2, тобто hc< Dбул /2, то взаємодія відбувається за режимом відкритої лунки з розбризкуванням (рис. 2.5, а), коли на поверхні ванни під дією газового потоку утворюються капілярні хвилі 3, амплітуда яких росте у часі і при α= λ утворюються краплі 4. При достатній глибині hс > Dбул /2 бульби утворюються по типу донної продувки у бульбашковому (рис. 2.5, б) чи струминному (рис. 2.5, в) режимах. У цьому випадку діаметр бульб, що утворюються, дорівнює

![]()

і при звичайній інтенсивності подачі газу на одне сопло в конвертерах бічного повітряного дуття, з урахуванням збільшення об'єму газу у бульбі в результаті взаємодії кисню з углецем і нагрівання до температури ванни, складає близько 100 см.

Таким чином, реалізація бульбашкового і струминного режимів взаємодії

(рис. 2.5, б, в) вимагає значної глибини розташування сопел. Вона забезпечується в конвертерах аргоно-

кисневого і газокисневого рафінування шляхом створення ванни більш значного, ніж в інших конвертерних процесах, відношення глибини ванни до її діаметра hв/ D / = 0,5-0,6 і глибини ванни 1,5-1,8 м. У цих конвертерах при звичайних витратах аргонокисневої суміші і висоті рівня ванни над соплами 1-1,5 м бульби розміром до 100 см формуються нижче рівня ванни без пробою і виносу металу. Це особливо важливо у зв'язку з дорогою легованою металевою шихтою цих процесів.