- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

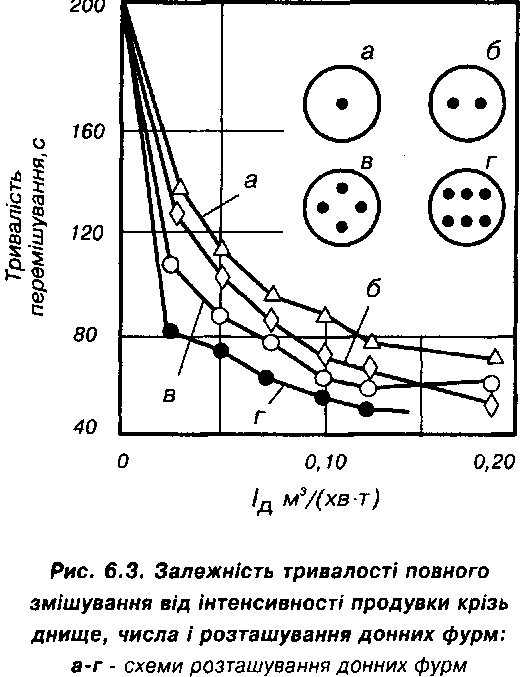

При подачі визначеної кількості технологічних газів через днище в результаті інтенсифікації перемішування ванни скорочується час так званого повного змішування, тобто тривалість вирівнювання складу і температури ванни; за цим показником комбіновані процеси, в залежності від інтенсивності подачі донного дуття, розташовуються між двома граничними значеннями - для верхньої і донної продувки (рис. 6.2).

Крім того, в залежності від інтенсивності І , змінюється співвідношення швидкостей окислювання вуглецю і заліза і, тим самим, окисленість шлаку, а отже, і характер перебігу металургійних процесів. Таким чином, подача технологічних газів знизу одночасно із вдуванням кисню через верхню фурму дозволяє, варіюючи співвідношення верхнього і донного дуття і положення верхньої кисневої фурми, у широких межах керувати процесом, тобто розподілом кисню в системі метал-шлак.

Основним перемішуючим газом у процесах першого типу є азот; більш дорогий газ -аргон застосовують на заключному етапі.

При подачі через днище кисню ефект перемішування значно вищий, ніж при використанні нейтрального газу. Це пов'язано з тим, що одна молекула кисню в результаті взаємодії з вуглецем металу перетворюється у дві молекули оксиду вуглецю.

Останнім часом набуває поширення використання в якості перемішуючого газу оксиду і діоксиду вуглецю.

Оксид вуглецю є відновним газом, діоксид - слабкоокислювальним. Використовують їх із наступних міркувань. Розвиток комбінованих процесів, необхідність зниження вмісту азоту в сталі обумовили збільшення витрат аргону. Вартість же оксидів вуглецю, одержуваних різними методами із газів, що відходять, у 3-4 рази менша, ніж вартість аргону. Крім того, при вдуванні у ванну діоксид вуглецю реагує з вуглецем металу за реакцією {С02}+[С]=2{СО}, внаслідок чого об'єм перемішуючого газу подвоюється. Це дозволяє зменшити витрати газу, який подається знизу. Далі вуглекислий газ частково дисоціює, що забезпечує охолоджувальний ефект і утворення у вихідному перерізі фурми грибоподібних

охолодей,

яким властива захисна дія. З цієї причини

вуглекислий газ в якості захисного

застосовується як у фурмах типу «труба

в трубі», так і в багатоканальних дуттєвих

пристроях.

охолодей,

яким властива захисна дія. З цієї причини

вуглекислий газ в якості захисного

застосовується як у фурмах типу «труба

в трубі», так і в багатоканальних дуттєвих

пристроях.

За своїм впливом на фізико-хімічні процеси в конвертерній ванні (окисленість металу і шлаку, видалення фосфору, сірки, розподіл марганцю) як оксид, так і діоксид вуглецю практично мало чим відрізняються від аргону чи азоту.

Слід зазначити, що вдування нейтрального газу через днище, з одного боку, сприяє утворенню в придонній частині конвертера додаткових зон окислювання вуглецю, з іншого - знижує парціальний тиск оксиду вуглецю:

О бсяг

Vсо у нижніх шарах ванни невеликий

(бульба СО росте в обсязі в міру

спливання), і вплив на Рсо навіть

невеликої кількості перемішуючого

газу є досить істотним. Так інтенсифікується

реакція окислювання вуглецю, а разом з

тим і перемішування ванни.

бсяг

Vсо у нижніх шарах ванни невеликий

(бульба СО росте в обсязі в міру

спливання), і вплив на Рсо навіть

невеликої кількості перемішуючого

газу є досить істотним. Так інтенсифікується

реакція окислювання вуглецю, а разом з

тим і перемішування ванни.

Час повного перемішування ванни, а отже й окисленість шлаку зменшуються в міру збільшення числа фурм (рис. 6.3). Проте питання визначення числа фурм вирішується конкретно в кожному випадку.

Конструкції застосовуваних донних дуттєвих пристроїв досить різноманітні. Однак вплив конструкції на металургійні характеристики вивчено недостатньо. Більш чітко виявлений вплив на показники процесу числа фурм і їх розміщення у днищі. Однак і тут немає єдиної точки зору, що пов'язано, очевидно, зі специфікою виробничих умов і виконуваних задач. Так, наприклад, за одними даними, кращі результати по донному перемішуванню дає симетричне розташування шести фурм (див. рис. 6.3), за

іншими - розташування дев'яти фурм переважно в одній половині днища.

Фурми розташовують також по окружності, в одну чи кілька ліній. Слід зазначити, що розміщення донних фурм впливає не тільки на результат процесу, але й на знос самих фурм і прифурмених вогнетривів.

Широкі дослідження по вибору конструкції донних дуттєвих пристроїв і їх раціональному розташуванню у днищі при роботі з нейтральним газом проведені на Західно-Сибірсько-му металургійному комбінаті (ЗСМК) на 160-тонних конвертерах. Були випробувані металеві труби, багатоканальні блоки з направленою пористістю (число каналів - від 4 до 49), одноканальні вогнетривкі блоки. Для умов ЗСМК, де в основному вирішувалась задача зниження витрат чавуну шляхом організації допалювання, найбільш раціональним виявилося застосування одноканального фурменого блоку, виконаного на основі периклазовуглецевого вогнетриву.

Було встановлено, що при збільшенні витрат нейтрального газу на одну фурму більше 1,5 м3/хв різко зростає знос як самої фурми, так і прифурменого простору.

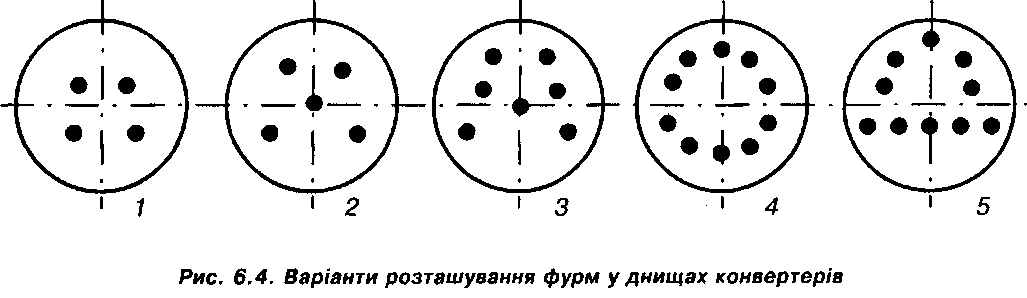

На рис. 6.4. представлені варіанти розміщення дуттєвих пристроїв у днищі. Найкращі результати по перемішуванню забезпечуються при асиметричному розташуванні фурм.

Діаметр окружності, по якій розміщують фурми, складає 0,5-0,6 діаметра днища. Якщо фурми при горизонтальному положенні конвертера розташовуються нижче рівня ванни, знос їх збільшується.