- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

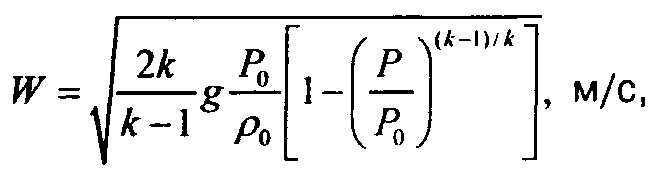

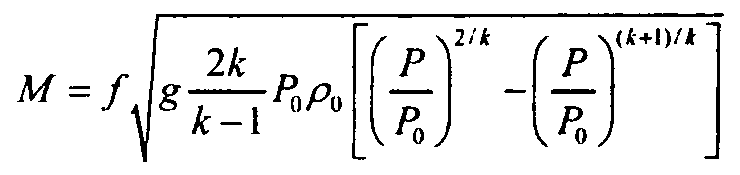

Висока швидкість потоку газу досягається при використанні сопел, що представляють собою короткі насадки постійного чи перемінного перерізів. Розширення газу у соплі і його витікання відбувається практично без теплообміну з навколишнім середовищем, тобто адіабатично. У цьому разі швидкість витікання газу із сопла можна визначити за формулою

(4.5)

(4.5)

де k - показник адіабати (для одноатомного ідеального газу k=1,67; для двоатомного -k=1,4; для багатоатомного - k=1,29); PO, ρ0 - тиск (кг/м2) і густинність газу (кг/м3) перед соплом; Р - тиск навколишнього середовища, у яке витікає газ (кг/м2).

При стаціонарному режимі витрати газу через будь-який переріз сопла зберігаються постійними:

![]() (4.6)

(4.6)

де М - секундні масові витрати газу, кг/с; w - швидкість витікання, м/с; ρ - густинність газу, кг/м3; f - переріз сопла, м2.

Оскільки

при адіабатичному розширенні![]() ,

то, підставляючи розгорнуті

,

то, підставляючи розгорнуті

значення швидкості витікання і густинності газу, знаходимо секундні масові витрати його:

(4.7)

(4.7)

Дослідження

цієї функції показують, що М=Ммах при![]() .

Це відношення тисків називають критичним,

а відповідну швидкість - критичною wKp.

Для газоподібного кисню критичне

відношення тисків дорівнює 0,528.

.

Це відношення тисків називають критичним,

а відповідну швидкість - критичною wKp.

Для газоподібного кисню критичне

відношення тисків дорівнює 0,528.

Підставляючи значення критичного відношення у вираження для швидкості і витрат газу і з огляду на те, що Р0/ρ0 = RT0, можна одержати формули для обчислення критичної швидкості і максимальних масових витрат для циліндричного і конічного сопел:

![]() (4.8)

(4.8)

На практиці в даний час ні конічні, ні циліндричні сопла не застосовують. Це пов'язано з тим, що при виході із сопла струмінь, що має тиск 0,528 Р0, у зв'язку з різким розширенням на відстані 10-15 калібрів пульсує. При цьому частина енергії струменя переходить у теплову, що приводить до зниження кінетичної енергії потоку і його далекобійності. Виникаючі пульсації струменя можуть передаватися ванні, сприяючи посиленню нерівномірності руху у ванні і газовиділення, інтенсивному утворенню бризків, а в деяких випадках - і викидів. Тому зараз усі фурми оснащені соплами Лаваля. Це дозволяє при роботі в необхідному режимі одержувати швидкісний (надзвуковий) струмінь, в якому майже цілком відсутні пульсації.

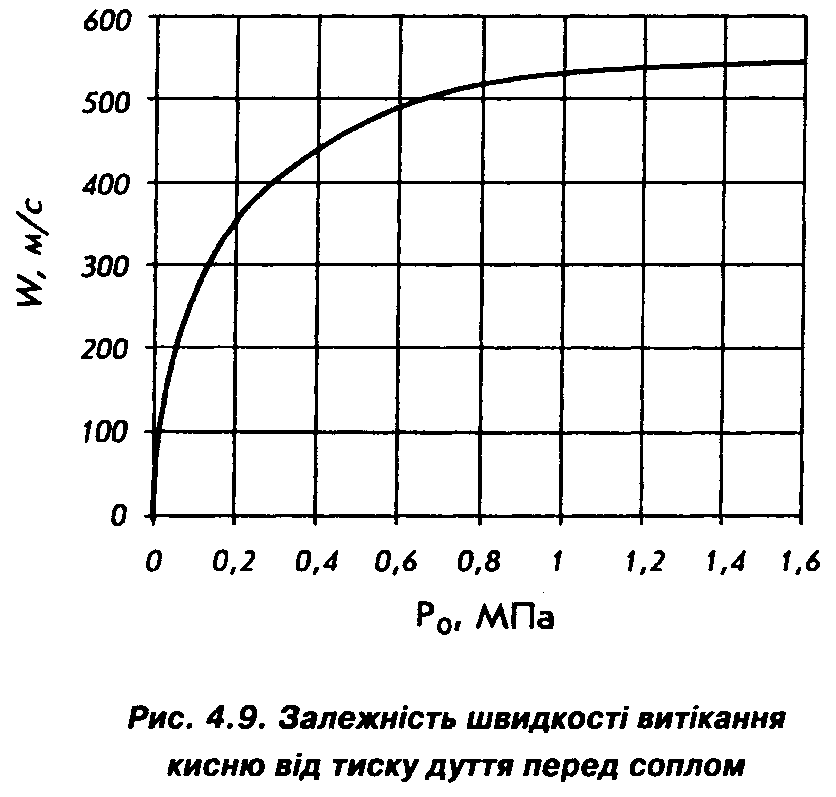

Швидкість і масові витрати кисню, що витікає із сопла Лаваля, розраховуються за рівняннями (4.5) і (4.7). Характер зміни швидкості струменя кисню, в залежності відтиску перед соплом, представлений на рис. 4.9. При використанні кисню з тиском 0,8-1,0 МПа і нижче будь-яке коливання тиску приводить до різкої зміни швидкостей кисневого струменя і його витрат, що, в свою чергу, викликає порушення розрахункового режиму роботи сопла. Як випливає з рис. 4.9, ці коливання мають мінімальне значення при роботі з тиском кисню >1,0 МПа. Тому для забезпечення більш нормального процесу продувки тиск у киснепроводі перед фурмою повинен бути не менше 1,6 МПа.

Одержавши уявлення про параметри кисневого струменя, що виходить із фурми, розглянемо, які перетворення з ним відбуваються на шляху до металу.

Кисневий струмінь на виході із сопла розширюється з напівкутом розкриття (θ/2)≈12° - див. (1.41) і складається з двох ділянок - початкової, у якій швидкість на осі струменя woci дорівнює швидкості на виході із сопла, і основної (див. рис. 1.3). Профіль струменя описується рівнянням Шліхтинга (1.14).

Довжина початкової ділянки дорівнює звичайно (8-12) r0. Для основної ділянки струменя, що безпосередньо впливає на металеву ванну, швидкість по осі wx змінюється в залежності від відстані "х" по співвідношенню:

![]() (4.9)

(4.9)

де а - коефіцієнт турбулентної структури струменя, що дорівнює 0,066-0,076, в залежності від початкової турбулентності і ступеня нерівномірності вихідного поля струменя; r0 - радіус вихідного перерізу сопла.

Однак картина на рис. 1.3 ідеалізована і повинна сприйматися як наближена. У робочому просторі реального конвертера холодний струмінь кисню (мінус 100-150°С)

потрапляє у розріджене середовище нагрітих конвертерних газів, що складаються в основному з CO, засмоктує (як інжектор) їх, впливаючи на краплі металу, що викидаються нагору, і спінену шлакометалеву емульсію.

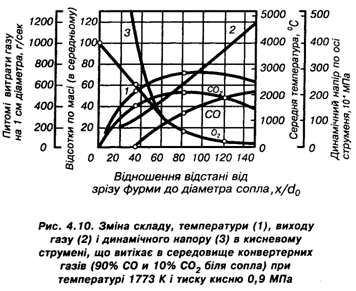

Експериментальні роботи, проведені по імітації витікання струменя кисню у простір, заповнений газом CO, нагрітим до 1500°С, показують, що, по мірі віддалення від сопла, склад і температура кисневого струменя значно змінюються. Так, на відстані 15-20 калібрів (x/d0) від сопла температура досягає 1300-1600°С, вміст СO2 дорівнює 20-25%, а на відстані 35-40 калібрів - відповідно 2150-2300°С и 40-45% (рис. 4.10).

Отже, у порожнині конвертера кисневий струмінь являє собою факел, в якому горять CO і краплі металу, що викидаються із ванни, а його швидкість і вміст кисню визначаються відстанню від сопла до рівня металу, вираженою в калібрах (x/d0).

Отримані уявлення допомагають усвідомити природу і структуру реакційної зони -головного збудника фізико-хімічних явищ у робочому просторі конвертера.

Взаємодія кисневого струменя з залізовуглецевим розплавом розрізнюється за трьома типами (див. розділ 2.1).

Режим відкритої лунки з кільцеподібними хвилями довкола неї і відсутністю пульсацій по глибині і ширині лунки.

Р

ежим

відкритої лунки з розбризкуванням. Він

характеризується інтенсивним розвитком

пило- і бризкоутворення, епізодичним

попаданням бризків і великих сплесків

металу в зону кисневого струменя,

роздробленням їх і спалюванням у потоці

кисню з наступним залученням продуктів

реакції у ванну і виходом газів з

відкритої реакційної зони суцільним

ежим

відкритої лунки з розбризкуванням. Він

характеризується інтенсивним розвитком

пило- і бризкоутворення, епізодичним

попаданням бризків і великих сплесків

металу в зону кисневого струменя,

роздробленням їх і спалюванням у потоці

кисню з наступним залученням продуктів

реакції у ванну і виходом газів з

відкритої реакційної зони суцільним

потоком, що змінює своє положення на поверхні ванни щодо осі струменя без визначеної закономірності. Пульсація реакційної зони по ширині і глибині досягає 10-15% їх максимальних значень.

3) Режим глибокого проникнення кисневого струменя в розплав, що характеризується інтенсивним залученням обсягів металу в кисневий струмінь, розвинутою пульсацією реакційної зони до 20-25%, зхлопуванням країв лунки і періодичним виділенням із неї об'ємів оксиду вуглецю в різних місцях. При наявності шлаку режим здійснюється заглубленим струменем з розташуванням газошлакометалевої емульсії вище зрізу фурми з періодичними проривами газу, при яких рівень емульсії знижується.

Подальше опускання фурми характеризується згортанням шлаку, відтискуванням останнього потоком оксиду вуглецю, що виходить з реакційної зони до футеровки конвертера і наступною продувкою чистого дзеркала металу з інтенсивним виносом бризків металу назустріч кисневому потоку, заметалюванням фурми, горловини конвертера і поверхонь охолоджувача конвертерних газів (ОКГ). Це явище називають "жорсткою" продувкою, якої слід уникати.

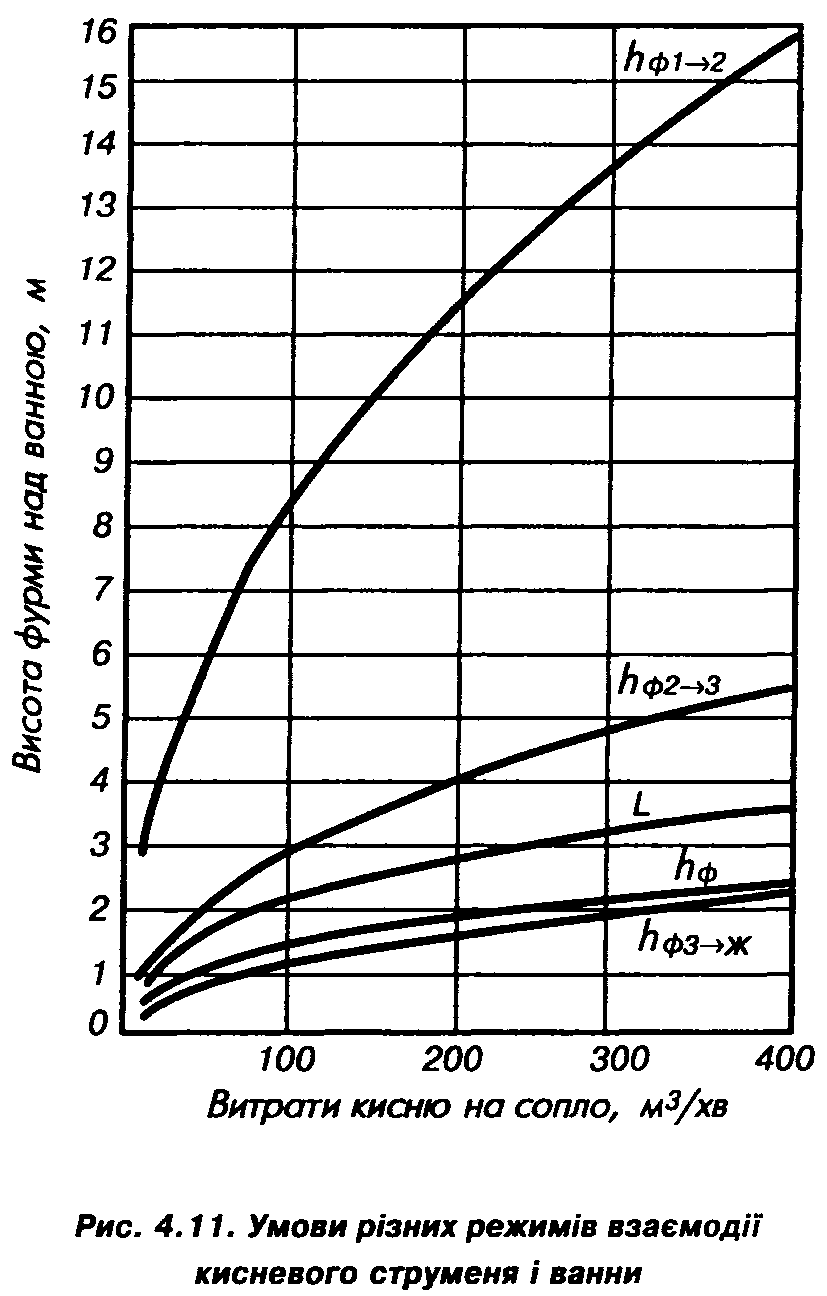

Переходи від першого режиму до другого (1 -> 2), від 2-го до 3-го (2 -> 3) і далі - до "жорсткої" продувки (3 -> ж) відповідно описуються рівняннями:

![]() (4.10)

(4.10)

![]() (4.11)

(4.11)

![]() (4.12)

(4.12)

де і - імпульс струменя, кгм/с ; hф - висота фурми, м; ρм - густинність рідкого металу, кг/м3.

Криві, отримані в результаті розрахунків по рівняннях (4.10) - (4.12) при різних витратах кисню на сопло і вихідній швидкості кисню на зрізі сопла 500 м/с, наведені на рис. 4.11; кривою hф показане практичне положення фурми над ванною в залежності від витрат кисню на сопло. З рис. 4.11 випливає, що основний режим продувки - режим глибокого проникнення струменя, причому, робоча висота фурми на практиці трохи вища від тієї, при якій спостерігається перехід до "жорсткої" продувки.

На цьому ж рисунку представлені значення глибини реакційної зони L при робочій висоті фурми, розраховані по рівнянню (4.15).

Глибина реакційної зони при інтенсивному зневуглецьовуванні

![]() (4.13)

(4.13)

а в остаточний період продувки

![]() (4.14)

(4.14)

де α - кут нахилу осі сопла до вертикалі.

Розрахунки по рівняннях (4.13) - (4.14) показують, що глибина реакційної зони

![]() (4.15)

(4.15)

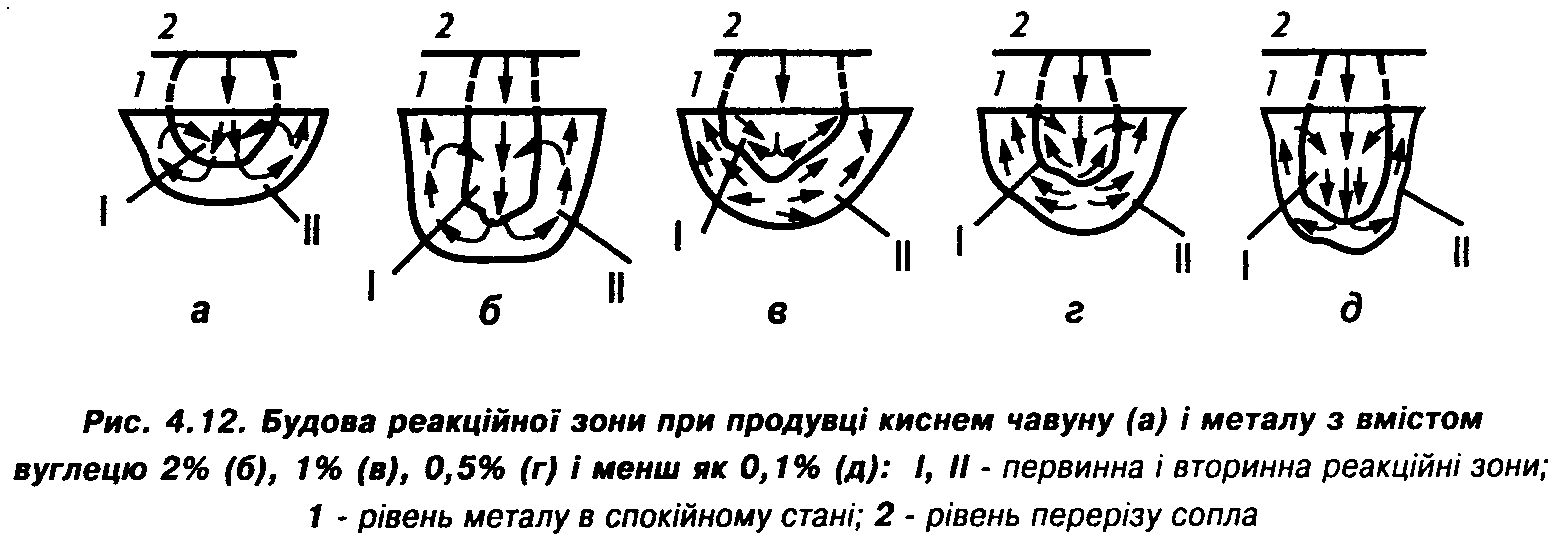

Відношення діаметра реакційної зони до її глибини при робочій висоті фурми складає 0,37-0,41. Будова реакційної зони показана на рис. 4.12, в якому узагальнені численні

У первинній реакційній зоні, що характеризується яскравим забарвленням, згоряє метал, який підсмоктується в струмінь. У вторинній реакційній зоні, забарвленій яскравіше, ніж решта ванни, але менш інтенсивно, ніж первинна зона, виділяються газоподібні продукти реакції у вигляді бульб, що спливають вгору зі швидкістю - 10 м/с, обтікають первинну реакційну зону то праворуч, то ліворуч і утворюють на виході із ванни сплески рідини. Поза межами реакційних зон протягом усієї продувки спостерігається відносно слабке газовиділення.

При продувці низьковуглецевого металу (див. рис. 4.12), в результаті невеликої кількості оксиду вуглецю, що виділяється, вторинна реакційна зона звужується.

Продуктами взаємодії кисню з рідким металом у первинній зоні є, в основному, оксиди заліза. Потрапляючи у вторинну реакційну зону, вони обумовлюють окислювання там домішок: С, Si, Мn. Окислювання останніх відбувається також на поверхні шлак-метал (корольки металу у шлаку і краплі шлаку в металі).

межами первинної реакційної зони, як уже відзначалося, оксиди заліза вступають у контакт із металом ванни, викликаючи там вторинні реакції. В міру заглиблення в метал (можуть на кілька сантиметрів глибше реакційної зони), частки оксидів заліза втрачають швидкість щодо металу до нуля і починають спливати. Оксиди заліза вкорінюються у метал у всьому обсязі реакційної зони, і частки спливають з різної глибини. З підвищенням динамічного напору струменя при зустрічі його з металом глибина вкорінення струменя збільшується. Тому з посиленням жорсткості дуття глибина, з якої спливають оксиди заліза, зростає.

У залежності від співвідношення кількості сформованого до даного моменту шлаку й інтенсивності надходження в нього оксидів заліза створюється певна їх концентрація у шлаку.

Різниця в термодинамічних і кінетичних умовах взаємодії кисню з елементами, розчиненими в металі, обумовлює окислювання визначених компонентів в окремих ділянках ванни: залізо окислюється у струминних ділянках первинної реакційної зони, кремній, марганець і вуглець - переважно у вторинній, фосфор і сірка - головним чином у зоні шлакометалевої емульсії.

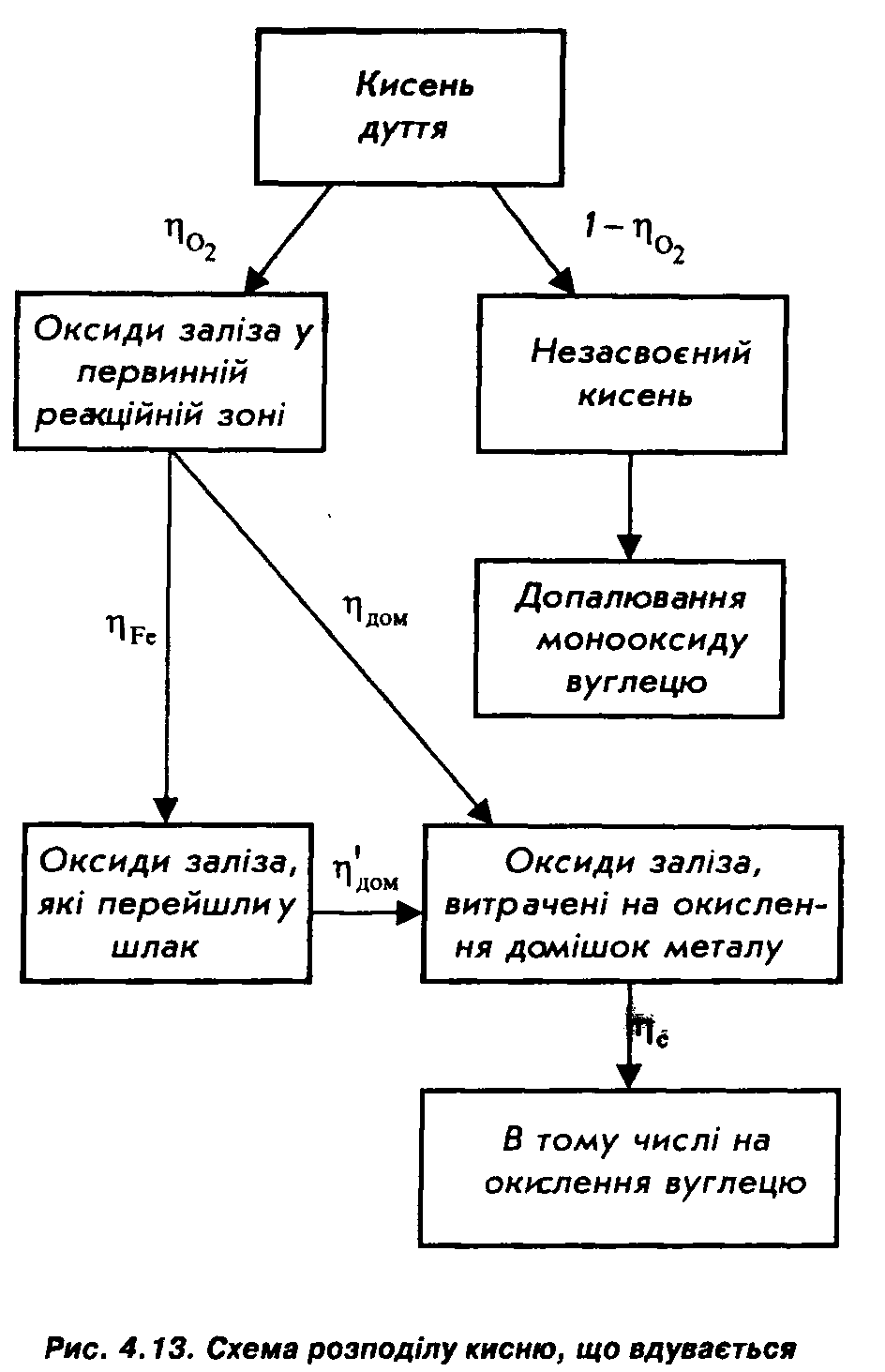

У

залежності від технологічно? необхідності,

доцільно змінювати співвідношення![]() і

і

![]() (див. рис. 4.13). Так, наприклад, для формування

основного шлаку слід забезпечити

надходження у шлак достатньої кількості

оксидів заліза, які прискорюють розчинення

вапна. При збільшенні маси присаджуваного

вапна, що підлягає розчиненню у шлаку,

кількість оксидів заліза, що переходять

у шлак, також повинна бути підвищена,

тобто збільшено

(див. рис. 4.13). Так, наприклад, для формування

основного шлаку слід забезпечити

надходження у шлак достатньої кількості

оксидів заліза, які прискорюють розчинення

вапна. При збільшенні маси присаджуваного

вапна, що підлягає розчиненню у шлаку,

кількість оксидів заліза, що переходять

у шлак, також повинна бути підвищена,

тобто збільшено![]()

Підкреслимо,

що ефективне регулювання співвідношення![]() можливе

лише при

можливе

лише при

верхній

і поверхневій бічній продувках. У

випадках же донної і глибинної бічної

продувок значення![]() невелике

і практично постійне.

невелике

і практично постійне.

![]()

![]() тобто ступінь засвоєння кисню, що

вдувається, на окислювання вуглецю

наближається до 0,8-1.

тобто ступінь засвоєння кисню, що

вдувається, на окислювання вуглецю

наближається до 0,8-1.

Оксиди

заліза, що накопичені у шлаку на ранніх

етапах плавки чи надійшли в нього з

присадками сипучих, можуть потім

взаємодіяти з вуглецем ванни (коефіцієнт

засвоєння

![]() ). В результаті швидкість окислювання

вуглецю у ванні на окремих етапах

продувки часто перевищує очікувану,

якщо брати до уваги тільки інтенсивність

подачі у ванну газоподібного кисню.

Особливо помітна ця різниця в період

присадки в конвертер матеріалів, що

містять оксиди заліза (залізна руда,

агломерат, окотиші).

). В результаті швидкість окислювання

вуглецю у ванні на окремих етапах

продувки часто перевищує очікувану,

якщо брати до уваги тільки інтенсивність

подачі у ванну газоподібного кисню.

Особливо помітна ця різниця в період

присадки в конвертер матеріалів, що

містять оксиди заліза (залізна руда,

агломерат, окотиші).

При розплавлюванні зазначених матеріалів оксиди заліза переходять у шлак і потім беруть участь в окислюванні вуглецю.

Основний принцип розподілу кисню можна сформулювати таким чином. Необхідно домагатися повного засвоєння кисню дуття ванною, причому надходження кисню у шлак з оксидами заліза повинне бути мінімальним, але забезпечуючим нормальний перебіг шлакоутворення.

Відповідно до схеми, наведеної на рис. 4.13, оксиди заліза, розчинені у шлаку, можуть, у свою чергу, витрачатися на окислювання елементів, розчинених у металі, на межі розподілу метал-шлак. Частка кисню, що вдувається і витрачається на цей процес, складає

![]() Вміст

оксидів заліза у шлаку визначається

співвідношенням поточних значень

Вміст

оксидів заліза у шлаку визначається

співвідношенням поточних значень![]() і

і

![]() . Якщо

. Якщо![]() ,

то у шлаку поступово накопичуються

оксиди заліза. Коли кількість

,

то у шлаку поступово накопичуються

оксиди заліза. Коли кількість

шлаку

постійна чи змінюється незначно, то

таке нагромадження викличе зростання

вмісту оксидів заліза у шлаку. У випадку

збільшення кількості шлаку, вміст

оксидів заліза в ньому буде залежати

від співвідношення темпів нагромадження

оксидів, що надходять з реакційної зони,

і зростання кількості шлаку. Якщо![]() ,

то при збільшенні кількості шлаку вміст

,

то при збільшенні кількості шлаку вміст

оксидів

заліза в ньому буде зменшуватися.

При![]() окисленість

шлаку падає, і тим

окисленість

шлаку падає, і тим

швидше,

чим вище темп зростання його кількості.

Як відзначалося вище, співвідношення

![]() і

і![]() залежить

від періоду конвертерної плавки, оскільки

кожен період характеризується темпом

окислювання вуглецю, що визначає

інтенсивність перемішування ванни,

температурою і в'язкістю металу і шлаку.

Чим нижча швидкість окислювання вуглецю

і більша в'язкість фаз, тим менша швидкість

витрат оксидів заліза і ймовірніше,

що

залежить

від періоду конвертерної плавки, оскільки

кожен період характеризується темпом

окислювання вуглецю, що визначає

інтенсивність перемішування ванни,

температурою і в'язкістю металу і шлаку.

Чим нижча швидкість окислювання вуглецю

і більша в'язкість фаз, тим менша швидкість

витрат оксидів заліза і ймовірніше,

що![]() .

Тому

.

Тому

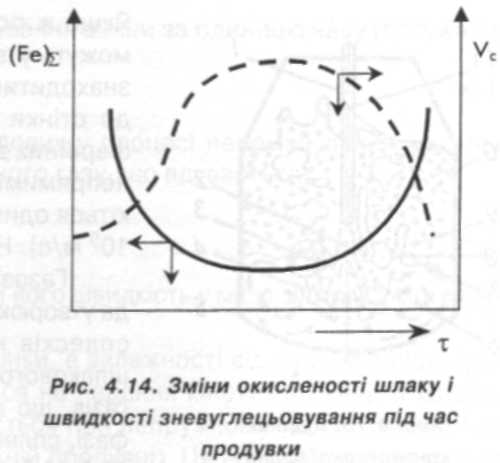

в початковий період продувки, коли переважно окислюються кремній і марганець, швидкість окислення вуглецю невелика, а в'язкість металу і шлаку підвищена у зв'язку з низькою температурою ванни, відбувається нагромадження оксидів заліза у шлаку, і їх концентрація в ньому максимальна.

На

заключному етапі продувки, коли вміст

у металі інших (крім Fе) елементів, здатних

окислюватися, незначний,![]() Наприкінці

продувки таким елементом є вуглець.

Тому,

Наприкінці

продувки таким елементом є вуглець.

Тому,

чим нижче [С] у виплавлюваній сталі, тим більше оксидів заліза надійде у шлак і вищим буде їх вміст у шлаку. Описаний характер зміни окисленості шлаку у вигляді сумарного вмісту заліза у шлаку (Fе)∑ представлений на рис. 4.14.

В останньому періоді, коли умови перемішування ванни відіграють визначальну роль, вміст оксидів заліза у шлаку в першу чергу залежить від складу окислювального газу, що вдувається. І чим нижче в дутті відсоток кисню, що витрачається на окислювання металу, і вище вміст газів, що не

беруть участі в реакціях, тим ефективніше перемішування ванни, і, отже, менше оксидів заліза у шлаку при одній і тій же концентрації вуглецю у ванні. Це відбувається при штучному розведенні кисневого дуття інертним газом у потрібні періоди плавки (див. нижче).

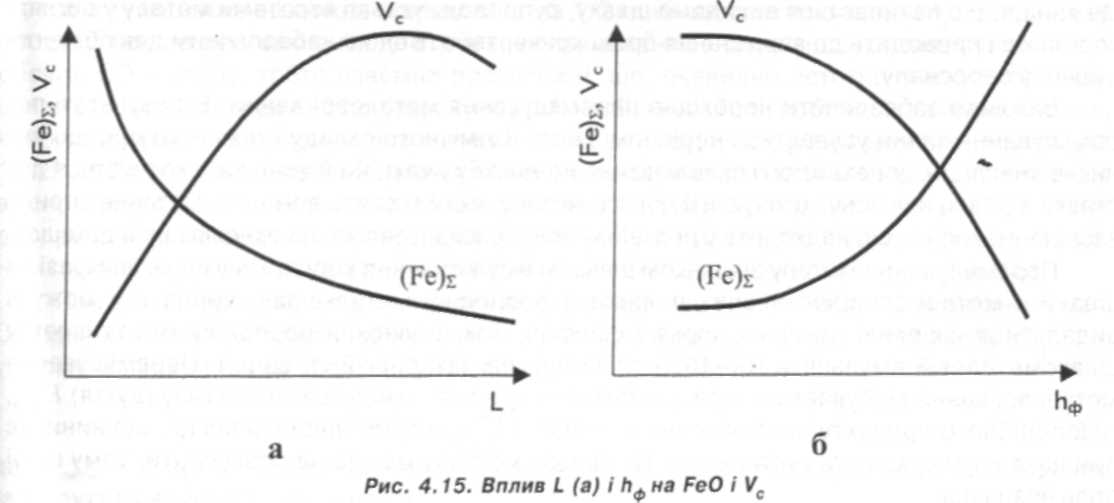

Вміст оксидів заліза у шлаку визначає його консистенцію і перебіг шлакоутворення. Практично неможливо регулювати вміст оксидів заліза у шлаку при донній продувці, що є серйозним недоліком цього способу. У випадку верхньої продувки (Fе)∑ регулюється в першу чергу шляхом зміни глибини проникнення кисневого струменя в метал, тобто глибини реакційної зони L (рис. 4.15), що може бути досягнуто в результаті зниження інтенсивності продувки чи збільшення відстані фурми від рівня спокійної ванни. На практиці частіше вдаються до останнього способу.

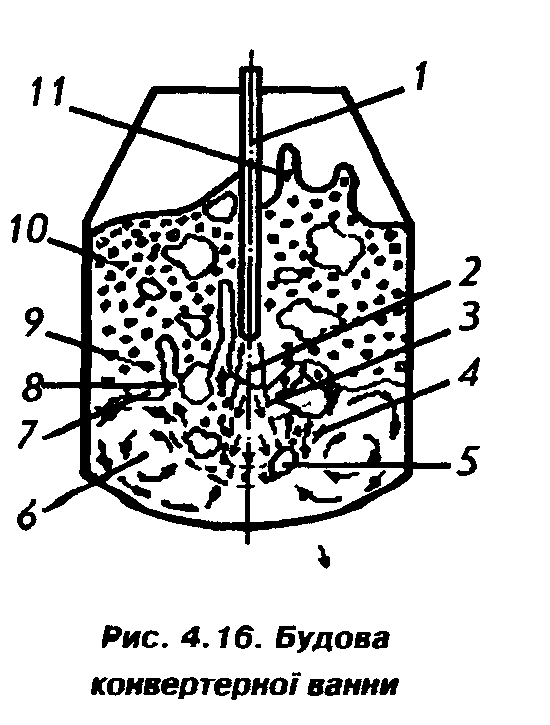

Газові обсяги руйнуються на поверхні металевої ванни, де утворюються сплески 8. Спінений шлак 7 зменшує висоту сплесків металу, і вони можуть не виходити за межі шлакового шару. Тоді винос металу з конвертера потоком газів, що відходять, мінімальний. Руйнуючись у шлаковій фазі, сплески дробляться на краплі 9, розмір яких складає 10-4-10-2 м і більше. Краплі під дією власної маси осідають у шлаку, причому, чим менший їх розмір, тим більша тривалість осідання, в процесі якого краплі можуть коагулювати одна з одною чи зливатися з новими сплесками. їх вміст у шлаку підвищується з ростом швидкості вигоряння вуглецю, він максимальний при основності шлаку 1,5-1,7, тому що в'язкість шлаку через появу в ньому угруповань 2Са0, Sі02 (двокальцієвого силікату) збільшується. У різні періоди продувки металеві краплі, що називаються корольками, складають 15-100% від маси шлаку. Після припинення продувки велика частка корольків осідає зі шлаку у ванну, але частина з них залишається у завислому стані. Осідання відбувається тим повніше, чим менша в'язкість шлаку. Корольки, що залишаються у шлаку, складають 1-10% від його маси. Втрати металу у вигляді корольків при проміжному скачуванні шлаку з конвертера в процесі продувки досягають 1%, а з кінцевим шлаком - 0,5% від металевої садки.

Газові обсяги 5, проходячи з реакційної зони, також викликають збільшення висоти шару спіненого шлаку. При несприятливому збігу обставин шар спіненого шлаку в 30-50 разів перевищує товщину неспіненого шлаку, а його рівень досягає 3-6 м від поверхні спокійної ванни (в залежності від садки конвертера). При цьому спінена шлакометалева емульсія підходить до горловини конвертера. В результаті руйнування на спіненому шлаку газових обсягів утворюються сплески шлакометалевої емульсії 11. Якщо рівень емульсії розташовується досить близько до горловини конвертера, то окремі сплески через горловину викидаються за межі агрегату. Іноді емульсія просто переливається через горловину. Це явище, що називається викидами шлаку, супроводжується втратами металу у вигляді корольків і приводить до заростання броні конвертера. Воно є небезпечним для обслуговуючого персоналу.

Важливо забезпечити необхідне перемішування металевої ванни. В результаті перемішування ванни усувається нерівномірність її хімічного складу і температури, що виникає внаслідок переважного окислювання домішок у реакційній зоні, забезпечується доставка в реакційну зону і оточуючі її обсяги металу, який містить домішки. Останнє сприяє засвоєнню кисню, що надходить у реакційну зону (оксидів заліза) на окислювання домішок.

Перемішування металу зі шлаком шляхом емульгування корольків у шлаковій фазі чи шлаку в металі створює значну поверхню розподілу метал-шлак, через яку можуть видалятися шкідливі домішки, сірка і фосфор. Так, поверхня розподілу метал-шлак у шлакометалевій емульсії у 100-1000 разів більша, ніж спокійної ванни. Перемішування металевої ванни відбувається в результаті впливу на неї окислювального газу (дуття) Едут , газоподібного продукту окислювання вуглецю Ебул(СО) і природної конвекції, що виникає при наявності градієнта густинності. Останню складову можна не розглядати, тому що її роль незначна.

Сумарна енергія, затрачувана на перемішування ванни за одиницю часу (потужність),

![]() (4.16)

(4.16)

Проаналізуємо значущість цих двох складових у процесі перемішування металевої ванни. Кінетична енергія струменя окислювального газу, що вдувається,

![]() (4.17)

(4.17)

де m і w - масові витрати газу, що вдувається, і його швидкість у місці зустрічі з металевою ванною.

Відповідно до узагальненої орієнтовної оцінки, в залежності від способів підведення дуття, близько 20-25% його енергії витрачається на надання кінетичної енергії краплям, що ежектовані і згоряють (інша енергія втрачається при непружному ударі в системі газ-рідина і на подолання архімедових сил при верхній продувці). Ця енергія передається металу при злитті з ним крапель, що рухаються, у межах вторинної реакційної зони і може бути використана на перемішування ванни. Відзначимо, що газовий струмінь відіграє роль струминного насоса, через який проходять рідкі фази ванни. Шляхом холодного моделювання встановлено, що через струмінь проходить до 1/3 усієї ванни, за даними експериментів на рідкому металі - 1/2.

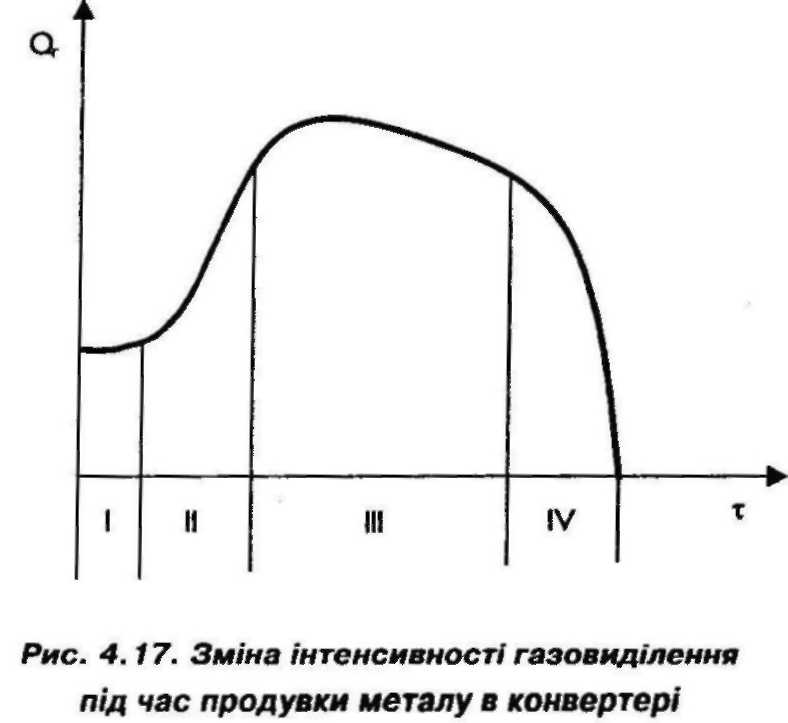

При окислюванні вуглецю в реакційній зоні утворюються бульби оксиду вуглецю, що спливають на поверхню ванни. Обсяги СО ізотермічно розширюються, причому за одиницю часу відбувається робота

![]() (4.18)

(4.18)

Де Eарх(со) - робота архімедових (виштовхуючих) сил при спливанні бульб; Рнавк - тиск у газовому середовищі над поверхнею ванни; Іг. - інтенсивність газовиділення; h - середня глибина, з якої спливають бульби; K - перерахунковий коефіцієнт; Vc - швидкість вигоряння вуглецю; Тк - температура ванни, К.

З ростом температури ванни і швидкості зневуглецьовування потужність перемішування ванни збільшується. Ця енергія витрачається на перемішування металу, що оточує бульби при їх розширенні і русі.

Визначаючи И, слід враховувати розташування (вгорі, внизу) і довжину реакційної зони L. У першому наближенні можна приймати h за 1/2 глибини спокійної ванни hв. При верхній продувці вектор руху ванни від дії струменя спрямований вниз, а від дії спливаючих газових обсягів СО - вгору, тобто взаємно протилежні, що, очевидно, істотно знижує корисний вплив струменя. Відповідно до розрахунків В.І. Явойського і співробітників та інших авторів, енергія перемішування ванни спливаючими бульбами і від дії струменя дорівнює відповідно 15-25 і 2-3 кВт/т. Отже, перемішування ванни, що продувається киснем зверху, визначається в основному дією спливаючих бульб оксиду вуглецю. Експериментально виявлений напрямок руху рідини за межами реакційної зони (на рис. 4.16 показано стрілками) підтверджує це. Чим глибше струмінь кисню проникає у ванну, тим інтенсивніше вона перемішується.

При донній продувці спрямованість дії струменів, що вдуваються, і спливаючих бульб СО однакова, що поліпшує перемішування ванни в конвертерах розглянутого типу [Едут(кін) у цьому випадку завжди позитивна). Взагалі для донної продувки

![]() (4.19)

(4.19)

Де Еізот(н) - енергія перемішування за рахунок ізотермічного розширення незасвоюваних газів дуття у ванні (О2, N2, палива).

Величина Еізот(н) суттєва навіть для донної продувки киснем. Але особливо вона велика у випадку донного повітряного чи інертного дуття завдяки значному вмісту в ньому незасвоюваного газу. В результаті Е∑ складає ~ 60-80 кВт/т.

Для будь-якого способу продувки металу киснем зверху чи знизу визначальний вплив на перемішування ванни справляють бульби оксиду вуглецю, тобто швидкість вигоряння вуглецю, а у випадку підведення незасвоюваного газу знизу - дуття. Враховуючи те, що напрямок векторів руху від дії струменів при різних способах підведення дуття (зверху, знизу) різний, визначили: середня потужність перемішування ванни для донної продувки киснем приблизно в 1,5 раза, а повітрям - у 3-3,5 раза більша, ніж при продувці киснем зверху.

У випадку бічної продувки вектори руху, викликаного основними джерелами перемішування (дуття і бульб СО), розташовані під кутом 90°, тобто тип їх результуючої дії проміжний між верхньою і донною подачею дуття.

При верхньому кисневому дутті зменшення вмісту вуглецю в металі до меж 0,01-0,03% викликає збільшення концентрації оксидів заліза у шлаку в діапазоні 30-40%, при донній продувці і таких самих [С] воно не перевищує 20%. У томасівському процесі вміст вуглецю в металі іноді досягав менше 0,01% при концентрації оксидів заліза у шлаку не більше 10-15%.

При виплавці сталей з особливо низьким вмістом вуглецю в ряді випадків доцільна бічна глибинна чи донна продувка сумішами газів з перемінним співвідношенням кисню й інертного газу в дутті. Чим менший вміст вуглецю у ванні на даному етапі продувки, тим більшою повинна бути концентрація інертного газу в дутті, щоб підтримати досить ефективне перемішування ванни і забезпечити видалення вуглецю з металу периферійних її ділянок

без переокислювання шлаку.

Як характеристику інтенсивності перемішування ванни приймають так званий коефіцієнт турбулентної дифузії Dтi! , його слід розглядати як умовне поняття. У цьому випадку питома інтенсивність переносу і-го компонента Ji між точками 1 і 2 на відстані l при даному значенні Dтi визначає різницю концентрацій і-го компонента між розглянутими точками (С1i –С2i) відповідно до рівняння

![]() (4.20)

(4.20)

Згідно з наявними експериментальними даними, при верхній кисневій продувці в початковий період середня величина Dтi для промислових конвертерів складає 10-3 м2/с, у період інтенсивного вигоряння вуглецю Dтi зростає до Ю-2-Ю-1 м2/с.

Приблизні розрахунки показують, що в межах реакційної зони (інтенсивного газовиділення) величина Dтi принаймні на порядок більша, ніж на периферійних ділянках ванни, тобто досягає 10-1-10° м2/с.

При кипінні мартенівської ванни, що має глибину, прирівнену до глибини конвертерної ванни, Dтi складає 10-3-10-2 м2/с у зв'язку з меншими швидкістю окислювання вуглецю й інтенсивністю перемішування.

Визначальний

вплив на коефіцієнти масопереносу в

конвертерній (і в цілому в киплячій)

ванні βi (і-го елемента) робить потужність

перемішування Е∑ і швидкість

гідродинамічних потоків II, обумовлені

інтенсивністю продувки і швидкістю

вигоряння вуглецю. У першому наближенні

цей вплив може бути відображений

залежністю

![]() , де m і n менше одиниці.

, де m і n менше одиниці.