- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

3. Процеси повітряного дуття

З розвитком у XIX ст. машинобудування, військової техніки, транспорту виникла значна потреба в якісній сталі, що не могла бути задоволена старими способами її виробництва — крицевим, пудлінговим і тигельним.

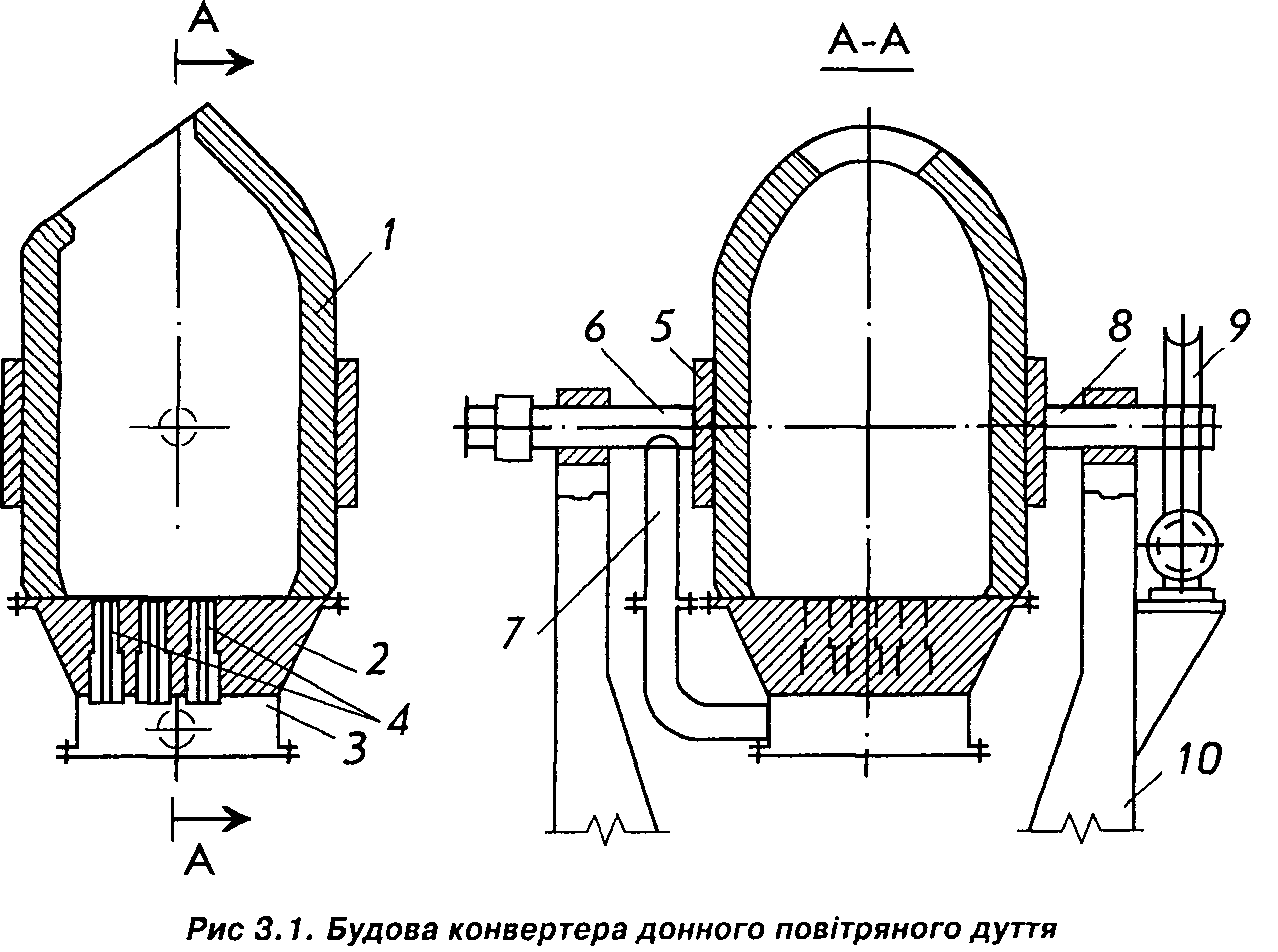

Нова ера в металургії настала після створення у другій половині XIX століття конвертерних процесів — високопродуктивних способів одержання рідкої сталі шляхом продувки чавуну окислювальними газами. Першим із таких процесів був бесемерівський, названий іменем його: винахідника Генрі Бессемера. Він у 1856 році запропонував і в подальшому здійснив спосіб, одержання рідкої сталі шляхом продувки чавуну стисненим повітрям через дно грушоподібної ємкості, футерованої динасовою цеглою. Сама ємкість була названа Г. Бессемером конвертером, у перекладі з англійської — перетворювачем (чавуну у сталь) (рис. 3.1).

З часу виникнення бесемерівського процесу минуло майже півтора століття, однак конструкція конвертера та ідея обробки чавуну окислювальними газами принципово не змінилася. Змінювалися лише форма і розміри ємкості, склад і методи виготовлення вогнетривкої футеровки, розташування і конструкція дуттєвих пристроїв, ускладнювалась, технологія ведення плавки. Бесемерівський процес залишився найпростішим конвертерним процесом, що забезпечує видалення із чавуну лише трьох домішок — вуглецю, кремнію і марганцю.

3.1. Будова і схема роботи конвертерів донного повітряного дуття

Загальний вигляд конвертера донного дуття представлений на рис. 3.1. Корпус конвертера 1 являє собою циліндричну ємкість із листової сталі, верхня частина якої виконана у вигляді асиметричного конуса. До фланця нижньої частини корпуса примикає днище 2 із повітряною коробкою 3. Корпус конвертера футерують вогнетривкою цеглою чи блоками, днище роблять набивним із вогнетривкої маси відповідного складу.

Від повітряної коробки вогнетриви днища відокремлені плитою з отворами для фурм або сопел 4. Як правило, для бесемерівських конвертерів використовуються шамотні фурми із соплами, для томасівських — голчасті сопла, що формуються безпосередньо у вогнетривкій масі при виготовленні днища.

Корпус конвертера встановлений в опорному кільці 5 з цапфами 6,8, якими агрегат опирається на підшипники стояків 10. Опорне кільце фіксує корпус конвертера, не перешкоджаючи його тепловому розширенню. Порожниста дуттєва цапфа 6 за допомогою сальникового ущільнення з'єднана з трубопроводом компресорного повітря. Через повітряний рукав 7 дуття потрапляє у повітряну коробку 3, а звідти через сопла 4-у порожнину конвертера. Принцип подачі дуття по осі обертання конвертера дозволяє подавати повітря у порожнину агрегату при будь-якому положенні його у просторі.

Для обертання конвертера навколо горизонтальної осі служить приводна цапфа 8, оснащена в сучасних агрегатах редуктором 9 з електроприводом. На рис. 3.1 умовно позначена шестеренна пара черв'ячного редуктора.

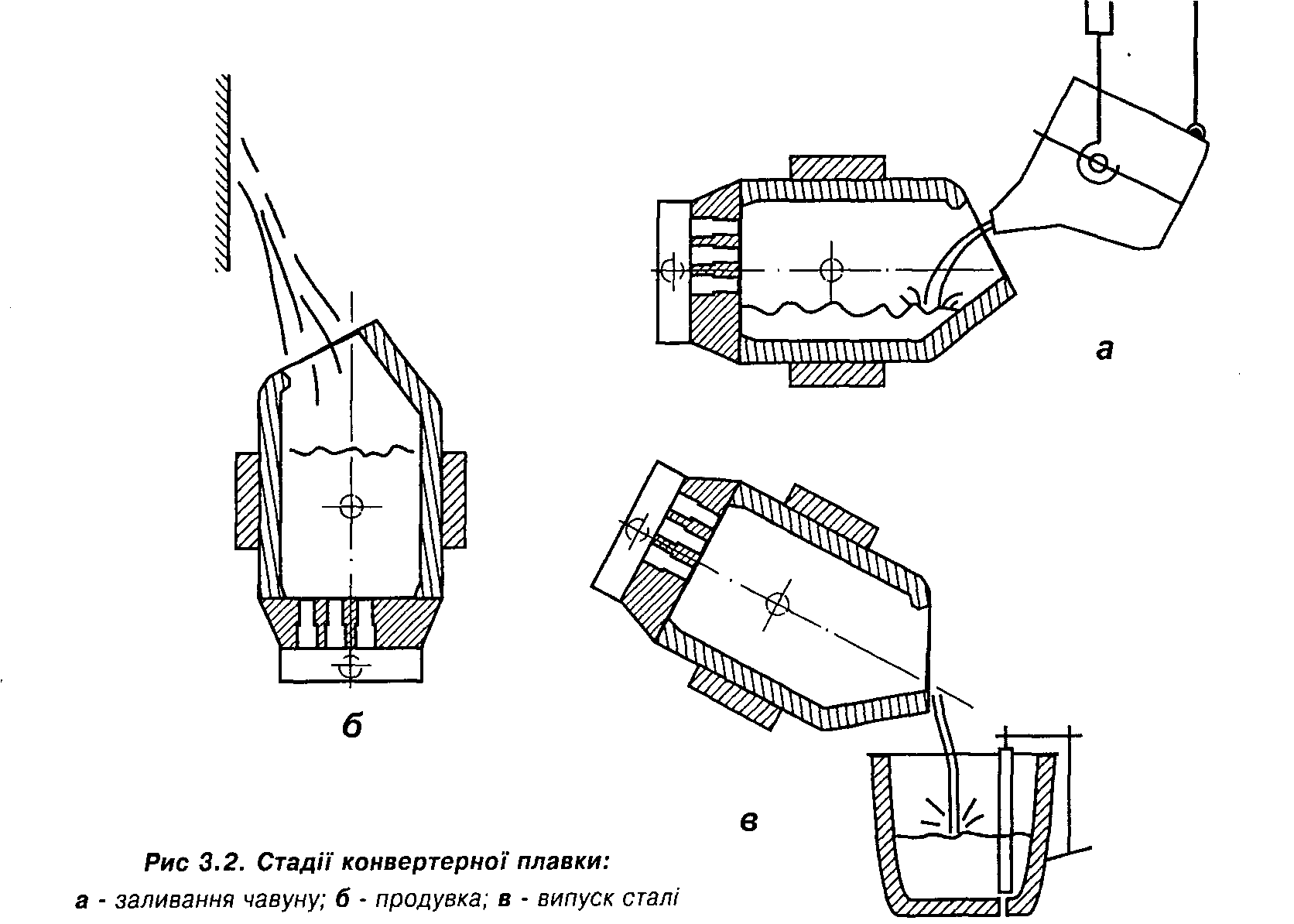

Конвертерна плавка складається із трьох основних стадій (рис. 3.2). Після випуску попередньої плавки (або після розігріву щойно зафутерованого агрегату) у конвертер заливають чавун. Завдяки асиметричній горловині у горизонтально лежачому конвертері (рис. 3.2, а) є порожнина, що містить рідку садку; метал при цьому не повинен доходити до сопел днища конвертера.

Після заливки чавуну включають дуття і повертають конвертер до вертикального положення, при якому здійснюють продувку (рис. 3.2, б). Повітря, підведене до сопел під тиском 300-400 кПа, проходить через шар рідкого чавуну і рафінує його. Після закінчення

п родувки

конвертер знову нахиляють, виключають

дуття і випускають у ківш готову сталь

(рис. 3.2, в).

родувки

конвертер знову нахиляють, виключають

дуття і випускають у ківш готову сталь

(рис. 3.2, в).

Виплавка сталі на повітряному дутті супроводжується незначним пиловиділенням, тому бесемерівські і томасівські конвертери не мали потреби в системі газоочистки, а CO вихідних газів згоряє у повітрі.

Взаємодія струменів повітря, що продувається через ванну конвертера, з рідким металом і шлаком визначає інтенсивність і повноту перебігу окислювальних реакцій. їх швидкість пропорційна ступеню розвитку міжфазних поверхонь метал-шлак-газ, тому питання взаємодії фаз вивчалися багатьма дослідниками. Дослідження проводились на прозорих моделях(наприклад, із органічного скла), а в якості рідин, що моделюють метал і шлак, використовували водяні розчини і мінеральні масла різної в'язкості.

Дослідження показали, що зі збільшенням тиску продувного газу бульбашковий режим його руху в рідині змінюється факельним. Факел звичайно обертається навколо вертикальної осі. При тиску >140 кПа факел стає непрозорим, тому що в ньому з'являється туман із дрібних крапель роздрібненої рідини, розвивається газорідинна емульсія.

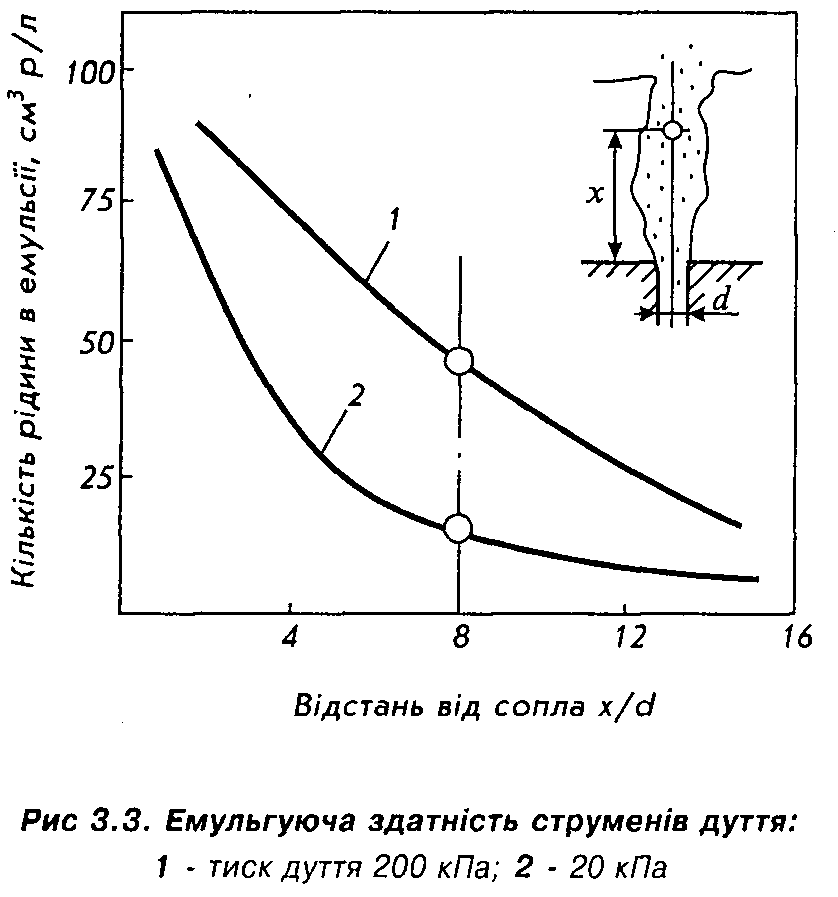

Таким чином, в процесі продувки механічна енергія дуття переходить у роботу перемішування ванни і дроблення металу на краплі, тобто на створення міжфазної поверхні. У дослідах В.І. Баптизманського вивчалася залежність кількості рідини в емульсіях, що утворюються у факелі дуття, від тиску і відстані до сопла (рис. 3.3). З цього рисунка видно, що кількість рідини, роздрібненої і захопленої у газовий потік, збільшується при підвищенні тиску дуття й особливо багато її біля вихідних отворів сопел.

Розрахунки показують, що в промислових умовах на дроблення металу витрачається ~ 1% енергії дуття, решта енергії витрачається на розгін утворених крапель, подолання внутрішнього тертя в металі та ін. Але і в цьому випадку поверхня метал-окислювальний газ повинна складати близько 2000 м2/т металу. Це значна величина. Наприклад, в інтенсивно киплячій мартенівській ванні поверхня метал-окислювальний шлак коливається в межах 10-15 м2/т. Саме тому в конвертерах донного дуття дуже великі швидкості окислення домішок металевої шихти.

При донній продувці метал добре перемішується. У центральній частині днища, на площі, обмеженій соплами (зона дуття), виникає інтенсивний висхідний потік металу, перемішаного з окислювальним газом. По периферії ванни метал опускається (так звана зона циркуляції) і знову надходить у зону дуття.