- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

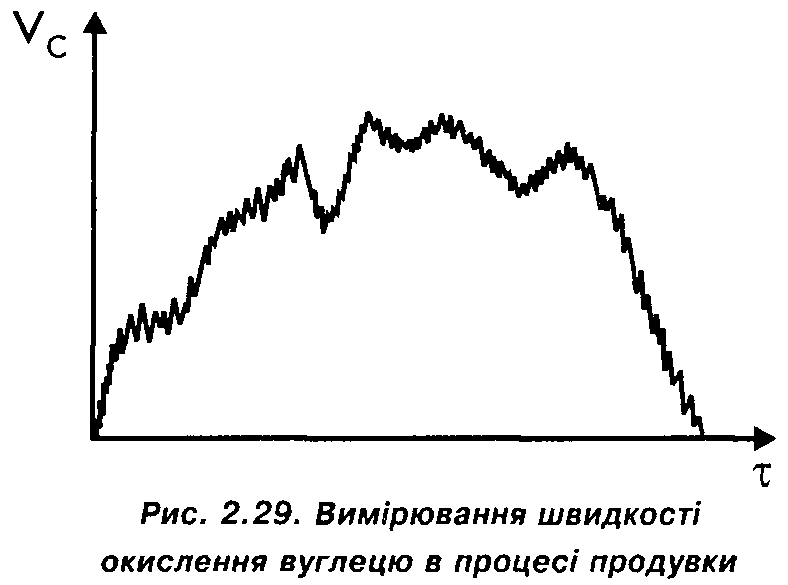

2.15. Керування продувкою

Керування процесом продувки в конвертері верхнього і комбінованого дуття визначається перебігом процесів вигоряння вуглецю і шлакоутворення.

П ри

використанні системи безперервного

аналізу газів, що відходять, у тракт

газоочистки, оператор може стежити

за швидкістю вигоряння вуглецю (рис.

2.29), яка поступово збільшується в міру

окислення кремнію і зростання температури

ванни і досягає максимуму в першій

половині продувки. В останній третині

продувки вона знижується через зниження

концентрації вуглецю у ванні нижче за

критичну величину [С]*, коли з металом,

що перемішується, в зону взаємодії

надходить вуглецю менше, ніж може бути

окислено киснем, який вдувається.

ри

використанні системи безперервного

аналізу газів, що відходять, у тракт

газоочистки, оператор може стежити

за швидкістю вигоряння вуглецю (рис.

2.29), яка поступово збільшується в міру

окислення кремнію і зростання температури

ванни і досягає максимуму в першій

половині продувки. В останній третині

продувки вона знижується через зниження

концентрації вуглецю у ванні нижче за

критичну величину [С]*, коли з металом,

що перемішується, в зону взаємодії

надходить вуглецю менше, ніж може бути

окислено киснем, який вдувається.

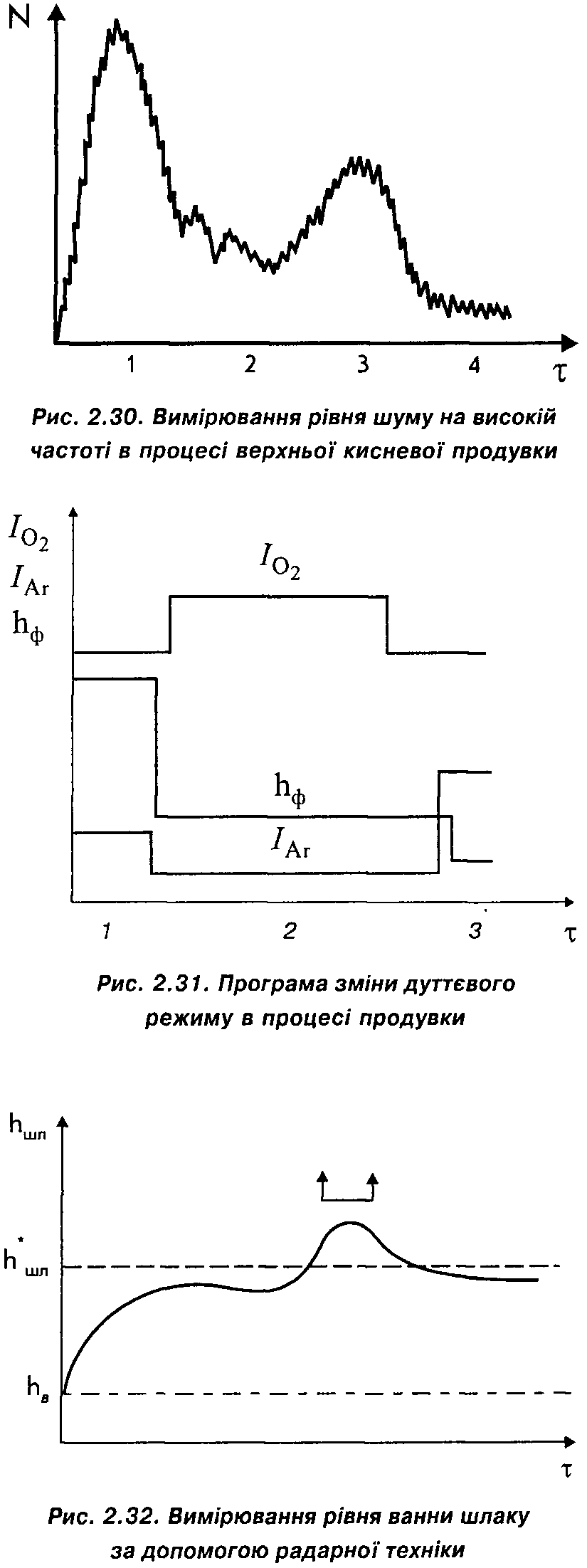

Коливання величини Vc з періодичністю 10°- 101 Гц пов'язані з періодичністю взаємодії струменя кисню з ванною. Для контролю стану шлаку частіше всього використовують прилади акустичного або вібраційного контролю, що фіксують шум продувки або вібрацію корпуса конвертера. Якщо контроль здійснюється на частоті 102-103 Гц, то інтенсивність сигналу N змінюється в процесі продувки так, як показано на рис. 2.30.

На початку продувки (1), коли шлак ще не піниться до рівня лобовини фурми, струмені, що витікають з відкритих сопел фурми, створюють високу інтенсивність звуку на цих частотах. Коли шлак, що піниться, затоплює сопла, інтенсивність сигналу падає (2) і досить низька величина N вказує на небезпеку викидів спіненого шлаку із конвертера.

У подальшому, якщо шлак гєтерогені-зується

і згортається, знову зростає інтенсивність

сигналу (3), що вказує оператору на

інтенсивність винесення крапель металу,

небезпеку заметалювання фурми, горловини

і кесона.

подальшому, якщо шлак гєтерогені-зується

і згортається, знову зростає інтенсивність

сигналу (3), що вказує оператору на

інтенсивність винесення крапель металу,

небезпеку заметалювання фурми, горловини

і кесона.

Якщо оператор додав плавиковий шпат або підняв фурму для збільшення вмісту у шлаку оксидів заліза і розрідження шлаку, то він знову стає рідким, піниться, затоплює сопла фурми й інтенсивність сигналу падає (4).

Разом з ручним керуванням, коли оператор змінює вручну витрати кисню і висоту фурми в процесі продувки, використовується більш досконале програмне керування.

При програмному керуванні задаються тривалості періодів, у перебігу кожного з яких інтенсивність подачі зверху кисню Іо2 , а при комбінованій продувці - знизу аргону IАг., і положення фурми відносно рівня ванни hф підтримується на заданій величині. На рис. 2.31 така програма складається з трьох періодів.

На початку продувки (1) Io2 понижена, а IАг підвищена, що при підвищенні hф забезпечує швидке шлакоутворення.В другому періоді (2) підвищується Io2 , знижується IАг і hф, що сприяє швидкому окисленню вуглецю. В заключний період (3) Io2 і hф знижується, а IАг збільшується для мінімізації окислювання заліза у шлак.

Подібні програми розробляються і для груп марок сталі, близьких за хімічним складом, і реалізуються в автоматичному режимі, що усуває різницю в результатах управління внаслідок різної кваліфікації операторів. Оскільки програма повинна враховувати можливі ускладнення продувки, що в первинну схему керування (рис. 2.31) не було закладено, необхідний автоматичний контроль ступеня спіненості шлаку, наприклад, з використанням доплерівського ефекту, коли до ванни випромінювачем надсилається ультразвуковий сигнал і вимірюється час, протягом якого він іде до ванни, віддзеркалюється від неї і повертається до випромінювача, що дозволяє оцінити положення рівня шлаку відносно випромінювача і, отже, висоту шару шлаку

hшл (рис. 2.32). Потім визначається та критична величина hшл* , при якій починаються викиди, і за умови, що фактична hшл > hшл* в програму керування (рис. 2.31) автоматично вносяться корективи: зниження Io2 і hф , підвищення IАг до настання положення hшл < hшл* .