- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2.9. Окислюваність металу

Продувка конвертерної ванни окислювальним газом супроводжується розчиненням у металі кисню. Він витрачається на окислювання домішок металу, але, в міру зниження їх вмісту, залишається в розчині у все більшій концентрації.

Видалення кисню при розкисленні сталі супроводжується утворенням неметалевих включень, наявність яких, так само, як і розчиненого кисню, негативно позначається на механічних, фізико-хімічних та інших властивостях сталі.

Розчинення в металі газоподібного кисню відбувається за реакцією

1/2{02}→[0], (2.107)

![]()

Припускають, що реакція (2.107) здійснюється у два етапи

1/2{02}→{0}, (2.109)

{О}→[()], (2.110)

а енергія хемосорбції кисню металом на основі заліза складає 120-150 кДж/моль. Цей процес повинен відбуватися у первинній зоні взаємодії між газовою фазою окислювального дуття і краплями металу, поки поверхня цього контакту не вкриється оксидами,

тобто в умовах, коли масоперенос кисню із газової фази до поверхні металевих крапель менший, ніж масоперенос усередині крапель до цієї поверхні елементів, які можуть окислюватися.

Кисень може розчинятися в металі з оксидної фази у первинній і вторинній зонах взаємодії і з конвертерного шлаку в корольках металу у шлакометалевій емульсії за реакцією

(FeO)→[Fe] + [0], (2.111)

![]()

Вважається, що окислювальний потенціал шлаку характеризується кількістю у ньому оксидів заліза, як найбільш легко дисоціюючих оксидів.

У той же час є припущення, що кисень може розчинятися в металі із футеровки, що складається зі значно стійкіших оксидів

f

f

Зверху вниз окислювальна здатність вогнетриву зменшується. Очевидно, шлак, насичений відповідним оксидом, також може впливати на окисленість металу.

Розчинений у металі кисень витрачається на окислення елементів, розчинених у залізі: кремнію, марганцю, ванадію, хрому, титану, вуглецю. Зі збільшенням концентрації кисню в металі системи Fe - С зростає тиск виділення Рсо відповідно до реакції

Як показано вище, у краплях металу системи Fe - С у первинній зоні взаємодії тиск виділення досягає 101-102атм і краплі вибухають. Помічено, що в експерименті, незалежно від вмісту 1-4% вуглецю у краплі, вибух настає при розчиненні в металі 0,08% кисню і появі на поверхні краплі оксидної плівки. Можна припустити, що внаслідок поверхневої активності кисню, при його концентрації в металі 0,08%, атоми останнього адсорбуються

на поверхні краплі в концентрації, достатній для утворення FeO, тобто 22,2%. При вибуху крапель кисень, розчинений у металі, витрачається за реакцією

![]()

і продукти вибуху містять меншу, ніж вихідна крапля, концентрацію кисню.

Експериментально показано, що краплі вибухають і в шлакометалевій емульсії. Однак внаслідок меншого, ніж у окислювального дуття, окислювального потенціалу шлаку реакція (2.124) може протікати не вибухоподібно, а більш спокійно, з утворенням на межі метал краплі-шлак бульб моноокєиду вуглецю або газового прошарку по типу (2.8).

Кисень може взаємодіяти і з іншими елементами

![]()

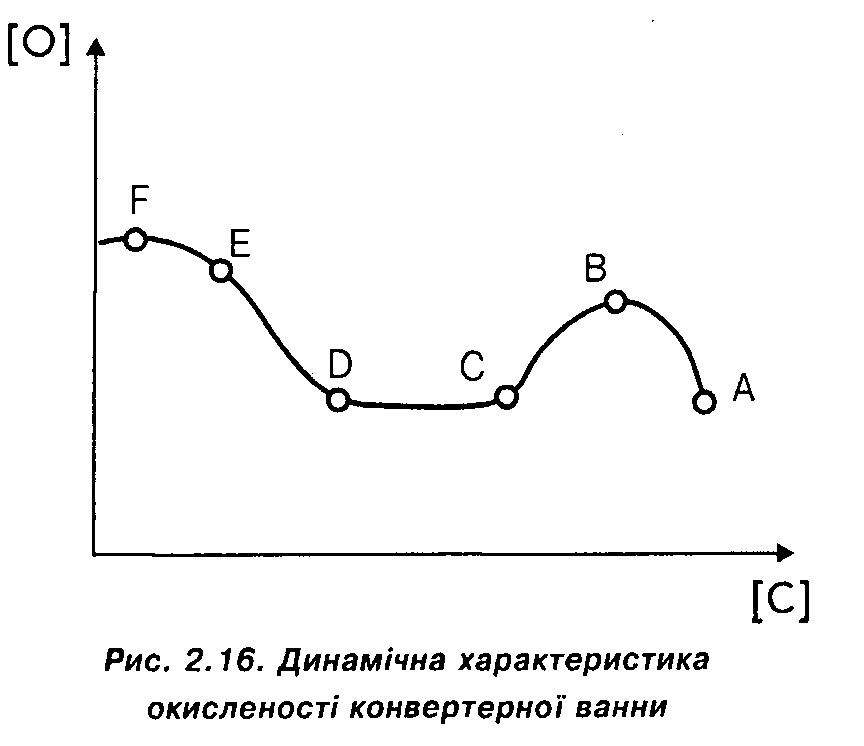

Таким чином, у конвертерному процесі існує можливість як збільшення, так і зменшення вмісту кисню у ванні в результаті взаємодії з елементами, здатними окислюватися: кремній, марганець, вуглець та інші.Динамічна характеристика окисленості металу представлена на рис. 2.16.

На початку продувки, коли спорідненість кремнію до кисню вища, ніж у вуглецю, кисень, поглинений металом крапель у первинній зоні взаємодії, буде витрачатися, в першу чергу, на окислення кремнію, розчиненого в металі, при попаданні крапель у метал в межах вторинної зони взаємодії чи при виносі крапель із зони взаємодії у конвертерний шлак. Але при окисленні кремнію на поверхні крапель, що несуть кисень, утворюється плівка кремнезему, яка перешкоджає інтенсивному продовженню процесу звільнення крапель металу від кисню. Це, разом з безперервим насиченням крапель киснем газової фази окислювального дуття в первинній зоні взаємодії, викличе підвищення вмісту кисню в конвертерній ванні від початкового його вмісту в чавуні А по лінії А-В.

У точці В відбудеться перехід від інтенсивного окислення кремнію до інтенсивного окислення вуглецю при виконанні умови (2.53) і в подальшому швидкість окислення вуглецю зростає, як це показано у періоді II на рис. 2.13. Оскільки окислення вуглецю відбувається з виділенням газоподібних продуктів реакції (2.124) на межі розподілу фаз, інтенсифікуючих масообмінні процеси, то звільнення крапель металу від кисню у вторинній зоні взаємодії і в шлакометалевій емульсії прискорюється. Це, при сталості процесу насичення крапель киснем чи, можливо, навіть інтенсифікації вибухових процесів крапель у первинній зоні взаємодії, викличе зниження окисленості конвертерної ванни по лінії В-С (рис. 2.16).

У III періоді динамічної характеристики

окислення вуглецю (рис. 2.13) сталість

швидкості його окислення забезпечує

сталість вмісту кисню у конвертерній

ванні на ділянці C-D(pnc. 2.16).

III періоді динамічної характеристики

окислення вуглецю (рис. 2.13) сталість

швидкості його окислення забезпечує

сталість вмісту кисню у конвертерній

ванні на ділянці C-D(pnc. 2.16).

У точці D концентрація вуглецю досягає критичної величини, при якій надходження вуглецю у зону взаємодії з металом, що перемішується, недостатнє для засвоєння всього кисню, що вдувається, на окислення вуглецю. В результаті у IV періоді швидкість окислення вуглецю зменшується (рис. 2.13) і, відповідно, зменшується звільнення від кисню крапель металу із первинної зони взаємодії і вміст кисню у конвертерній ванні зростає по лінії D-E (рис. 2.16).

Однак при вмісті вуглецю в металі менше 0,05% (точка Е) і до вкрай низьких його концентрацій (менше 0,01%) темп наростання окисленості ванни зменшується і в подальшому вміст кисню в конвертерній ванні стабілізується на рівні 0,08-0,10% (лінія E-F на рис. 2.16). Можна припустити, що при такому вмісті кисню краплі металу у первинній зоні взаємодії вкриваються оксидною плівкою FeO і подальше розчинення кисню практично припиняється. Крім того, відповідно до виразу (2.116), основний конвертерний шлак, насичений оксидом кальцію, обмежує вміст кисню в контактуючому з ним металі при температурі кінця конвертерного процесу 1600-1650°С величиною 0,095-0,108%. А згідно з (2.118), доломітова футеровка, характерна для більшості випадків використання основного конвертерного процесу, обмежує кількість кисню в металі величиною 0,074-0,091%. При кислому конвертерному процесі і футеровці на основі кремнезему рівноважний з футеровкою вміст кисню в конвертерній ванні становитиме 0,051-0,062%.

Ці величини добре узгоджуються із тими, що фактично спостерігаються, і це дозволяє припускати справедливість описаного механізму регулювання окисленості продутого конвертерного металу при досить низьких кількостях у ньому вуглецю.

Максимум на динамічній характеристиці окисленості конвертерної ванни у точці В (рис. 2.16) визначається вмістом кремнію в чавуні у відповідності з виразом

![]()

де![]() -

різниця у кількостях кисню в точках В

і А.

-

різниця у кількостях кисню в точках В

і А.

При збільшенні температури чавуну і зниженні в ньому концентрації кремнію можливе усунення І періоду в окислюванні вуглецю (рис. 2.13) та інтенсивне його окислення з початку продувки.- У цьому випадку ділянка А-В (рис. 2.16) наростання концентрації кисню в конвертерній ванні також усувається і, в залежності від швидкості окислення вуглецю, можливе зниження концентрації кисню з початку продувки.

Найчастіше продувка в конвертері зупиняється на ділянці D-E (рис. 2.16), коли швидкість окислення вуглецю падає (період IV на рис. 2.13). Оскільки швидкість окислення вуглецю в цей період тим нижча, чим нижча його концентрація, а окислювальність конвертерної ванни визначається інтенсивністю витрат кисню на окислення, у даному випадку вуглецю, то на практиці звертають увагу на взаємозв'язок [О] - [С] і вважають окисленість продутого металу функцією вмісту в ньому вуглецю. Відзначається також збільшення окисленості при збільшенні вмісту у шлаку оксидів заліза.

Сучасна технологія конвертерної плавки припускає контроль окислюваності продутого металу за допомогою активометрів, які визначають ao , що дозволяє здійснювати оперативний контроль окисленості металу і регулювати процес розкислення продутої сталі з одержанням необхідної окисленості готової сталі.

З окисленістю пов'язане і маловивчене питання про вміст неметалевих включень у продутому металі.

Розрізнюють стійкі і малостійкі неметалеві включення. До першого відносять силікати, кремнезем, алюмосилікати, які не розчиняються у спеціальних розчинах, що служать для електролітичного виділення неметалевих включень зі сталі. Включення FeO і МпО звичайно малостійкі. У включеннях міститься близько 50% (SiO, + А1,03), якщо сталь основна, і до 90% SiO, - якщо кисла. Решта компонентів представлені головним чином FeO і МпО, що входять як до складу силікатів стійких включень, так і являються нестійкими включеннями.

Беручи до уваги, що розрахункова за складом неметалевих включень і фактично визначена різними методами концентрації кисню близькі між собою, залишається відкритим питання про можливість утворення неметалевих включень при кристалізації проби металу, відібраної для визначення їх складу, в результаті взаємодії розчиненого в металі кисню з іншими елементами металу.

Не виключається також, що включення у продутій сталі залишилися від тих, що ввійшли до складу чавуну при його виплавці в доменній печі і містились у сталевому металобрухті шихти завдяки розкисленню тієї сталі, що згодом перетворилася в металобрухт.