- •Содержание

- •1 Расчет производственной программы трудоемкости то и тр

- •1.1 Выбор и обоснование исходных данных

- •1.2 Выбор и корректирование нормативных показателей

- •1.3 Расчет производственной программы по количеству ео, то-1,

- •Для автомобилей КрАз-257-б1 отклонение 0%, для автомобиля Урал-4320 отклонение 0%;

- •1.4 Расчет трудоемкости то и тр

- •2 Технологический расчет участка

- •2.1 Режим работы участка

- •2.2 Трудоемкость работы участка

- •2.3 Расчет численности производственных рабочих

- •2.5 Распределение трудоемкости по видам работ

- •2.6 Распределение рабочих посменно

- •2.7 Выбор оборудования, оснастки, производственного инвентаря

- •2.9 Расчет площадей участка

- •2.10 Внедрение элементов нот на участке

- •2.11 Техника безопасности

2.9 Расчет площадей участка

Площади производственных помещений определяют одним из следующих методов:

- аналитический - по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего;

- графический - по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории подвижного состава и с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий;

- графоаналитический путем планировочных решений и аналитических расчетов.

Суммарная площадь оборудования , м определяется по формуле:

F = F + F + ... + F (2.5)

где F - соответственно площадь занимаемая конкретным

оборудованием , м

Fоб=8.58 м2

Для шиномонтажного площадь FУЧ м2 определяется по формуле (2.6)

FУЧ = КПЛ* FОБ , (2.6)

где КПЛ - коэффициент расстановки обрудования

КПЛ=(3,5 ÷ 4,5). Принимаем 4.0

Fуч=8.58х4.0= 34.32 м2

По строительным нормам и правилам СниП принимаем площадь участка:

С учетом сетки колонн выбираем площадь участка 36 м2, при длине участка 6 м и ширине 6 м.

2.10 Внедрение элементов нот на участке

НОТ

- научная организация труда - это комплекс

технических, технологических,

организационных, санитарно-гигиенических,

экономических и других мероприятий,

направленных на повышение производительности

труда при одновременном улучшении

условий труда.

НОТ

- научная организация труда - это комплекс

технических, технологических,

организационных, санитарно-гигиенических,

экономических и других мероприятий,

направленных на повышение производительности

труда при одновременном улучшении

условий труда.

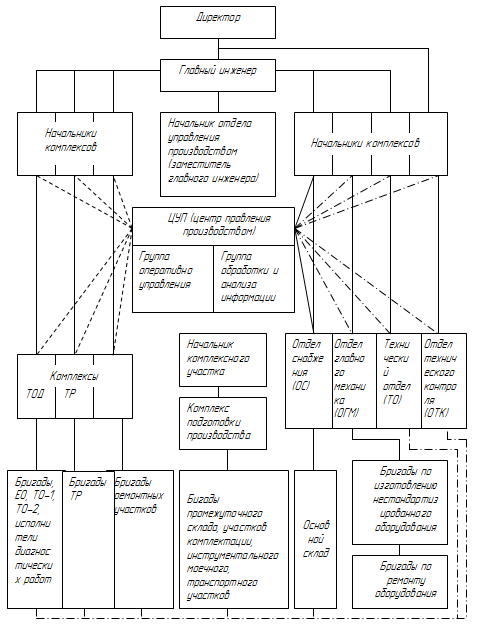

Инженерно-техническая служба АТП в своей повседневной деятельности решает ряд вопросов планирования и управления производством, которое условно можно свести к следующим четырем комплексам взаимосвязанных задач:

комплекс подразделений по ТО в диагностике подвижного состава (ТОД). В этот комплекс входят специализированные бригады по ЕО, Т0-1 и Т0-2 и диагностированию технического состояния автомобилей;

комплекс подразделений по ТР автомобилей, состоящий из специализированных бригад по ТР автомобилей;

комплекс подразделений по ремонту деталей, приборов, узлов и агрегатов, снятых с автомобилей (РУ). Этот комплекс включает участки и отделения по ремонту деталей, приборов, узлов и агрегатов;

комплексный участок по подготовке производства. На него возлагаются комплектование оборотного фонда, подбор и доставка запасных частей и агрегатов на рабочие места, перегон автомобилей из зоны хранения на посты обслуживания и ремонта и обратно.

В структуре управления предусматривается ЦУП, состоящий из группы оперативного управления производством и группы обработки и анализа информации. Главный инженер осуществляет руководство производством не только через начальника производства, но и через непосредственно подчиненных ему руководителей комплексов.

Для

повышения эффективности управления на

отдельных АТП

руководителей

комплексов подчиняют непосредственно

начальнику производства.

Для

повышения эффективности управления на

отдельных АТП

руководителей

комплексов подчиняют непосредственно

начальнику производства.

Структура управления производством ТО и ремонта в системе ЦУП приведена в соответствии с рисунком 3

Условные обозначение:

-административное подчинение.

- оперативное подчинение.

- деловая связь.

Рисунок 3 - Схема управление производством ТО и ремонта

в системе ЦУП

Главный инженер АТП осуществляет руководство производством не только через начальника производства но и через непосредственно подчиненных ему начальников (начальник гаража, отдел снабжения, технического отдела, отдела ОГМ).

Наличие ЦУП позволяет организовать управление производством с применением автоматических систем управления (АСУ).

Одним

из элементов НОТ на реконструируемом

объекте является оснащение рабочих

мест необходимым технологическим

оборудованием.

Одним

из элементов НОТ на реконструируемом

объекте является оснащение рабочих

мест необходимым технологическим

оборудованием.

На шиномонтажном участке я внедряю комплект шиномонтажного оборудования.

Необходимо определить трудоемкость до реконструкции и коэффициент выработки нормативной трудоемкости.

Коэффициент выработки нормативной трудоемкости КВН определяется по формуле (2.7)

(2.7)

(2.7)

где ТГДУЧ - годовая трудоемкость до реконструкции;

ТГУЧ - годовая трудоемкость после реконструкции.

Для определения трудоемкости выполняем таблицу 8

Сокращение трудоемкости Тi , чел*ч определяется по формуле (2.28)

Тi =(Ti х Пi)/100 (2.8)

Трудоемкость до реконструкции ТiД , чел*ч определяется по формуле (2.29)

ТiД = Тi + Тi (2.9)

Для определения трудоемкости выполняем таблицу 3.4

Таблица

2.4

- Распределения трудоемкости до

реконструкции

Таблица

2.4

- Распределения трудоемкости до

реконструкции

Наименование вида работ |

Трудоемкость Тi , чел *ч |

Процент сокращения Пi , % |

Сокращение трудоемкости Тi , чел* ч |

Трудоемкость до реконструкции ТiД , чел *ч |

Регулировочные |

97.252 |

10 |

10.81 |

108.06 |

Слесарные |

194.504 |

10 |

21.61 |

216.12 |

Монтажные |

486.26 |

10 |

54.03 |

540.29 |

Крепежные |

194.504 |

10 |

21.61 |

216.12 |

Вспомогательные |

389.008 |

- |

- |

389.01 |

Вулканизационные |

291.756 |

- |

- |

291.76 |

Прочие |

291.756 |

- |

- |

291.76 |

Всего |

1945.04 |

- |

- |

2053.12 |

Коэффициент внедряемого оборудования рассчитываем по формуле 2.7:

КВН = 2053.12/1945.04 =1.05