- •Тема 2. Передачі

- •2.1. Ланцюгові передачі.

- •2.1.1 Загальні відомості.

- •2.1.2. Ланцюги.

- •2.1.3. Основні параметри привідних ланцюгових передач

- •2.1.4. Критерії працездатності і розрахунку ланцюгових передач

- •2.1.5. Несуча здатність та розрахунок ланцюгових передач

- •2.1.6. Постійні сили у вітках ланцюга та навантаження на вали

- •2.1.7. Коливання передаточного відношення та динамічні навантаження

Тема 2. Передачі

2.1. Ланцюгові передачі.

2.1.1 Загальні відомості.

Ланцюгова передача складається із встановлених на валах ведучої і веденої зірочок та ланцюга, який охоплює зірочки, зачіплюючись при цьому за їх зубці. Кріс цього передачі вміщують натяжні та змащувальні пристрої, захисні огородження (кожухи). Застосовуються також ланцюгові передачі з кількома веденими зірочками.

Ланцюг складається із шарнірно з’єднаних ланок, чим власне і забезпечується рухомість (гнучкість) його.

Ланцюгові передачі застосовуються для передавання обертального руху між валами: при середніх міжосьових відстанях, при яких зубчасті передачі потребують застосування проміжних ступенів, або паразитних зубчастих коліс, не обумовленого необхідністю одержання потрібного передаточного відношення; при жорстких вимогах до габаритів: у випадках, коли необхідно передавати рух без проковзування (характерно для пасових та клинопасових передач).

Крім ланцюгових приводів в машинах застосовують ланцюгові пристрої, тобто ланцюгові передачі з робочими органами (скребками, ковшами, сходинками і ін.) – в транспортуючих машинах з ланцюговим тяговим органом.

Переваги ланцюгових передач:

• можливість застосування в значному діапазоні міжосьових відстаней;

• менші ніж в пасових передачах габарити;

• відсутність проковзування;

• високий к.к.д.;

• відносно невеликі навантаження на вали, так як непотрібне значне

початкове натягування віток ланцюга;

• можливість передачі руху кількома зірочками.

Недоліки передач:

• через практично неможливе створення умов рідинного тертя в шарнірах

відбувається досить швидкий та інтенсивний знос їх та видовження

ланцюгів, що викликає необхідність застосування натяжних пристроїв;

• передачі потребують більш високої точності монтажу валів, чім,

наприклад, клинопасові, та більш складного і витратного обслуговування

– змащування і регулювання;

• передачі потребують розміщення в картерах;

• швидкість руху ланцюга, особливо при малих числах зубців зірочок,

не постійна, що викликає коливання передаточного відношення (хоч і

незначні).

2.1.2. Ланцюги.

В залежності від виконуваних функцій ланцюги поділяються на привідні та тягові. Обидва типи ланцюгів стандартизовані.

Привідні ланцюги. Поділяються на роликові, втулкові та зубчасті. Вони мають малі кроки і зносостійкі шарніри, відповідно, для зменшення динамічних навантажень та забезпечення довговічності.

Основні геометричні характеристик ланцюгів – крок і ширина, основна силова характеристика – розривна сила. визначена дослідним шляхом.

Відповідно до міжнародних стандартів крок ланцюгів (привідних) кратний 25,4 мм, тобто 1-му дюйму.

Параметри привідних роликових і втулкових ланцюгів стандартизовані ГОСТ 13568-75.

Прийняті наступні позначення цих ланцюгів:

ПРЛ – роликові однорядні нормальної точності;

ПР – роликові підвищеної точності;

ПРД – роликові довголанкові;

ПВ – втулкові;

ПРИ – роликові із зігнутими пластинами.

Виготовляються також роликові ланцюги для бурових установок (швидкохідних передач) по ГОСТ 21834-76.

Роликові ланцюги виготовляють одно- та багаторядними. Багаторядні ланцюги застосовують для передачі великих потужностей із великими швидкостями.

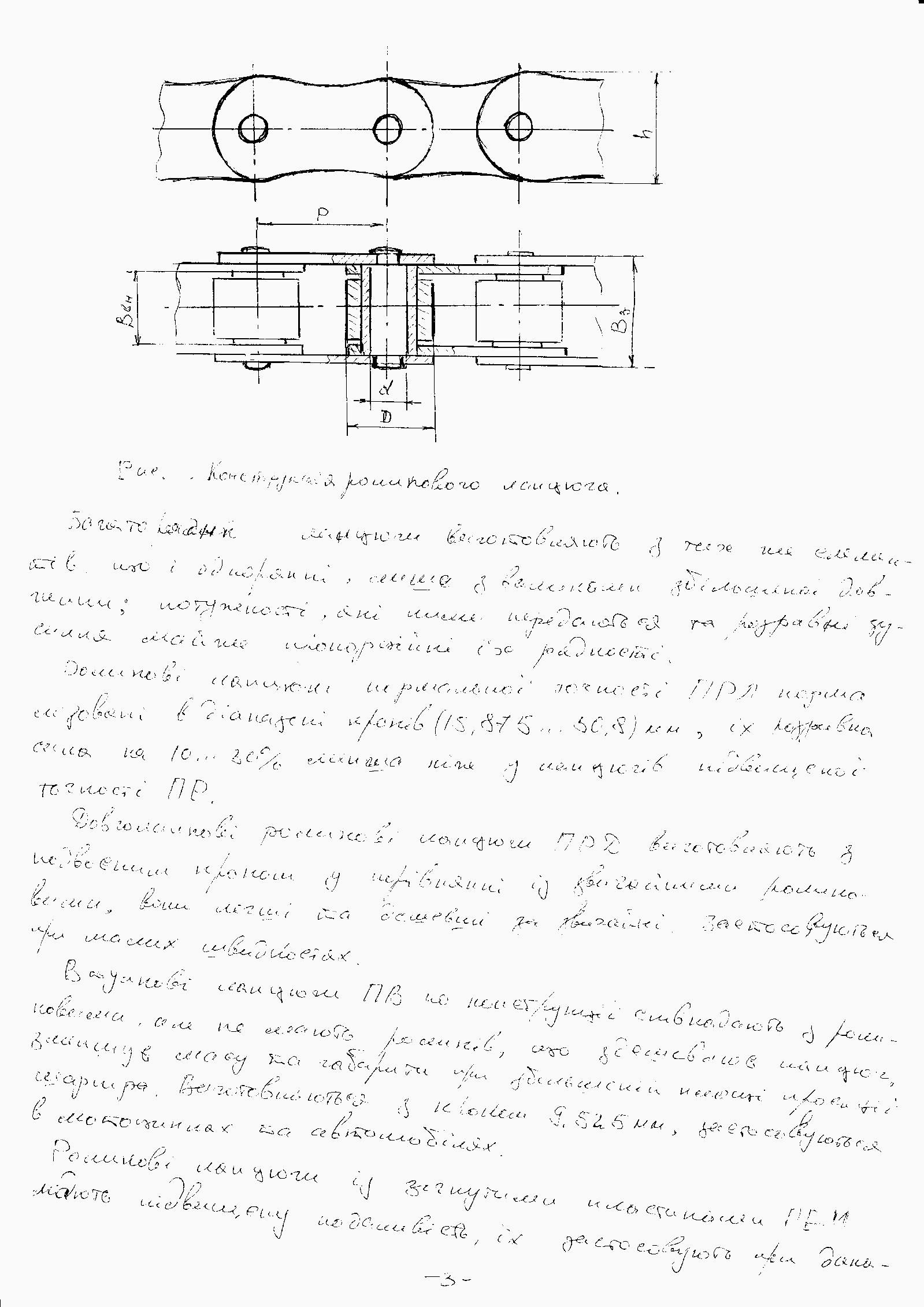

Рис. 2.1. Конструкція роликового ланцюга.

Багаторядні ланцюги виготовляють з тих же елементів, що і однорядні, лише з валиками збільшеної довжини; потужності, які ними передаються та розривні зусилля майже пропорційні їх рядності.

Роликові ланцюги нормальної точності ПРЛ нормалізовані в діапазоні кроків (15,875…50,8) мм, їх розривна сила на 10…30% менша ніж у ланцюгів підвищеної точності ПР.

Довголанкові роликові ланцюги ПРД виготовляють з подвоєним кроком у порівнянні із звичайними роликовими, вони легші та дешевші за звичайні. Застосовуються при малих швидкостях.

Втулкові ланцюги ПВ по конструкції співпадають з роликовими, але не мають роликів, що здешевлює ланцюг, зменшує масу та габарити при збільшеній площі проекції шарніра. Виготовляються з кроком 9,525 мм, застосовуються в мотоциклах та автомобілях.

Роликові ланцюги із зігнутими пластинами ПРИ мають підвищену податливість, їх застосовують при динамічних навантаженнях.

В позначенні роликового чи втулкового ланцюга вказують: тип, крок, розривну силу, номер стандарту, по якому він виготовлений.

Зубчасті

ланцюги складаються із наборів пластин.

Кожна пластина має по два зубці із

впадиною між ними для розміщення зубця

зірочки. Робочі (зовнішні) поверхні

зубців цих пластин (поверхні контакту

із зірочками) обмежені пластинами і

нахилені одна до одної під кутом

вклинювання

.

Зубці зірочок мають трапецевидний

профіль. Пластини в ланках розставлені

на товщину однієї або двох пластин

спряжених ланок. В основному виготовляють

ланцюги із шарнірами кочення, для

утворення яких в отвори ланок вставляють

призми з циліндричними робочими

поверхнями. Призми спираються на лиски.

При спеціальному профілюванні отворів

пластин і поверхонь призм в шарнірі

одержують практично чисте кочення.

Центрування ланцюгів на зірочках

виконують з допомогою звичайних пластин,

які можуть займати центральне (по осі

симетрії ланцюга) або бокове положення.

.

Зубці зірочок мають трапецевидний

профіль. Пластини в ланках розставлені

на товщину однієї або двох пластин

спряжених ланок. В основному виготовляють

ланцюги із шарнірами кочення, для

утворення яких в отвори ланок вставляють

призми з циліндричними робочими

поверхнями. Призми спираються на лиски.

При спеціальному профілюванні отворів

пластин і поверхонь призм в шарнірі

одержують практично чисте кочення.

Центрування ланцюгів на зірочках

виконують з допомогою звичайних пластин,

які можуть займати центральне (по осі

симетрії ланцюга) або бокове положення.

Під центрально розміщені пластини на поверхні зірочок фрезерують канавку.

Зубчасті ланцюги створюють менше шуму під час роботи, мають підвищену кінематичну точність та швидкість, вони довговічніші. Однак вони більш масивні, складніші та дорожчі.

Тягові ланцюги поділяються на пластинчасті, розбірні і кругло ланкові (нормальної та підвищеної точності).