- •Глава 1

- •1.2. Общая характеристика кузнечных работ

- •Глава 2 Сведения о металлах

- •2.1. Химический состав и основные свойства стали

- •Маркировка сталей окраской

- •2.3. Цветные металлы и сплавы

- •Глава 3 Кузнечный инструмент и приспособления

- •3.1. Классификация кузнечного инструмента

- •3.2. Основной инструмент для ручной ковки

- •2 В. Г. Шмаков 33

- •3.3. Кузнечный инструмент для ковки на молотах

- •3.4. Вспомогательный инструмент и приспособления

- •3.5. Измерительный инструмент

- •3.6. Уход за инструментом

- •Глава 4 Кузнечное оборудование для ручной и машинной ковки

- •4.1. Кузнечные горны

- •4.3. Прочее оборудование и инвентарь

- •4.4. Пневматические молоты и оборудование

- •4.5. Уход за пневматическим молотом и рабочим местом

- •4.6. Типы кузниц ',

- •Глава 5 Изменение свойств металла и химического состава при нагреве и ковке

- •5.1. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

- •5.2. Режимы нагрева металлов

- •5.3. Дефекты при нагреве и меры их предупреждения

- •5.4. Изменения, происходящие в металлах при нагреве и ковке

- •5.5. Особенности ковки легированных и инструментальных сталей

- •Глава 6 Размеры и масса поковок и заготовок

- •6.1. Подготовка металла к ковке

- •6.2. Припуски, допуски, напуски и чертежи на поковки

- •Величины припусков и предельных отклонений для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин с отверстиями, мм

- •Величины припусков и предельных отклонений для гладких и ступенчатых поковок круглого, квадратного и прямоугольного сечений, мм

- •6.3. Определение размеров и массы поковок и заготовок

- •Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

- •Приближенные значения массы в виде отходов на обрубки и обсечки

- •6.4. Об эффективном использовании металла

- •Глава 7 Операции при ковке металла

- •7.1. Классификация поковок и операций ковки

- •7.2. Предварительные операции

- •7.3. Протяжка, разгонка и раскатка

- •7.5. Проколка, прошивка, пробивка и раздача отверстий

- •7.7. Передача и скручивание

- •7.9. Вспомогательные операции

- •7.10. Отделочные операции

- •7.11. Особенности выполнения кузнечных операций при ковке на молотах

- •Глава 8

- •8.3. Термическая обработка

- •8.4. Виды и режимы термической обработки сталей

- •Режимы термической обработки некоторых углеродистых и легированных сталей

- •8.6. Термическая обработка цветных металлов и сплавов

- •8.7. Защита поверхностей деталей от корро3"**

- •8.8. Контроль и дефекты поковок

- •Глава 9

- •9.1. Болты

- •9.2. Гайки

- •9.3. Костыли

- •9.7. Рычаг с бобышкой

- •9.8. Вилка с хвостовиком и бобышками

- •9.12. Хомуты

- •9.14. Однорогий крюк

- •9.15. Ушки и кольца

- •9.16. Кольца для цепи

- •9.17. Пружины

- •Глава 10

- •10.2. Кузнечный инструмент для ручной ковки

- •10.3. Кузнечный инструмент для ковки на молотах

- •10.4. Гаечные ключи

- •10.5. Плоскогубцы

- •10.6. Резцы

- •10.7. Топоры

- •Глава 11 Ковка лошадей

- •11.1. Сведения о ковке, копытах,

- •11.2. Инструмент, подковы и подковные гвозди

- •8 В. Г. Шмаков 225

- •Размеры и масса подковных гвоздей

- •11.4. Ковка неправильных и больных копыт

- •Глава 12 Способы ремонта деталей машин| с применением кузнечных операций

- •12.1. Правка деталей

- •12.2. Ремонт деталей разгонкой, осадкой, высадкой и гибкой

- •12.3. Раздача и напрессовка деталей

- •12.4. Сварка и наплавка деталей

- •Глава 13 Ремонт телег и саней

- •13.1. Телеги

- •13.2. Сани

- •Глава 14 Техника безопасности

- •14.1. Требования к помещениям кузниц, оборудованию и инструменту

- •14.2. Индивидуальные средства по охране здоровья рабочих и гигиена труда

- •14.3. Техника безопасности при ручной и машинной ковке

- •14.4. Первая помощь при несчастных случаях

- •Глава 8. Завершающие операции, контроль и де-

- •Глава 9. Примеры ковки типовых деталей. .... 185

Глава 12 Способы ремонта деталей машин| с применением кузнечных операций

12.1. Правка деталей

Наиболее распространенным способом восстановления деформированных деталей, не имеющих трещин и износа поверхностей до недопустимых пределов, является кузнечная правка. Чаще других деформируются (изгибаются) детали машин, имеющие малые размеры по сечению и толщине и большие по длине и ширине. К таким деталям относятся валы, оси, рычаги, ободы, балки, швеллеры рам и т. п. Правку их выполняют в холодном или в горячем состояниях. Холодную правку применяют только для малоответственных деталей, так как после правки они со временем теряют свою первоначальную форму и снова изгибаются. Для снятия внутренних напряжений, образовавшихся при холодной правке, ответственные детали, если позволяют их размеры, подвергают среднему отпуску (см. рис. 8.2), т. е. нагревают до температуры 400 °С, а затем медленно охлаждают на воздухе или в песке.

Правят детали и сборочные единицы на наковальнях или правильных плитах (см. рис. 7.12, е) кузнечными молотами и с помощью специальных приспособлений и стендов.

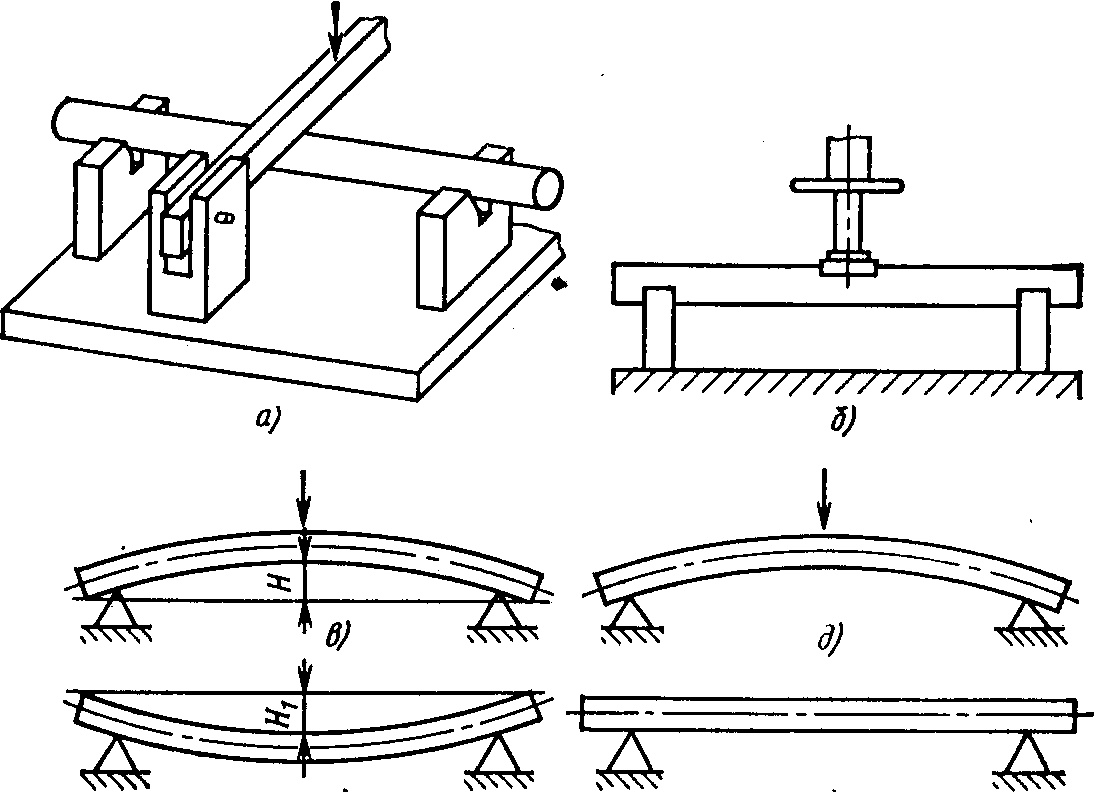

Способы холодной правки валов и осей показаны на рис. 12.1. Валы или оси укладывают в призмы выпуклостью вверх и выправляют их с помощью ручного при-приспособления (рис. 12.1, а) или винтового пресса (рис. 12.1, б). Валы или оси из низкоуглеродистых и сред-неуглеродистых сталей выправляют двойной правкой. Для этого вал или ось укладывают в призмы выпуклой стороной вверх (рис. 12.1, в) и изгибают их на //i (рис. 12.1, г) в несколько раз больше первоначального

258

Рис. 12.1. Способы правки стержней и валов

прогиба Н. После снятия нагрузки прогиб вала в обратную сторону будет приближенно равен первоначальному прогибу Н. Затем вал поворачивают на 180° (рис. 12.1, д) и гнут его до устранения прогиба (рис. 12.1, е).

Валы диаметром более 30 мм, изготовленные из высокоуглеродистых сталей, сначала нагревают в местах прогиба в горне или газовой горелкой до температуры 750 ... 800 °С (светло-вишневый цвет каления), а затем выправляют с помощью кувалды и обжимок с достаточно большой точностью.

Валы, изготовленные из труб, для предохранения от смятия перед правкой засыпают сухим песком, а в торцовые отверстия забивают деревянные пробки. Правку следует вести осторожно, чтобы не допустить раскрытия шва трубы. Небольшие местные деформированные места устраняют в холодном состоянии. Если же шов раскроется, то его заваривают газовой сваркой.

Скрученные валы в средней части нагревают до температуры 830...900°С (красный цвет каления). Один конец вала зажимают в тисках, а другой поворзчивают в направлении, противоположном направлению скручивания (см. рис. 7.17). Если вал термически обработан,

253

Направление

уЗараВ

то после правки с нагревом нагреваемые участки необ-' ходимо снова термически обработать. |

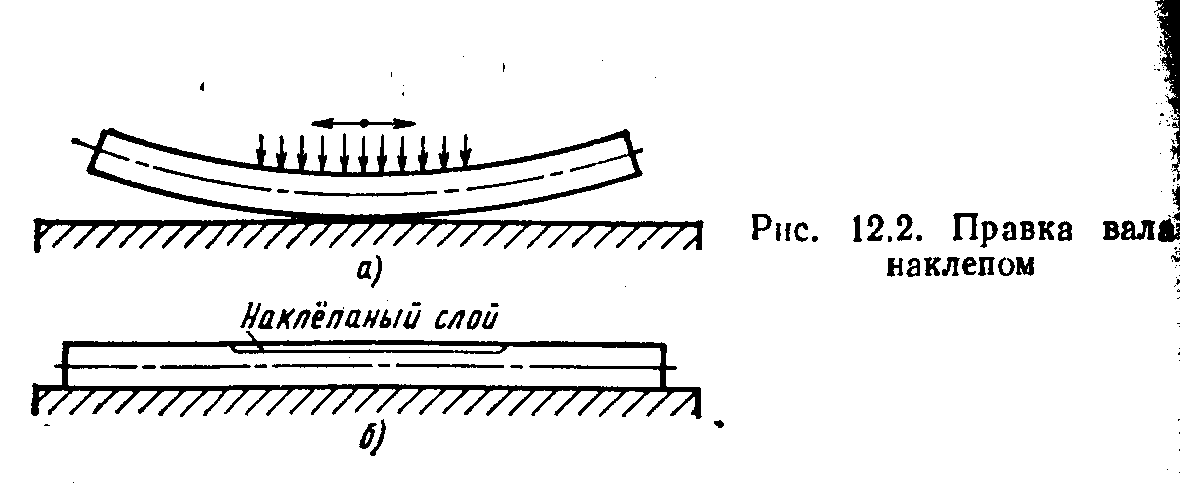

Погнутые закаленные валы или валы из среднеугле-родистой стали выправляют способом холодного наклепа. ] Для этого вал укладывают на наковальню выпуклостью вниз (рис. 12.2, а) и носком небольшого молотка наносят частые, но не сильные удары по валу, начиная от середины к концам его. Молоток должен быть с клинообразным задком (см. рис. 3.2, в) без забоин. В результате образования наклепанного слоя вал выпрямляется (рис. 12.2, б). После такого выпрямления получают почти нулевое биение и термическая обработка в этом случае не требуется.'

Раскосы, поперечины, косынки и другие детали, легко снимаемые с рам и других частей машины, правят на наковальне или правильной плите (см. рис. 7.12, е) в холодном и горячем состояниях.

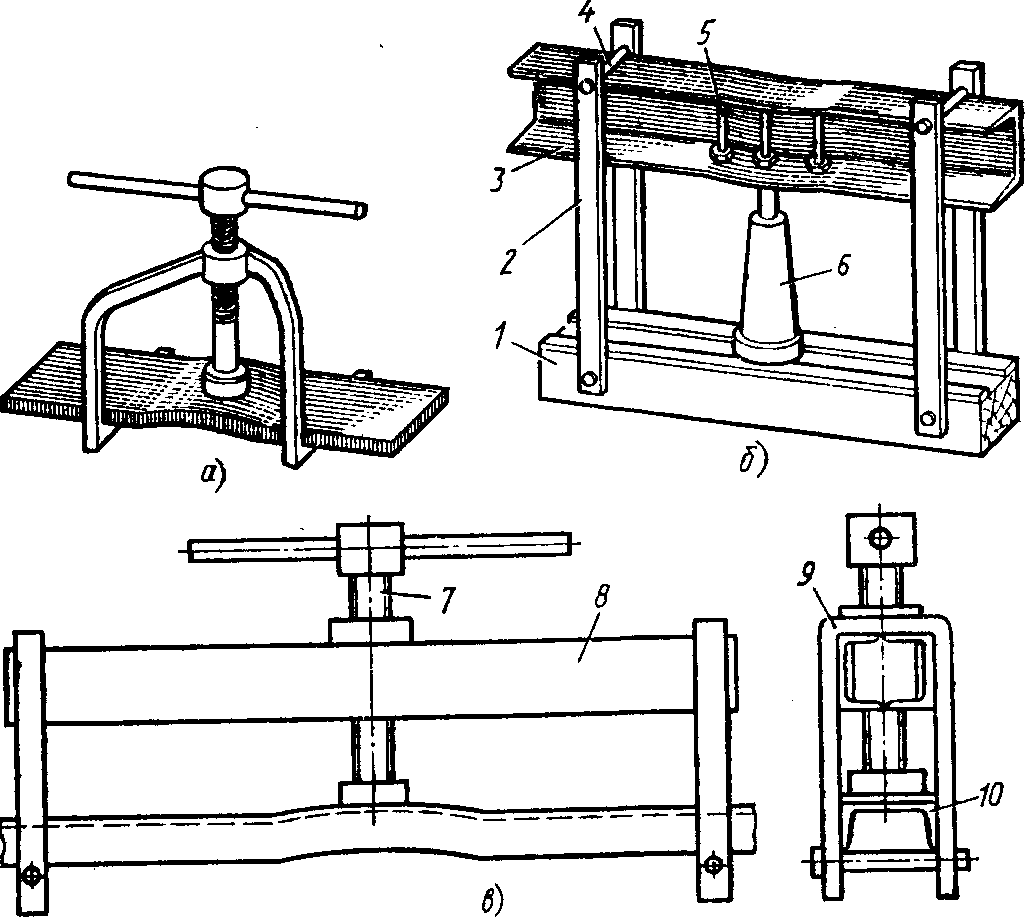

Небольшие детали с прямоугольным сечением можно выправлять так же, как валы и оси, или с помощью простейшего винтового приспособления, показанного на рис. 12.3, а.

Изогнутые крупные детали и сборочные единицы из проката в виде балок обычно выправляют с помощью домкратов и несложных винтовых приспособлений.

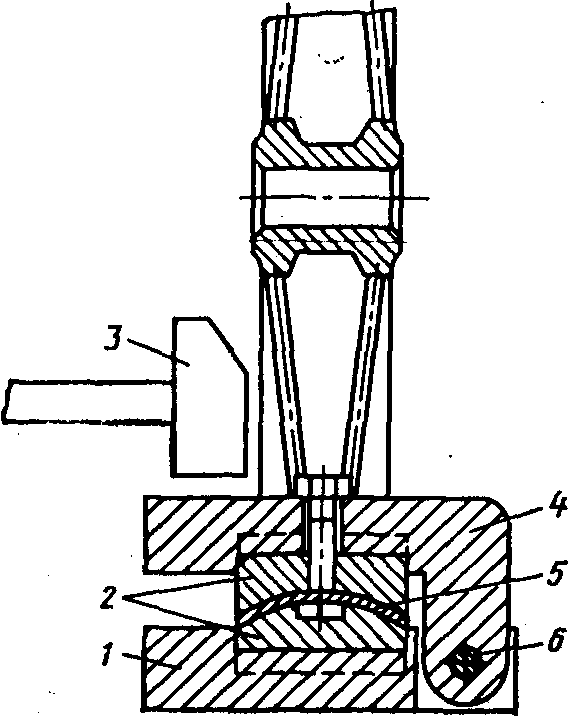

В приспособлении <рис. 12.3. б) выправляют балки рам 3 усилием от домкрата 6. Домкрат устанавливают на брус /, к которому прикреплены хомуты 2, между хомутами на домкрат укладывают погнутую балку рамы 3, выше ее в отверстия хомутов вставляют пальцы 4 и между полками устанавливают шпильки 5 с гайками, которые предохраняют полки балки от дополнительной деформации.

Приспособление, показанное на рис. 12.3, в, состоит из винтового механизма 7, коробки 8, сваренной из двух швеллеров, и хомутов 9. Место прогиба у швеллера 10

нагревают до температуры 800 °С (светло-вишневый цвет каления), с помощью хомутов приспособление устанавливают на швеллер и винтовым механизмом швеллер

выправляют.

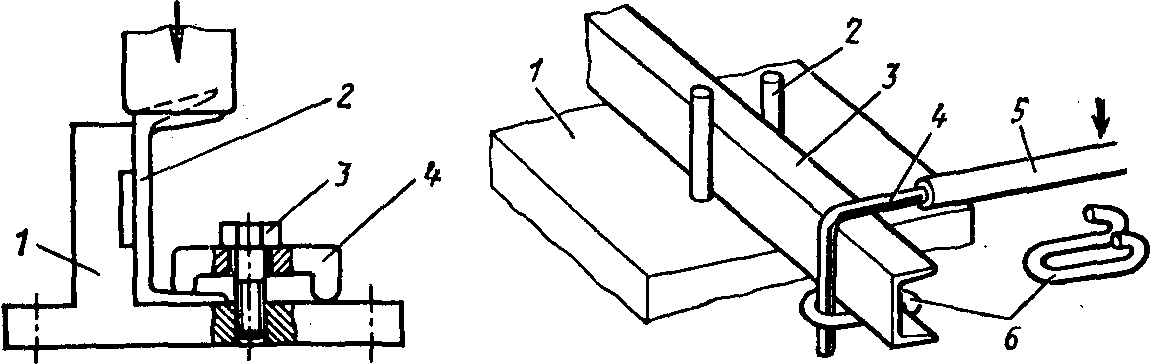

Приспособление для правки отогнутых полок швеллера показано на рис. 12.4. Оно состоит из стойки /, зажимной накладки 4 и болта^З. Швеллер 2, нагретый до температуры 650 ... 750 °С (вишневый цвет каления) в месте деформации, устанавливают на стойку и прижимают с помощью зажимной накладки и болта, а затем ударами кувалды выправляют деформированное место швеллера.

Скрученный швеллер 3 рамы (рис. 12.5) можно править на правильной плите / со шпильками 2 с помощью приспособления, состоящего из скобы 6 и изогнутого рычага 4, на который, для создания большого усилия,

насаживают трубу 5.

Такие приспособления можно использовать для правки швеллеров и других прокатных профилей, не отделяя их от рамы или других частей машины.

Технологию правки фасонных деталей можно показать на примере правки металлического обода колеса сельско-

Рис. 12.3. Приспособление для правки изделий типа балок

255

Рис. 12.4. Правка отогнутой Рис. 12.5. Правка скрученного стенки швеллера швеллера

хозяйственной машины. Сечения таких колес бывают самых разнообразных форм: плоской прямоугольной, низ-кокорытной, кругложелобчатой, плоскожелобчатой и др.

Деформированный обод колеса правят в кузнице. Если обод очень деформирован и не поддается правке в холодном состоянии, то его предварительно надо нагреть до температуры 800 ... 850 °С в горне или с помощью газовой горелки. Обод с плоским прямоугольным сечением правят на наковальне гладилкой и кувалдой. Обод со сложным профилем правят в специальном приспособлении (рис. 12.6), состоящем из плиты /, откидной скобы 4, оси £ и сменных обжимок 2 с рабочей поверхностью, выполненной по форме обода. Нагретый деформированный обод 5 устанавливают между обжимками и ударами кувалды 3 по откидной скобе выполняют правку обода, поворачивая его по мере необходимости. Поворот осуществляется свободно благодаря откидной скобе.

Рис. 12.6. Приспособление для правки обода колеса

256

Выправленные детали из профилей и фасонные детали после правки можно укрепить косынками, ребрами жёсткости и накладками, иначе они будут снова деформироваться при приложении усилия.