- •Глава 1

- •1.2. Общая характеристика кузнечных работ

- •Глава 2 Сведения о металлах

- •2.1. Химический состав и основные свойства стали

- •Маркировка сталей окраской

- •2.3. Цветные металлы и сплавы

- •Глава 3 Кузнечный инструмент и приспособления

- •3.1. Классификация кузнечного инструмента

- •3.2. Основной инструмент для ручной ковки

- •2 В. Г. Шмаков 33

- •3.3. Кузнечный инструмент для ковки на молотах

- •3.4. Вспомогательный инструмент и приспособления

- •3.5. Измерительный инструмент

- •3.6. Уход за инструментом

- •Глава 4 Кузнечное оборудование для ручной и машинной ковки

- •4.1. Кузнечные горны

- •4.3. Прочее оборудование и инвентарь

- •4.4. Пневматические молоты и оборудование

- •4.5. Уход за пневматическим молотом и рабочим местом

- •4.6. Типы кузниц ',

- •Глава 5 Изменение свойств металла и химического состава при нагреве и ковке

- •5.1. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

- •5.2. Режимы нагрева металлов

- •5.3. Дефекты при нагреве и меры их предупреждения

- •5.4. Изменения, происходящие в металлах при нагреве и ковке

- •5.5. Особенности ковки легированных и инструментальных сталей

- •Глава 6 Размеры и масса поковок и заготовок

- •6.1. Подготовка металла к ковке

- •6.2. Припуски, допуски, напуски и чертежи на поковки

- •Величины припусков и предельных отклонений для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин с отверстиями, мм

- •Величины припусков и предельных отклонений для гладких и ступенчатых поковок круглого, квадратного и прямоугольного сечений, мм

- •6.3. Определение размеров и массы поковок и заготовок

- •Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

- •Приближенные значения массы в виде отходов на обрубки и обсечки

- •6.4. Об эффективном использовании металла

- •Глава 7 Операции при ковке металла

- •7.1. Классификация поковок и операций ковки

- •7.2. Предварительные операции

- •7.3. Протяжка, разгонка и раскатка

- •7.5. Проколка, прошивка, пробивка и раздача отверстий

- •7.7. Передача и скручивание

- •7.9. Вспомогательные операции

- •7.10. Отделочные операции

- •7.11. Особенности выполнения кузнечных операций при ковке на молотах

- •Глава 8

- •8.3. Термическая обработка

- •8.4. Виды и режимы термической обработки сталей

- •Режимы термической обработки некоторых углеродистых и легированных сталей

- •8.6. Термическая обработка цветных металлов и сплавов

- •8.7. Защита поверхностей деталей от корро3"**

- •8.8. Контроль и дефекты поковок

- •Глава 9

- •9.1. Болты

- •9.2. Гайки

- •9.3. Костыли

- •9.7. Рычаг с бобышкой

- •9.8. Вилка с хвостовиком и бобышками

- •9.12. Хомуты

- •9.14. Однорогий крюк

- •9.15. Ушки и кольца

- •9.16. Кольца для цепи

- •9.17. Пружины

- •Глава 10

- •10.2. Кузнечный инструмент для ручной ковки

- •10.3. Кузнечный инструмент для ковки на молотах

- •10.4. Гаечные ключи

- •10.5. Плоскогубцы

- •10.6. Резцы

- •10.7. Топоры

- •Глава 11 Ковка лошадей

- •11.1. Сведения о ковке, копытах,

- •11.2. Инструмент, подковы и подковные гвозди

- •8 В. Г. Шмаков 225

- •Размеры и масса подковных гвоздей

- •11.4. Ковка неправильных и больных копыт

- •Глава 12 Способы ремонта деталей машин| с применением кузнечных операций

- •12.1. Правка деталей

- •12.2. Ремонт деталей разгонкой, осадкой, высадкой и гибкой

- •12.3. Раздача и напрессовка деталей

- •12.4. Сварка и наплавка деталей

- •Глава 13 Ремонт телег и саней

- •13.1. Телеги

- •13.2. Сани

- •Глава 14 Техника безопасности

- •14.1. Требования к помещениям кузниц, оборудованию и инструменту

- •14.2. Индивидуальные средства по охране здоровья рабочих и гигиена труда

- •14.3. Техника безопасности при ручной и машинной ковке

- •14.4. Первая помощь при несчастных случаях

- •Глава 8. Завершающие операции, контроль и де-

- •Глава 9. Примеры ковки типовых деталей. .... 185

11.2. Инструмент, подковы и подковные гвозди

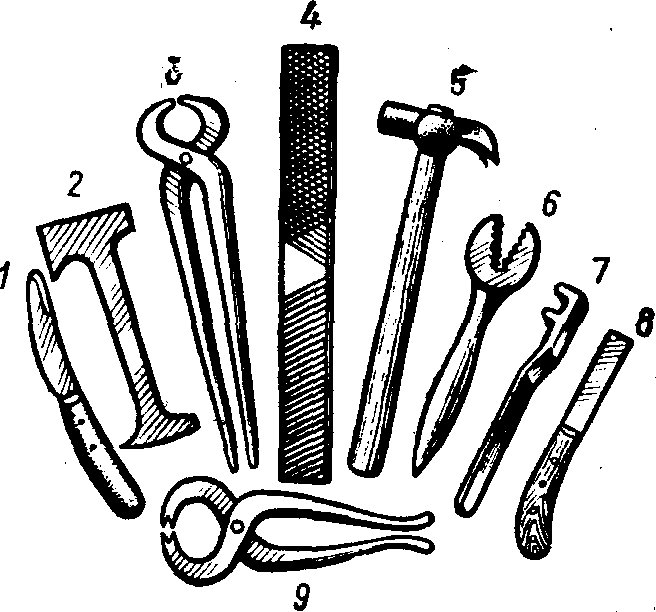

Для ковки лошадей кузнецу необходимо иметь специальный инструмент для ковки лошадей и изготовления подков.

Инструмент для ковки лошадей применяют при снятия старых подков, расчистке и обрезке копыт и креплении новых подков при ковке лошадей. Для этого применяют инструмент, показанный на рис. 11.5.

Ковочный молоток 5 делают массой 400 ... 450 г. Один конец круглый и имеет гладкую выпуклую поверхность, другой конец плоский, изогнутый и раздвоен

Рис. 11.5. Инструмент

для ковки лошадей

219

для вытаскивания забитых в копыто гвоздей. Оба конц

закаливают.

Ковочные клещи 3 имеют стальные закален^

ные и изогнутые губки. Длина клещей около 350 мм| Края губок должны быть острыми, так как клещи пред^ назначаются для откусывания вышедших из копыт кон»|

цов гвоздей.

Копытный нож / применяют для расчистка

подошвы и срезания подошвенного края роговой стенки.;

Лезвие ножа до половины длины оттачивают с обеих:

сторон, оставшуюся часть делают острой только с одной стороны, а другую оставляют тупой для нанесения по ней ударов молотком. Лезвие ножа выполняют из инструментальной стали, а рукоятку из дерева или пластмассы.

Тупая обсечка 2 изготовлена из стали и имеет два рабочих конца. Один конец в виде топорика предназначается для отгибания старых гвоздей при снятии подковы. Лезвие обсечки не должно быть острым, чтобы не обрубать, а только отгибать концы гвоздей. Другой конец имеет форму острого шипа и применяется для выбивания застрявших в роге копыта обломков от старых гвоздей.

Острая обсечка 8 представляет собой прямой:

нож с толстой спинкой и острым лезвием. Изогнутую-рукоятку обшивают толстой кожей. Этой обсечкой обрезают подошвенный край роговой стенки. Лезвие обсечки^ приставляют к рогу копыта и наносят ло спинке обсечки^

легкие удары молотком. . Рашпиль 4 имеет длину 300 ... 350 мм с крупной!

или мелкой насечкой. Он применяется для выравнивания и скругления подошвенных краев роговых стенок и для сглаживания неровностей подошвы после расчистки eei

копытным ножом.

Лапа 7 применяется для предохранения подковы от сдвига относительно копыта при завинчивании и сня-|

тии сменных шипов. ;

Ключ 6 применяют для завинчивания и вывинчива-

ния сменных шипов.

Испытательные клещи 9 длиной 180 мм изготовляют из мягкой стали. Этими клещами определяют податливость рога в роговой стенке и подошве копыта и обнаруживают закованные или больные места в копыте.

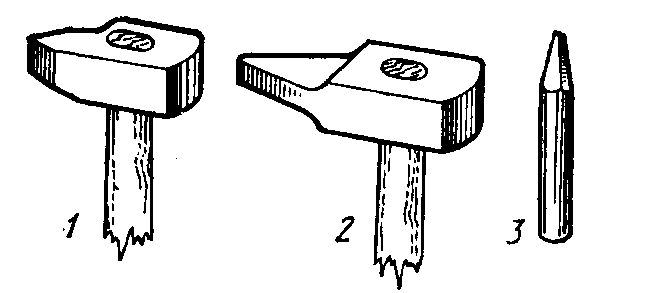

Инструмент для ковки подков. При изготовлении подков вручную используют обычный кузнечный инструмент (см. гл. 3). Кроме этого, дополнительно применяют спе-

220

Рис. 11.6. Специальный инструмент для ковки подков

Подковы делают разными для передних и задних ног лошадей. Их разделяют на нормальные для правильных копыт упряжных лошадей и специальные. К специальным относятся подковы: гладкие, зимние, круглые, с резиной, для лошадей тяжеловозов, беговых и с больными ногами.. Подковы изготовляют для твердого и мягкого грунта, с постоянными и сменными шипами.

По форме, размерам и массе подковы должны строго соответствовать копытам лошади. При этом необходимо учитывать назначение подков.

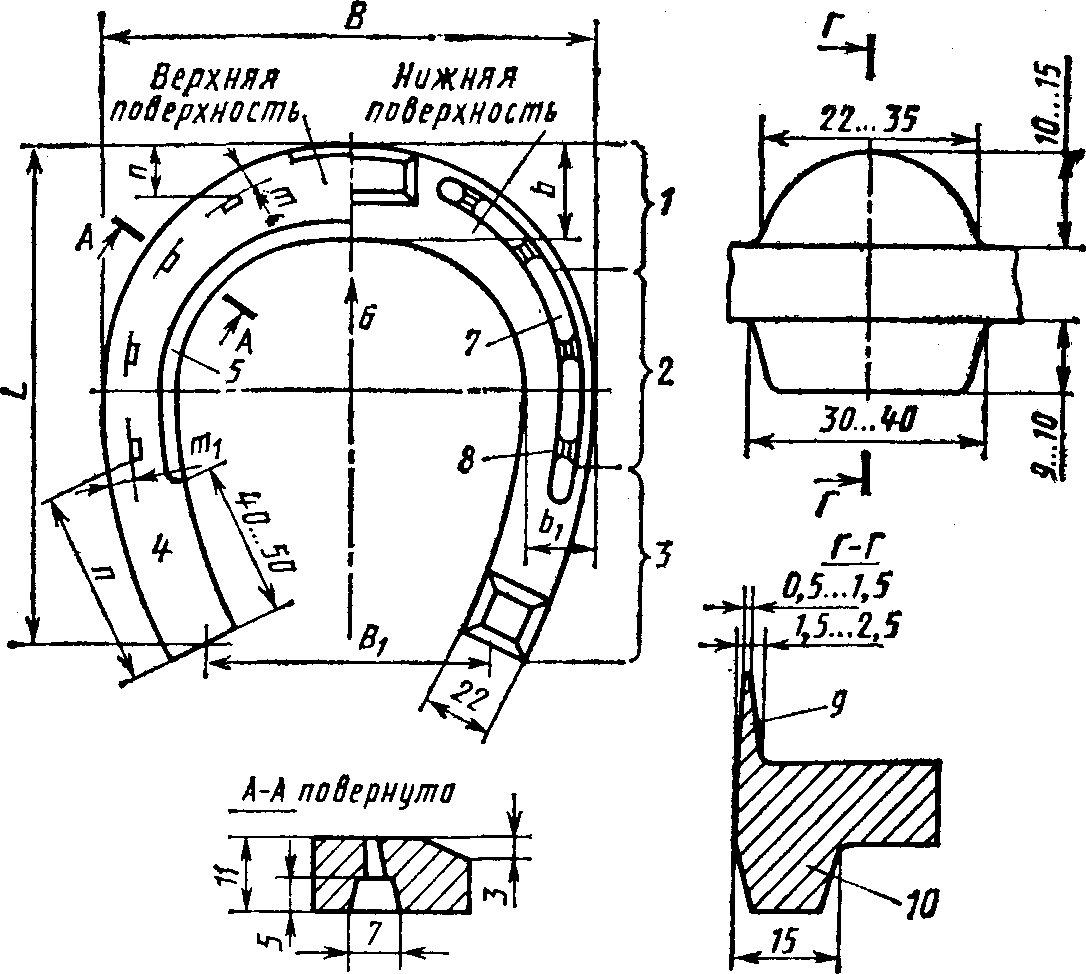

У подковы (рис. 11.7) различают верхнюю поверхность, соприкасающуюся с копытом, и нижнюю поверхность, обращенную к почве. Подкову условно разделяют на две ветви: наружную, обращенную в правую или левую стороны от лошади, внутреннюю, обращенную ко второй ноге лошади. На каждой ветви можно выделить зацепную 1, боковую 2 и пяточную 3 части.

Be рхняя поверхность подковы разделяется на горизонтальную часть 4, расположенную по наружной части относительно подковы, и внутреннюю часть в виде скоса, называемую бухтовкой 5, а в зацепной части имеет выступ, называемый отворотом 9.

Наружная часть нижней поверхности подковы должна выполняться строго горизонтально и быть гладкой, особенно на концах подковы, так как на нее опирается подошвенный край роговой стенки копыта. При отклонениях масса лошади будет неравномерно распределяться на роговую стенку копыта, подковы будут часто отрываться и отламываться куски копытного рога. I

ЖМ

BuSS

Рис. 11.7. Подкова для нормальных копыт j ,1

Бухтовку 5 (скос) обычно делают только на пе- • редних подковах на глубине не более 0,25% толщины!

подковы.

Нижняя поверхность подковы в основном имеет горизонтальную часть 6, где оформлены углубления в тело подковы, называемые гвоздевыми дорожками 7, а в этих дорожках сквозные гвоздевые отвер-;

стия S

и выступы, называемые

подковными шипами 10.

Гвоздевая дорожка должна проходить ближе к внешнему краю белой линии копыта, т. е. несколько ближе к наружному краю подошвы. В зацепной, части она проходит на 7 ... 8 мм от наружного края, а в пяточной части— на 5 ... 6 мм. Размеры дорожки должны быть такими, чтобы в ней целиком прятались головки

гвоздей.

Гвоздевые отверстия (обычно восемь) пробивают в гвоз-, девых дорожках. В больших подковах делают по 10;

и 12 отверстий, в небольших по шесть, а в подковах|

222

среднего размера семь (четыре в наружной ветви и три — во внутренней ветви подковы). Форма отверстия должна быть такой, чтобы в нем гвоздь не перемещался в разные стороны. В пяточной части отверстия не делают, чтобы копыто могло свободно скользить по подкове во время насту пания лошадью ногой на почву. Отверстие для каждого гвоздя должно иметь»наклон, соответствующий наклону той части роговой стенки копыта, в которую забивают данный гвоздь.

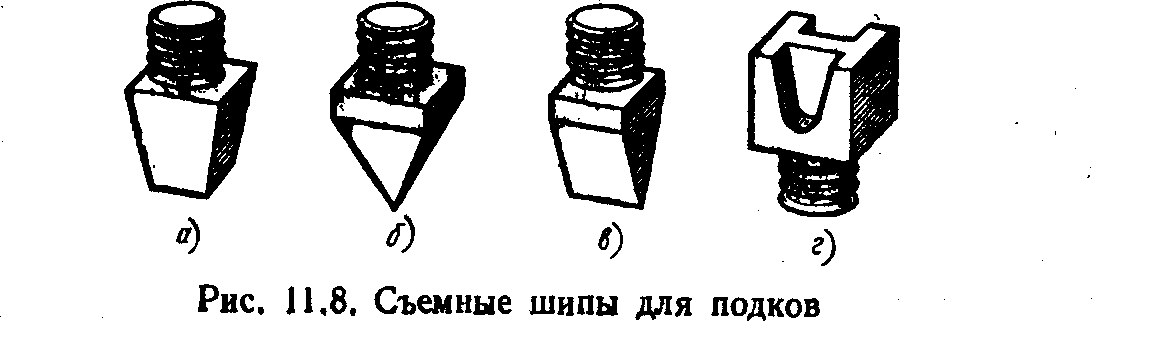

Подковные шипы увеличивают зацепляемость ноги лошади на скользком грунте, предохраняют подкову от быстрого истирания, позволяют исправить некоторые неправильности форм копыта и предохраняют роговую подошву и стрелку от ушибов в полных копытах. На подкове бывает от двух до четырех шипов, чаще — три. Шипы могут быть постоянными, выполненными за одно целое с подковой, и сменными. Заводские подковы изготовляют только со сменными шипами. При этом в подковах делают отверстия с резьбой для шипов, а шипы имеют хвостовики с резьбой. Виды сменных шипов показаны на рис. 11.8. Тупые шипы (рис. 11.8, а) применяют при летней ковке, острые (рис. 11.8,6, в)—для зимней, а чаще применяют шипы с Н-образной опорной частью (рис. 11.8, г). По мере изнашивания шипов их можно заменить без перековки лошади. При этом лучше сохраняется копытный рог.

Отворот облегчает пригонку и крепление подковы (не позволяет подкове перемещаться назад), защищает переднюю поверхность роговой стенки от ударов и препятствует смещению подковы во время движения лошади [21 ]. Отворот выполняют путем оттяжки части металла на наружном крае передней зацепной части подковы вертикально относительно верхней поверхности подковы.

Подковы для упряжных лошадей несколько тяжелее, чем для верховых. Они имеют по три или четыре шипа — по одному на концах каждой ветви и один-два в зацепной

части. Подковы для верховых лошадей делают облегчен| нымн с двумя шипами на концах каждой ветви или вообще

без шипов. 1 Для мягких и не скользких грунтов применяют под-^

ковы без шипов, так как подошва копыта лошади должна| испытывать некоторое давление от почвы и получать| питание в виде влаги, чтобы поддерживать соответству-1

ющую форму. 1 Формы подков зависят от формы копыт и для каждой

лошади требуется подгонка их по копытам. ,

Изготовление подков для нормальных копыт. Наиболее дешевыми являются подковы, изготовленные на заводе. В таких подковах все гвоздевые отверстия пробиты перпендикулярно к плоскостям подковы. Кузнец должен придать им требуемый наклон, пользуясь шпиль* ! кой 3 (см. рис. 11.6). На заводах изготовляют подковы только с отверстиями, имеющими резьбу М12, для ввер* тывания съемных шипов. На бухтовке левой ветви каждой ? подковы выбивают ее номер, а на бухтовке правой ветви ^ выбивают буквы П и 3, обозначающие переднюю и заднюю подковы. Заводские подковы часто требуют подгонки по

копытам лошади.

При отсутствии готовых заводских подков или необ»

ходимости применения подков для копыт, имеющих отклонения от нормального строения, кузнец должен уметь 'изготовить подковы ручным способом. Такие под" ковы в основном бывают с постоянными шинами.

Для изготовления подков применяют мягкую полосовую сталь марок Ст2 или СтЗ, которая не закаливается и хорошо сваривается. Профиль стали — полоса с раз-j мерами в сечении: для легкоупряжных; лошадей 12 х25 мм^Ц для верховых — 10х25 мм, для тяжеловозов — 14 хД

х29 мм. Ц Перед: определением длины заготовок для подков на||

расчищенных и подрезанных копытах намечают точки-^ / .;. 5 на 'переднем (рис. 11.9, а) и заднем (рис. 11.9, б)' копытах. При этом размер между точками / и 2 является растоянием между заворотными углами 3 роговой стенки (см. рис. 11.1). Точки 3 и 4 на переднем копыте намечают посередине, а на заднем—на расстоянии Уз от задней| час^й копыта. Затем делают три измерения: первое —I между точками / или 2 и точкой 5 с припуском 3,5 мм для верховых и 4,8 мм—для упряжных лошадей; второе — между точками 3 и 4; третье — между точками / и 2.

224 • •• ': •'• '

Рис. 11.9. Способ определения размеров заготовки на подкову (а, б) и шаблоны для измерения подков (в—е)

Сумма двух первых измерений, с припуском, будет равна длине заготовки на гладкую подкову без шипов. Для подков с шипами к полученной длине надо добавить по 30 мм на каждый шип. Например, если диагональ копыта (первое измерение) в сумме с припуском (4,8 мм) равна 154 мм, а ширина копыта (второе измерение) равна 138 мм, то для изготовления гладкой подковы требуется отрубить заготовку длиной 154 + 138 = 352 мм.

Третье измерение является шириной копыта и при изготовлении подковы к нему необходимо добавлять 3 ... 4 мм для того, чтобы готовая подкова выступала за роговую стенку на 1 ... 2 мм.

Для проверки формы при ковке новой и подгонке к копыту готовой подковы очень удобно пользоваться решетчатым шаблоном (рис. 11.8, в), изготовленным из листового металла толщиной 2 ... 3 мм. Этот шаблон также называют подометром или копытомером. Его прикладывают к расчищенному копыту и мелом или карандашом очерчивают на шаблоне контур подошвенного края роговой стенки копыта и обозначают расположение заворот-ных углов 3 (см. рис. 11.1).

В процессе ковки подков следует стремиться получать подковы с размерами, указанными на рис. 11.7, или в соответствии с размерами, приведенными в табл. 11.1. При этом подковы всех номеров должны иметь одинаковые следующие размеры: толщину ветвей 11 мм, ширину