- •Глава 1

- •1.2. Общая характеристика кузнечных работ

- •Глава 2 Сведения о металлах

- •2.1. Химический состав и основные свойства стали

- •Маркировка сталей окраской

- •2.3. Цветные металлы и сплавы

- •Глава 3 Кузнечный инструмент и приспособления

- •3.1. Классификация кузнечного инструмента

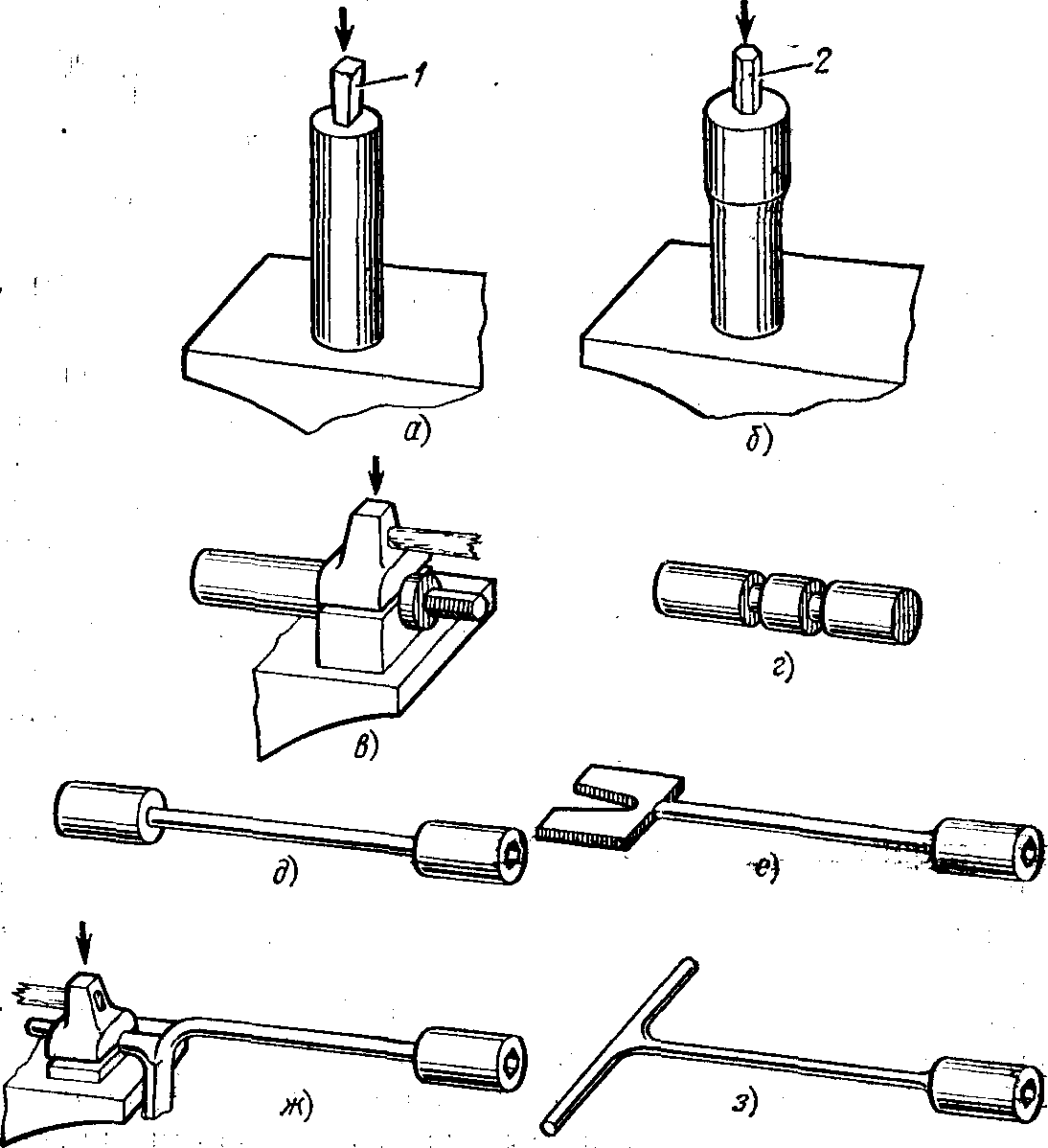

- •3.2. Основной инструмент для ручной ковки

- •2 В. Г. Шмаков 33

- •3.3. Кузнечный инструмент для ковки на молотах

- •3.4. Вспомогательный инструмент и приспособления

- •3.5. Измерительный инструмент

- •3.6. Уход за инструментом

- •Глава 4 Кузнечное оборудование для ручной и машинной ковки

- •4.1. Кузнечные горны

- •4.3. Прочее оборудование и инвентарь

- •4.4. Пневматические молоты и оборудование

- •4.5. Уход за пневматическим молотом и рабочим местом

- •4.6. Типы кузниц ',

- •Глава 5 Изменение свойств металла и химического состава при нагреве и ковке

- •5.1. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

- •5.2. Режимы нагрева металлов

- •5.3. Дефекты при нагреве и меры их предупреждения

- •5.4. Изменения, происходящие в металлах при нагреве и ковке

- •5.5. Особенности ковки легированных и инструментальных сталей

- •Глава 6 Размеры и масса поковок и заготовок

- •6.1. Подготовка металла к ковке

- •6.2. Припуски, допуски, напуски и чертежи на поковки

- •Величины припусков и предельных отклонений для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин с отверстиями, мм

- •Величины припусков и предельных отклонений для гладких и ступенчатых поковок круглого, квадратного и прямоугольного сечений, мм

- •6.3. Определение размеров и массы поковок и заготовок

- •Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

- •Приближенные значения массы в виде отходов на обрубки и обсечки

- •6.4. Об эффективном использовании металла

- •Глава 7 Операции при ковке металла

- •7.1. Классификация поковок и операций ковки

- •7.2. Предварительные операции

- •7.3. Протяжка, разгонка и раскатка

- •7.5. Проколка, прошивка, пробивка и раздача отверстий

- •7.7. Передача и скручивание

- •7.9. Вспомогательные операции

- •7.10. Отделочные операции

- •7.11. Особенности выполнения кузнечных операций при ковке на молотах

- •Глава 8

- •8.3. Термическая обработка

- •8.4. Виды и режимы термической обработки сталей

- •Режимы термической обработки некоторых углеродистых и легированных сталей

- •8.6. Термическая обработка цветных металлов и сплавов

- •8.7. Защита поверхностей деталей от корро3"**

- •8.8. Контроль и дефекты поковок

- •Глава 9

- •9.1. Болты

- •9.2. Гайки

- •9.3. Костыли

- •9.7. Рычаг с бобышкой

- •9.8. Вилка с хвостовиком и бобышками

- •9.12. Хомуты

- •9.14. Однорогий крюк

- •9.15. Ушки и кольца

- •9.16. Кольца для цепи

- •9.17. Пружины

- •Глава 10

- •10.2. Кузнечный инструмент для ручной ковки

- •10.3. Кузнечный инструмент для ковки на молотах

- •10.4. Гаечные ключи

- •10.5. Плоскогубцы

- •10.6. Резцы

- •10.7. Топоры

- •Глава 11 Ковка лошадей

- •11.1. Сведения о ковке, копытах,

- •11.2. Инструмент, подковы и подковные гвозди

- •8 В. Г. Шмаков 225

- •Размеры и масса подковных гвоздей

- •11.4. Ковка неправильных и больных копыт

- •Глава 12 Способы ремонта деталей машин| с применением кузнечных операций

- •12.1. Правка деталей

- •12.2. Ремонт деталей разгонкой, осадкой, высадкой и гибкой

- •12.3. Раздача и напрессовка деталей

- •12.4. Сварка и наплавка деталей

- •Глава 13 Ремонт телег и саней

- •13.1. Телеги

- •13.2. Сани

- •Глава 14 Техника безопасности

- •14.1. Требования к помещениям кузниц, оборудованию и инструменту

- •14.2. Индивидуальные средства по охране здоровья рабочих и гигиена труда

- •14.3. Техника безопасности при ручной и машинной ковке

- •14.4. Первая помощь при несчастных случаях

- •Глава 8. Завершающие операции, контроль и де-

- •Глава 9. Примеры ковки типовых деталей. .... 185

10.5. Плоскогубцы

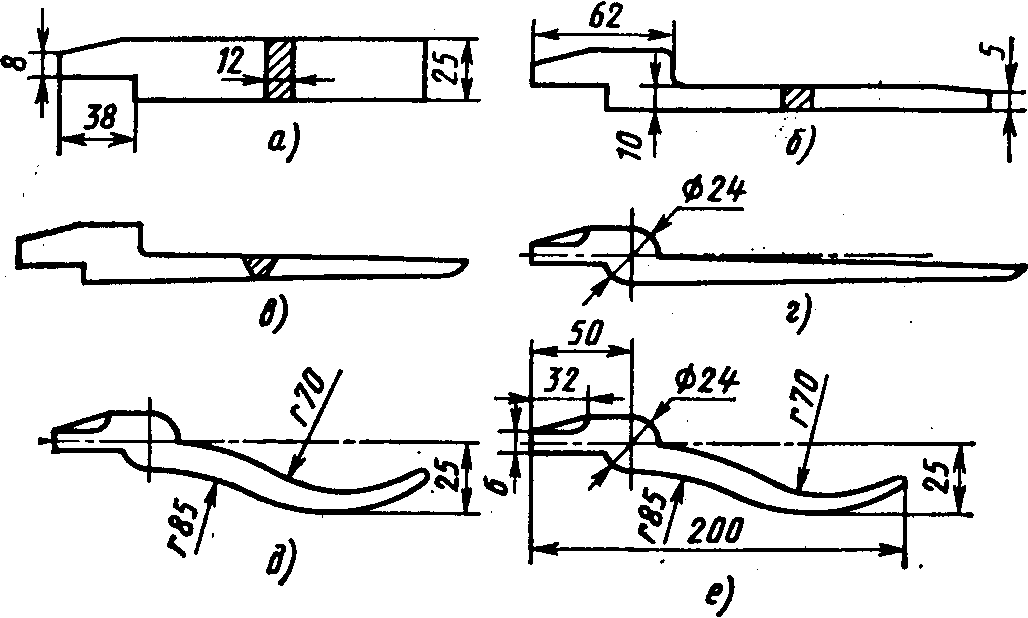

Ручку плоскогубцев можно изготовить из заготовки диаметром 22 и длиной 80 мм. Материал — инструментальная сталь. Куют ее в следующей последовательности.

Заготовку нагревают и протягивают до размеров, указанных на рис. 10.6„. а. Намечают, пережимают и предварительно протягивают ручку с уклоном от 10 до 5 мм (рис. 10.6, б). Ручку протягивают окончательно со округлением охватываемых граней (рис. 10.6, в). После этого делают фаски наклонных граней на губке и скругляют участок, предназначенный для образования шарнира, до диаметра 24 мм (рис. 10.6, г). Заготовку изгибают до получения криволинейной ручки (рис. 10.6, д). При

Рис. 10.5. Ковка торцового гаечного ключа

:i >209

Рис. 10.6. Ковка ручки плоскогубцев

завершении работы ручку правят и отделывают до получения необходимых размеров (рис. 10.6, е). Аналогично Отковывают вторую ручку. Затем сверлят отверстия в ручках, оформляют риску на губках и выполняют другие операции. Губки закаливают или цементуют (см. гл. 8), а потом соединяют заклепкой — осью и получают готовые плоскогубцы.

Заготовки на ручки плоскогубцев можно подбирать и из других профилей, например, с квадратным сечением. Технология изготовления их может быть различной.

10.6. Резцы

В кузницах нередко приходится делать токарные и строгательные резцы. Их обычно куют из быстрорежущих сталей по образцу, а при необходимости можно изготовить шаблоны из тонкой листовой стали.

Быстрорежущая сталь имеет сравнительно низкую теплотворность, она очень чувствительна к пережогу и поверхностному обезуглероживанию. Температура ковки быстрорежущей стали Р18 800 ... 1200 °С. Из-за низкой теплопроводности быстрорежущую сталь следует нагревать медленно (ступенчато), особенно при прохождении через две зоны температур 300 ... 400 и 800 ... 850 °С. Только после этого можно быстро нагревать сталь до температуры ковки или закалки. Для нагрева быстрорежущих сталей лучше использовать древесный уголь. Нагре-

210

вать их в очаге, применяя каменный уголь, можно, когда уголь хорошо прогорит, выгорит сера и пламя будет не

окислительным.

Ковать быстрорежущую сталь следует частыми и легкими ударами. При ковке сильными ударами или при температурах ниже 900...850°С на поверхности стали могут образоваться небольшие поверхностные трещины. При ковке следует избегать излишние нагревы быстрорежущей стали, чтобы не допустить выгорания углерода, избежать осадку заготовки и предупредить расслоение

металла.

Резцы из быстрорежущей стали стойки против изнашивания только после закалки их. Многие кузнецы считают, что «самокал», как называют быстрорежущую сталь, не требует особой закалки. Это ошибочное представление. Быстрорежущая сталь марок Р18 и Р9 имеет наибольшую твердость только после закалки с нагревом до температуры 1250 ... 1285 °С. При такой температуре начинается оплавление кромок резца. Поэтому нагрев выше 850 °С следует осуществлять быстро и при температуре для закалки выдерживать на огне не более

минуты.

Нагретый резец быстро охлаждают в струе воздуха.

Для этого можно иметь специальный отвод от воздуходувной системы горна. Охлаждать также можно в масле, погружая в него весь резец. Охлаждение в воде не рекомендуется, так как при этом возможно образование трещин в металле.

Быстрое охлаждение следует вести только до температуры 850 °С, после этого резец можно охлаждать на

воздухе.

Закаленный резец из быстрорежущей стали следует

3—4 раза подвергнуть отпуску с температурой нагрева до 550 ... 620 °С и выдержкой при этой температуре 30 ... 50 мин, а затем охлаждать на воздухе.

Главное достоинство быстрорежущей стали — высокая теплостойкость. Она при нагреве, в процессе работы, до температуры 600 °С, т. е. до темно-красного цвета каления, не теряет своейбольшой твердости. Поэтому такую сталь называют красностойкой. У обычных же сталей твердость резко уменьшается при нагреве их до температуры 200 ... 250 °С.

Целиком из быстрорежущих сталей обычно изготовляют резцы только небольших размеров. Обычные резцы 211

•'200

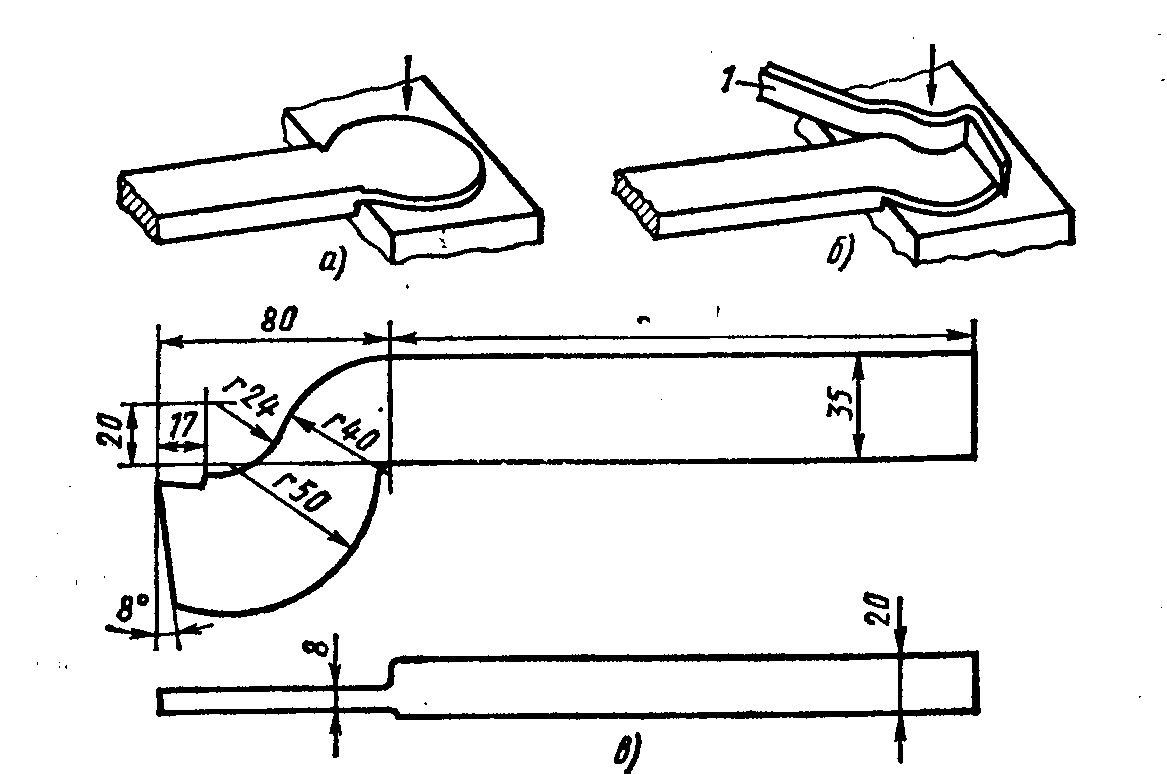

Рис. 10.7. Ковка державки отрезного резца

делают из двух частей — державку из обыкновенной углеродистой стали, а на кромку режущей части прикрепляют пластинку из быстрорежущей стали.

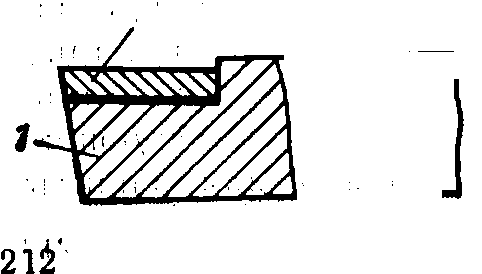

Например, державку для отрезного резца изготовляют в следующей последовательности. Вначале заготовку нагревают и протягивают. Потом один конец ее несколько смещают в сторону параллельно большей плоскости. Затем заготовку пережимают и разгоняют, как показано на рис. 10.7, а. После этого специальным топором / (рис. 10.7, б) отрубают конец по форме пера резца. Заготовку выправляют и отделывают до готовой поковки для державки отрезного резца (рис. 10.7, в).

Пластинки из быстрорежущей стали бывают различной формы и их к державке крепят газовой, электрической или кузнечной сваркой и путем пайки. При кузнечной сварке обе свариваемые детали нагревают приблизительно до температуры 1000 °С. Потом очищают от окалины и свариваемую поверхность на державке / (рис. 10.8)

покрывают слоем сварочного г порошка. Пластинку 2 за^

y^w^53yy^ вают на выемку в державке

'^\'///////

Рис. 10.8. Резец с пластинкой из бы"

'

yi^f<^"»1—"———-1

строреЖущей стали

и слегка прижимают молотком. Затем их осторожно вводят в горн, чтобы не сдвинуть конец державки с пластинкой. Снова нагревают до сварочной температуры (1225 ... 1300 °С) и, хорошо прогрев обе свариваемые детали, сильно прижимают одну к другой под ручным прессом или в тисках, избегая толчков и ударов. Такой резец закаливают сразу же после сварки в струе воздуха.

Сварочный порошок состоит из мелких опилок чугуна или высокоуглеродистой стали. Для растворения окалины применяют порошок буры, предварительно прокаленной в стальном черпаке до темно-красного цвета каления и измельченной в порошок после охлаждения. Соотношения массы опилок к массе буры от 1 ; 1 до 1 ; 2. Кроме этого, в состав порошка желательно ввести 0,05...0,1 части ферромарганца, который увеличивает прочность соединения.