- •Глава 1

- •1.2. Общая характеристика кузнечных работ

- •Глава 2 Сведения о металлах

- •2.1. Химический состав и основные свойства стали

- •Маркировка сталей окраской

- •2.3. Цветные металлы и сплавы

- •Глава 3 Кузнечный инструмент и приспособления

- •3.1. Классификация кузнечного инструмента

- •3.2. Основной инструмент для ручной ковки

- •2 В. Г. Шмаков 33

- •3.3. Кузнечный инструмент для ковки на молотах

- •3.4. Вспомогательный инструмент и приспособления

- •3.5. Измерительный инструмент

- •3.6. Уход за инструментом

- •Глава 4 Кузнечное оборудование для ручной и машинной ковки

- •4.1. Кузнечные горны

- •4.3. Прочее оборудование и инвентарь

- •4.4. Пневматические молоты и оборудование

- •4.5. Уход за пневматическим молотом и рабочим местом

- •4.6. Типы кузниц ',

- •Глава 5 Изменение свойств металла и химического состава при нагреве и ковке

- •5.1. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

- •5.2. Режимы нагрева металлов

- •5.3. Дефекты при нагреве и меры их предупреждения

- •5.4. Изменения, происходящие в металлах при нагреве и ковке

- •5.5. Особенности ковки легированных и инструментальных сталей

- •Глава 6 Размеры и масса поковок и заготовок

- •6.1. Подготовка металла к ковке

- •6.2. Припуски, допуски, напуски и чертежи на поковки

- •Величины припусков и предельных отклонений для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин с отверстиями, мм

- •Величины припусков и предельных отклонений для гладких и ступенчатых поковок круглого, квадратного и прямоугольного сечений, мм

- •6.3. Определение размеров и массы поковок и заготовок

- •Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

- •Приближенные значения массы в виде отходов на обрубки и обсечки

- •6.4. Об эффективном использовании металла

- •Глава 7 Операции при ковке металла

- •7.1. Классификация поковок и операций ковки

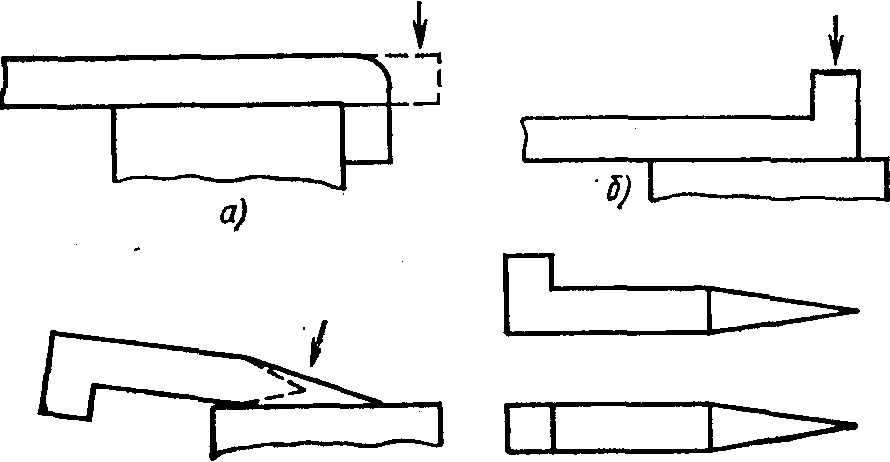

- •7.2. Предварительные операции

- •7.3. Протяжка, разгонка и раскатка

- •7.5. Проколка, прошивка, пробивка и раздача отверстий

- •7.7. Передача и скручивание

- •7.9. Вспомогательные операции

- •7.10. Отделочные операции

- •7.11. Особенности выполнения кузнечных операций при ковке на молотах

- •Глава 8

- •8.3. Термическая обработка

- •8.4. Виды и режимы термической обработки сталей

- •Режимы термической обработки некоторых углеродистых и легированных сталей

- •8.6. Термическая обработка цветных металлов и сплавов

- •8.7. Защита поверхностей деталей от корро3"**

- •8.8. Контроль и дефекты поковок

- •Глава 9

- •9.1. Болты

- •9.2. Гайки

- •9.3. Костыли

- •9.7. Рычаг с бобышкой

- •9.8. Вилка с хвостовиком и бобышками

- •9.12. Хомуты

- •9.14. Однорогий крюк

- •9.15. Ушки и кольца

- •9.16. Кольца для цепи

- •9.17. Пружины

- •Глава 10

- •10.2. Кузнечный инструмент для ручной ковки

- •10.3. Кузнечный инструмент для ковки на молотах

- •10.4. Гаечные ключи

- •10.5. Плоскогубцы

- •10.6. Резцы

- •10.7. Топоры

- •Глава 11 Ковка лошадей

- •11.1. Сведения о ковке, копытах,

- •11.2. Инструмент, подковы и подковные гвозди

- •8 В. Г. Шмаков 225

- •Размеры и масса подковных гвоздей

- •11.4. Ковка неправильных и больных копыт

- •Глава 12 Способы ремонта деталей машин| с применением кузнечных операций

- •12.1. Правка деталей

- •12.2. Ремонт деталей разгонкой, осадкой, высадкой и гибкой

- •12.3. Раздача и напрессовка деталей

- •12.4. Сварка и наплавка деталей

- •Глава 13 Ремонт телег и саней

- •13.1. Телеги

- •13.2. Сани

- •Глава 14 Техника безопасности

- •14.1. Требования к помещениям кузниц, оборудованию и инструменту

- •14.2. Индивидуальные средства по охране здоровья рабочих и гигиена труда

- •14.3. Техника безопасности при ручной и машинной ковке

- •14.4. Первая помощь при несчастных случаях

- •Глава 8. Завершающие операции, контроль и де-

- •Глава 9. Примеры ковки типовых деталей. .... 185

9.2. Гайки

Гайки для болтов диаметром до 25 мм| рационально изготовлять из полосы. Для этого исполь-j зуют полосовую сталь с размерами, приближенно равными 0,8—по толщине и 2—по ширине от диаметра болта, или же полосу отковывают длиной около 1 м из круглого, или квадратного проката. Полоса должна быть из стали обыкновенного качества (см. табл. 2.2).

На полосе намечают места для отверстий и отрубки заготовок на гайки (рис. 9.4, а). Потом полосу нагревают в горне и пробойником в намеченных местах пробивают отверстия. Диаметр отверстия должен быть меньше диаметра болта с припуском на резьбу. По местам, намеченным для отрубки, полосу надрубают с двух сторон на Уз ее толщины с каждой стороны и погружают в воду, чтобы быстрее остыла заготовка и стала хрупкой. По надрубкам полоса легко ломается от ударов молотка (рис. 9.4, а).

Дальнейшее формирование поковок для гаек состоит в окончательном оформлении граней на квадрат или шестигранник и придании отверстию правильной формы и размера. Для этого на тонкий прут надевают по восемь—десять заготовок и нагревают их в горне. Нагретые заготовки подают на наковальню, надевают их на оправку и придают форму граням (рис. 9.4, б). Окончательно грани гаек, Также на оправке, оформляют в нижнике (рис. 9.4, в). Углы гайки скругляют так же, как у головки болта (см. рис. 9.1, е). При необходимости, грани гайки прогла-бкивают и проверяют размеры поковок для гаек.

s)

^ е) -

— г) Рис. 9.4. Ковка гаек с шестью

гранями

188,

Готовые гайки отжигают, чтобы получить мелкозернистую структуру стали и предотвратить поломку метчиков при нарезании резьбы в гайке.

Гайки для болтов диаметром больше 25 мм куют кузнечным молотом. Заготовку выбирают из круглого проката (рис. 9.4, г), нагревают и осаживают до высоты гайки, затем в заготовке пробивают отверстие, как показано на рис. 7.27, б, в, г и 9.4, г. Далее, на оправке оформляют грани и отверстие так же, как для небольших гаек (см. рис. 9.4, б, б и 9.1, е), отделывают, проверяют размеры и отжигают.

При изготовлении большого количества гаек рекомендуется применять штампы.

9.3. Костыли

Костыли изготовляют из углеродистых сталей обыкновенного. качества (см. табл. 2.2). Заготовку подбирают из проката квадратного сечения с размерами, соответствующими размерам стержня костыля, или отковывают из другого профиля.

Конец заготовки нагревают в горне и кладут на наковальню, так чтобы нагретый конец выступал на длину, требуемую для формирования головки. Затем этот конец отгибают ударами молотка (рис. 9.5, а). Если требуется подогрев, то заготовку снова нагревают до ковочной температуры и устраняют утяжку, образовавшуюся в месте изгиба, т. е. получают прямой угол (рис. 9.5, б). После этого нагревают второй конец заготовки, протягивают и отковывают его на наковальне сначала накоротко (на

С) г) Рис. 9.5. Ковка костыля

189

рис. 9.5, в показано пунктиром), а затем по размеру щ чертеже. После этого выправляют костыль на наковалы| до получения формы, показанной на рис. 9.5, г н размера! по чертежу.

9.4. Заклепки

Для получения заклепок используют сталь Ст2 и СтЗ, медь и другие мягкие металлы. Изготовление заклепо! состоит в образовании головок высадкой холодным споса бом с диаметром стержня до 10 мм и горячим — боле< 10 мм. Высадку головок осуществляют в гвоздильне или в кузнечной форме (см. рис. 3.4, г, д}, а также в специаль' ных приспособлениях.

Одно из таких приспособлений показано на рис. 9.6, Оно состоит из стальной колодки / и накладки 6. В колодк( просверлены глухие отверстия, соответствующие диаметр) заклепок, а длина этих отверстий короче заклепок на толщину накладки. В накладке сквозные отверстия выполнень так, чтобы они совпадали с соответствующими отверстиями в колодке. Кроме этого, отверстия в накладке имеют дополнительное расширение, соответствующее форме головки ваклепки.

Заклепки в холодном состоянии изготовляют в следующей последовательности. Отрубают заготовку от круглой проволоки (прутка) с учетом формирования головки и диаметром, равным диаметру стержня заклепки. Длину заготовки на заклепку определяют по методике, изложенной в гл. 6. Заготовку вставляют в соответствующее отверстие колодки через накладку. Ударами молотка формируют головку заклепки, например круглую 3, произвольной формы 4 и потайную 5. После формирования головок накладку поднимают, заклепки вынимают из отверстий колодки, а затем и из отверстий накладки.

У заготовок под заклепки диаметром больше 10 мм нагревают один конец до ковочной температуры, холодным концом вставляют в отверстие колодки и оправкой 2

Рис. 9.6. Приспособление для изготовления заклепок

Рис. 9.7. Получение поковки для деталей в виде скобы, серьги ил«| вилки '3

формируют головку заклепки. В этом случае холодный] конец не деформируется и после формирования головой' заклепку свободно удаляют из отверстия колодки. Если же заготовка нагревалась полностью, то готовая заклепки легко удаляется из отверстия в колодке после остывания^ Если будет затруднительно извлечь заклепки из отверстйЦ колодки, то можно применять накладку, так же как npll изготовлении залепок холодным способом.

Описанное выше приспособление можно применять длр изготовления различных заклепок или использовать для получения заклепок одного типоразмера.

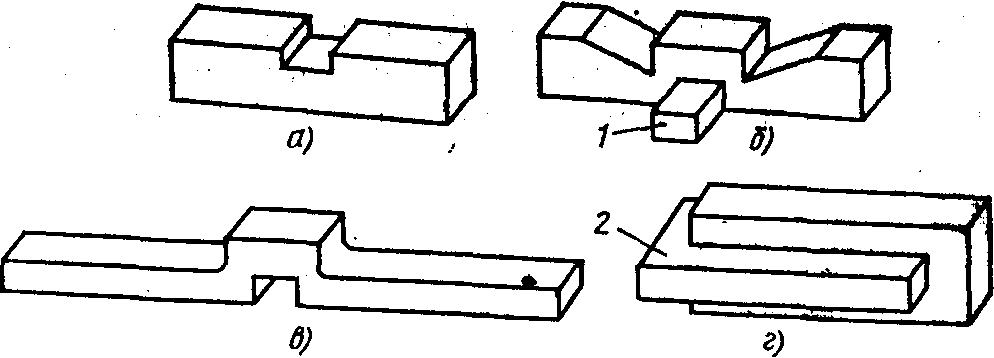

9.5. Скобы, серьги или вилки

Скобы, серьги или вилки куют в следующей последовательности. В нагретой заготовке соответствующих размеров посередине оформляют выемку (рис. 9.7, а) при помощи оправки 1 (рис. 9.7, б), которая на рис, 9.7, а не показана. Не вынимая оправки, заготовку переворачивают и с другой стороны заготовки односторонней треуголь-ной пережимкой (см. рис. 3.9, а) получают углубления, как показано на рис. 9.7, б. Концы заготовки протягивают (рис. 9.7, в). Затем, в полученную ранее выемку вставляют брусок 2, на нем загибают концы заготовки, как показано на рис. 9.7, г. Если требуется, то, не вынимая бруска, наружную часть поковки отделывают до требуемых размеров и формы.

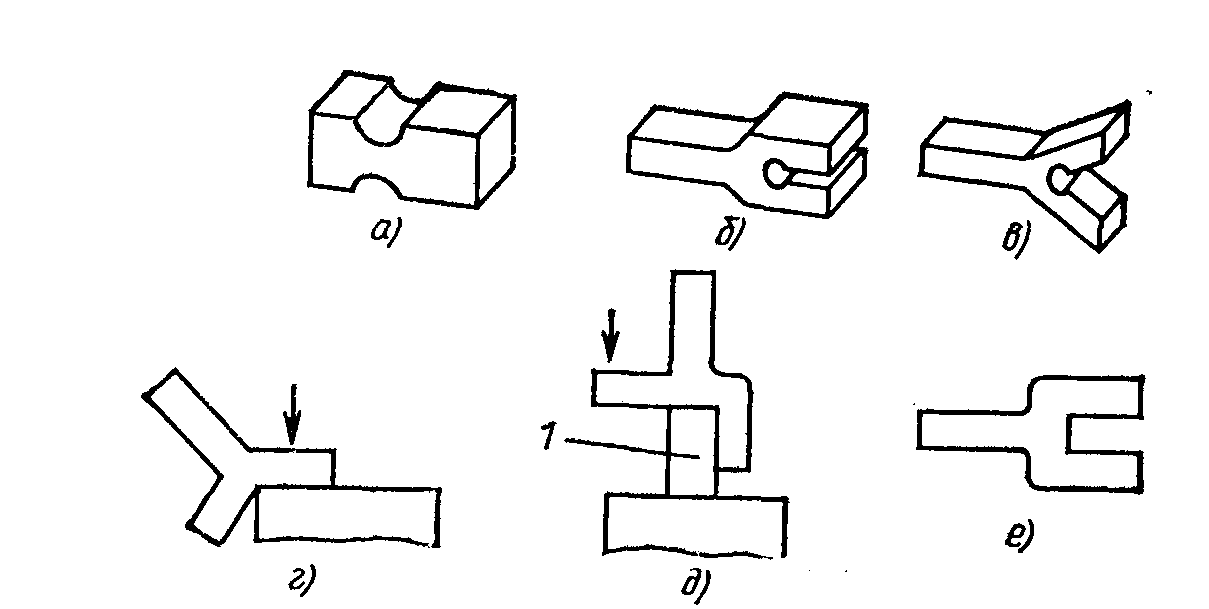

9.6. Вилка с хвостовиком

Заготовку из проката прямоугольного сечения пережимают (рис. 9.8, в). Один конец протягивают для образования хвостовика (рис. 9.8, б). На другом конце пробивают

191

Рис. 9.8. Ковка вилки с хвостовиком

отверстие и оформляют паз (рис. 9.8, б), а затем по этому пазу раздвигают конец (рис. 9,8, в). На наковальне отковывают проушины вилки (рис. 9.8, г). Затем на оправке / отгибают проушины вилки (рис. 9.8, д) и, не вынимая оправки, отделывают проушины вилки (рис. 9.8, е).