- •Глава 1

- •1.2. Общая характеристика кузнечных работ

- •Глава 2 Сведения о металлах

- •2.1. Химический состав и основные свойства стали

- •Маркировка сталей окраской

- •2.3. Цветные металлы и сплавы

- •Глава 3 Кузнечный инструмент и приспособления

- •3.1. Классификация кузнечного инструмента

- •3.2. Основной инструмент для ручной ковки

- •2 В. Г. Шмаков 33

- •3.3. Кузнечный инструмент для ковки на молотах

- •3.4. Вспомогательный инструмент и приспособления

- •3.5. Измерительный инструмент

- •3.6. Уход за инструментом

- •Глава 4 Кузнечное оборудование для ручной и машинной ковки

- •4.1. Кузнечные горны

- •4.3. Прочее оборудование и инвентарь

- •4.4. Пневматические молоты и оборудование

- •4.5. Уход за пневматическим молотом и рабочим местом

- •4.6. Типы кузниц ',

- •Глава 5 Изменение свойств металла и химического состава при нагреве и ковке

- •5.1. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

- •5.2. Режимы нагрева металлов

- •5.3. Дефекты при нагреве и меры их предупреждения

- •5.4. Изменения, происходящие в металлах при нагреве и ковке

- •5.5. Особенности ковки легированных и инструментальных сталей

- •Глава 6 Размеры и масса поковок и заготовок

- •6.1. Подготовка металла к ковке

- •6.2. Припуски, допуски, напуски и чертежи на поковки

- •Величины припусков и предельных отклонений для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин с отверстиями, мм

- •Величины припусков и предельных отклонений для гладких и ступенчатых поковок круглого, квадратного и прямоугольного сечений, мм

- •6.3. Определение размеров и массы поковок и заготовок

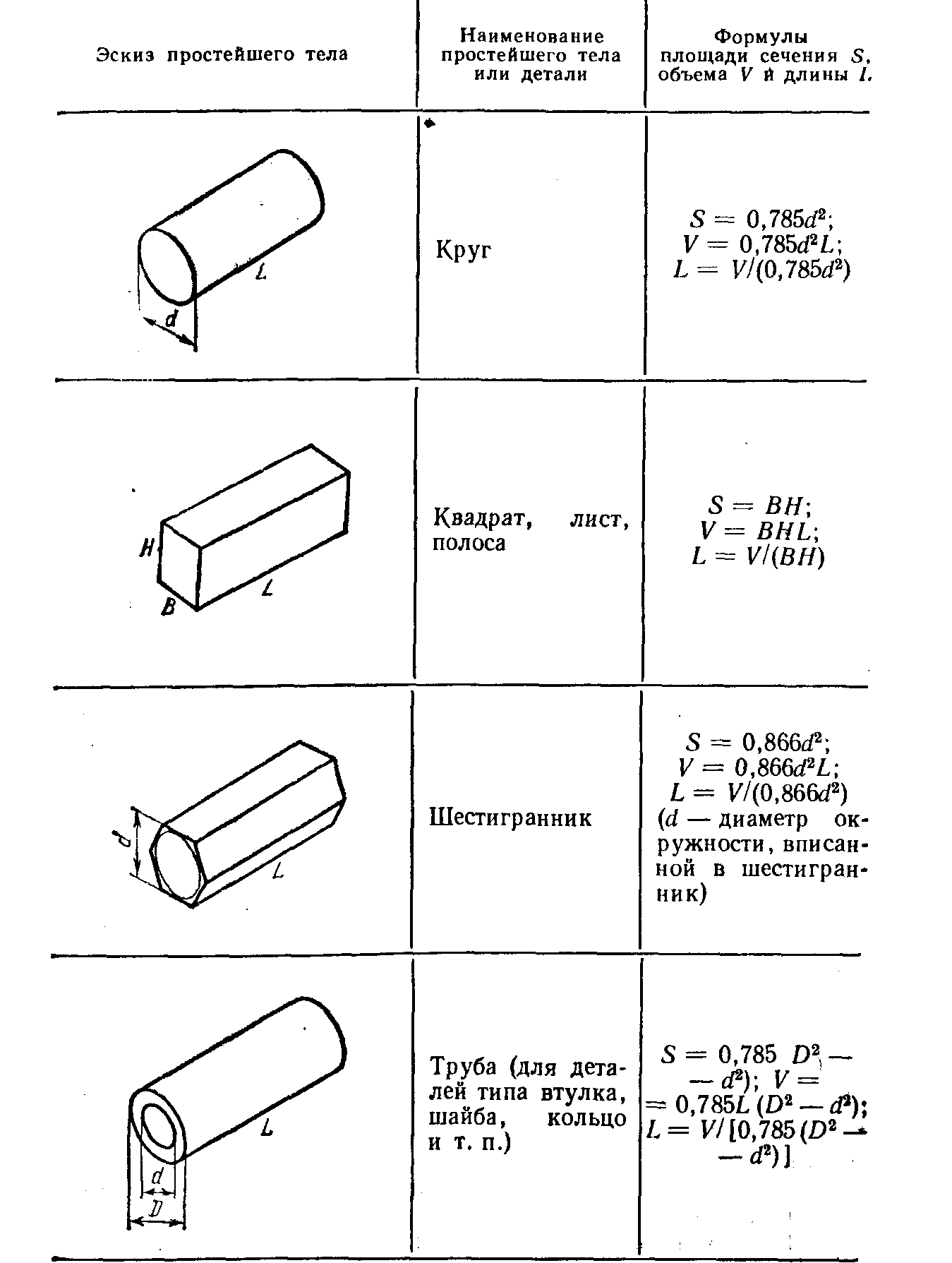

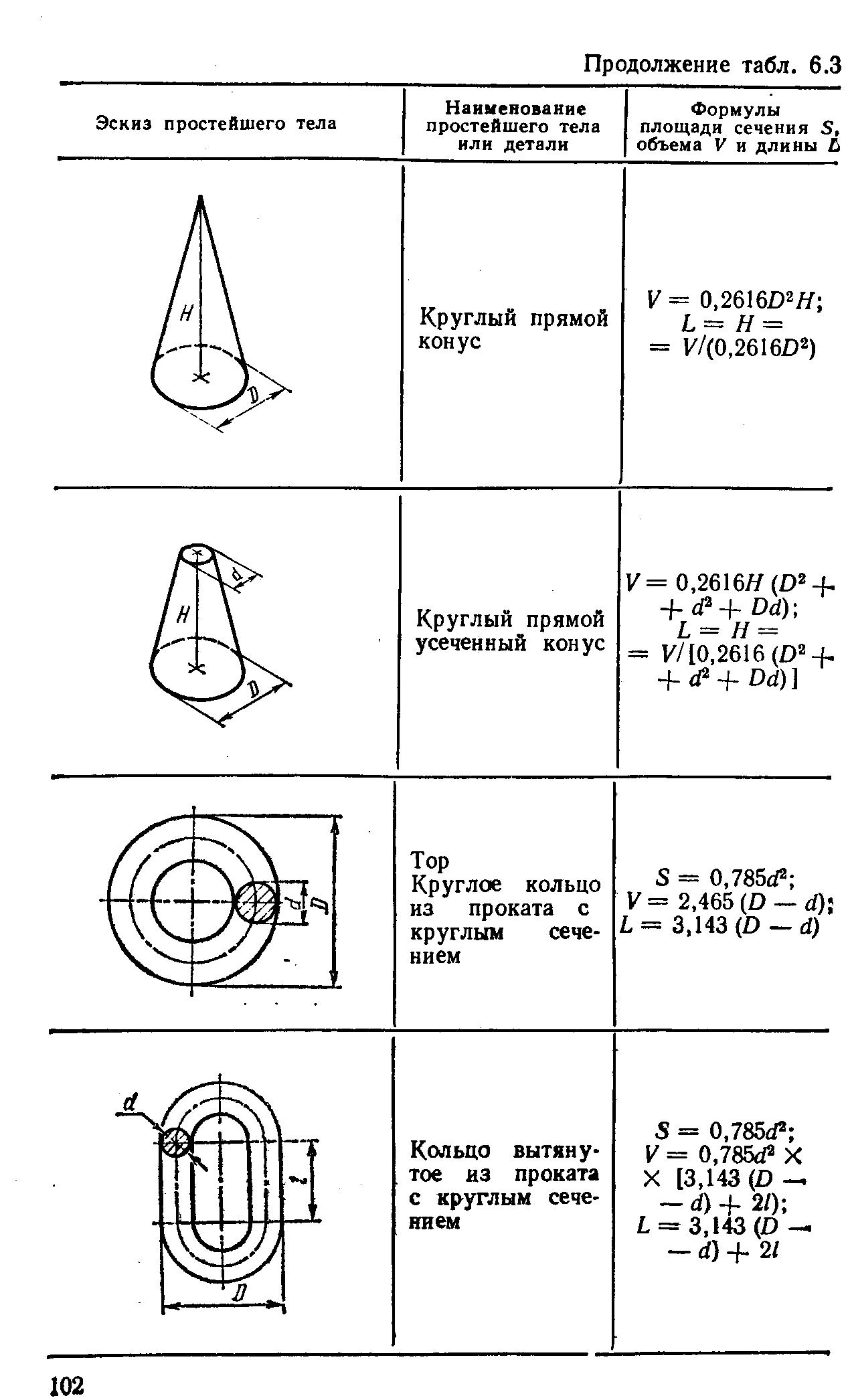

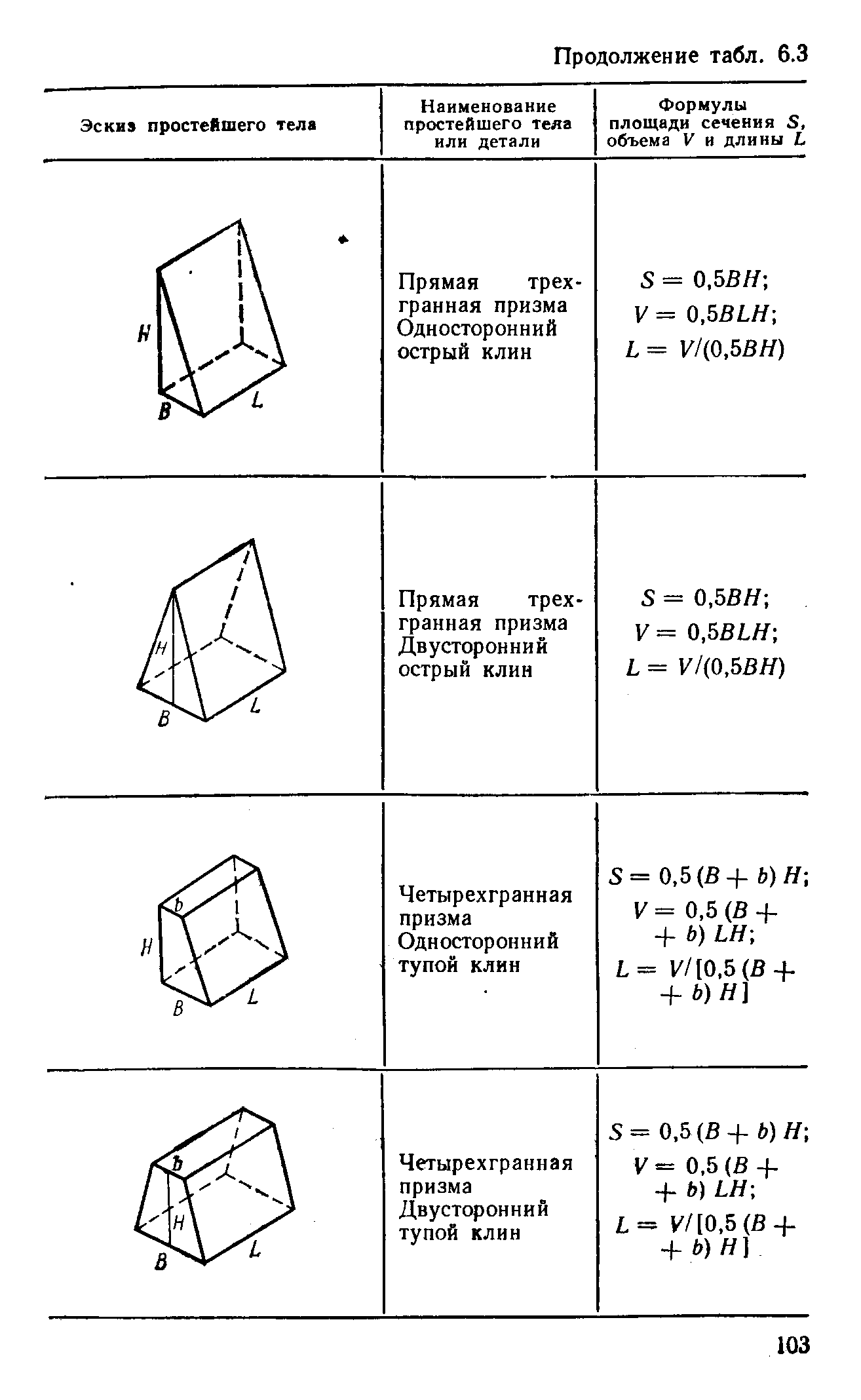

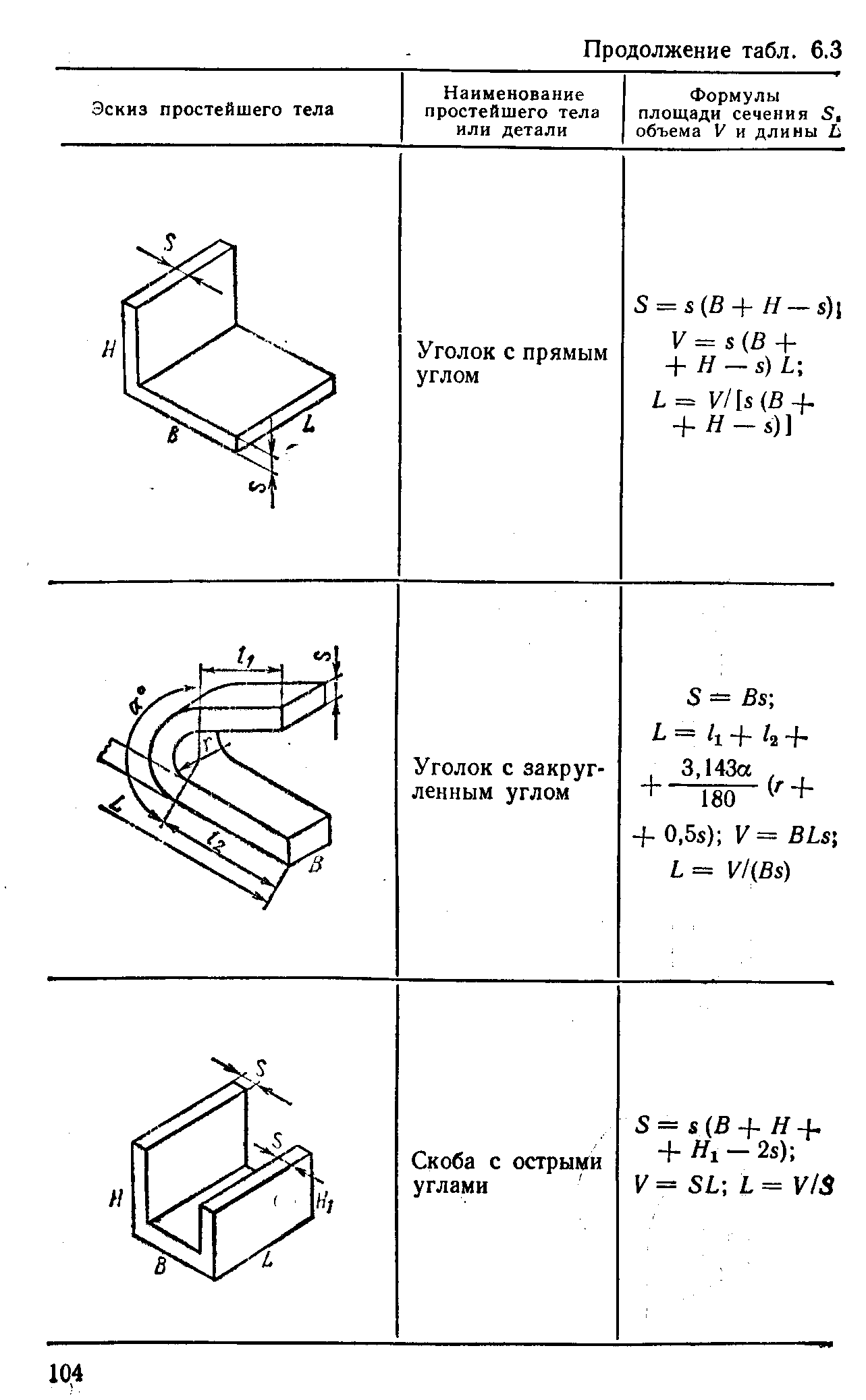

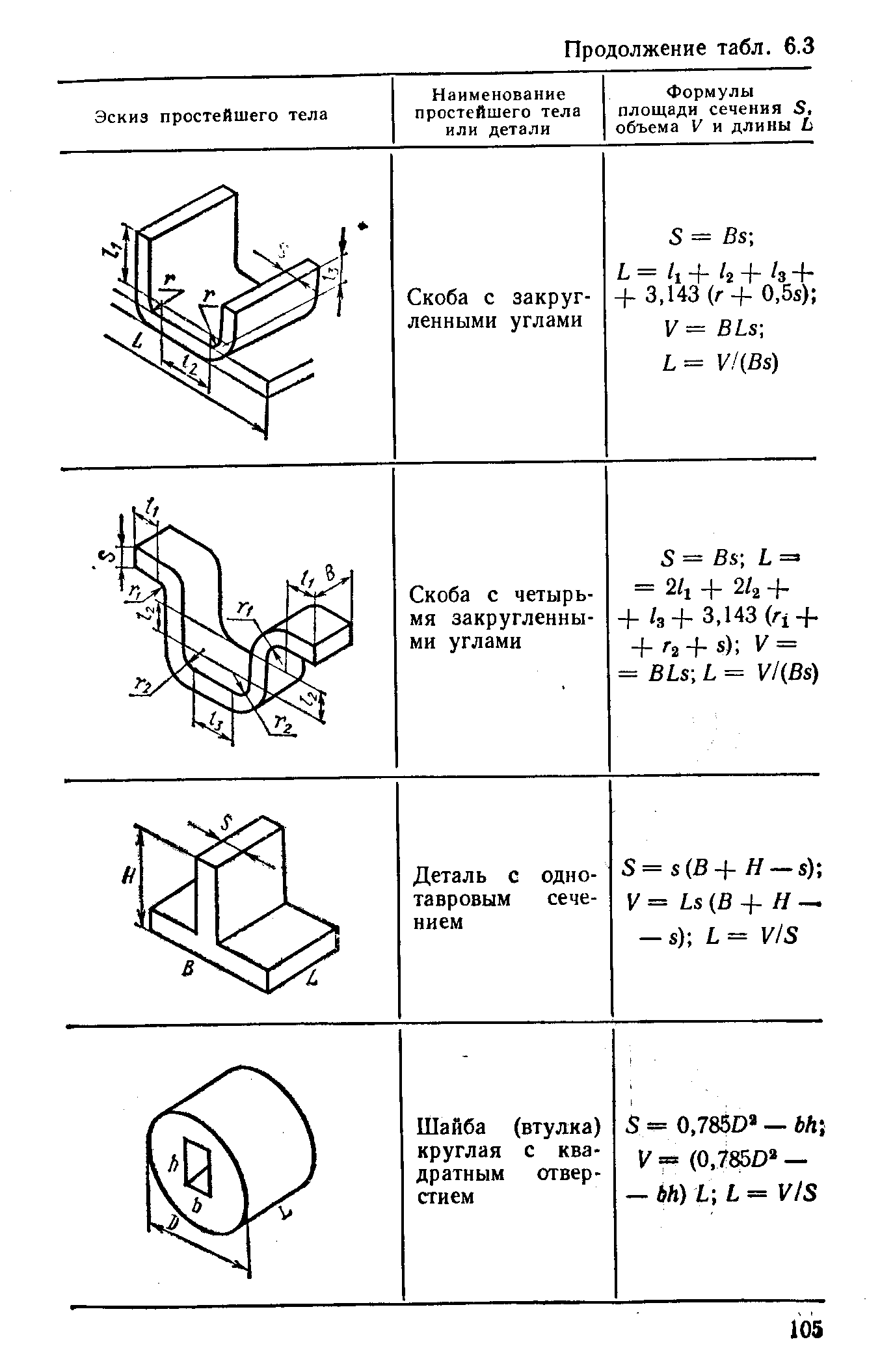

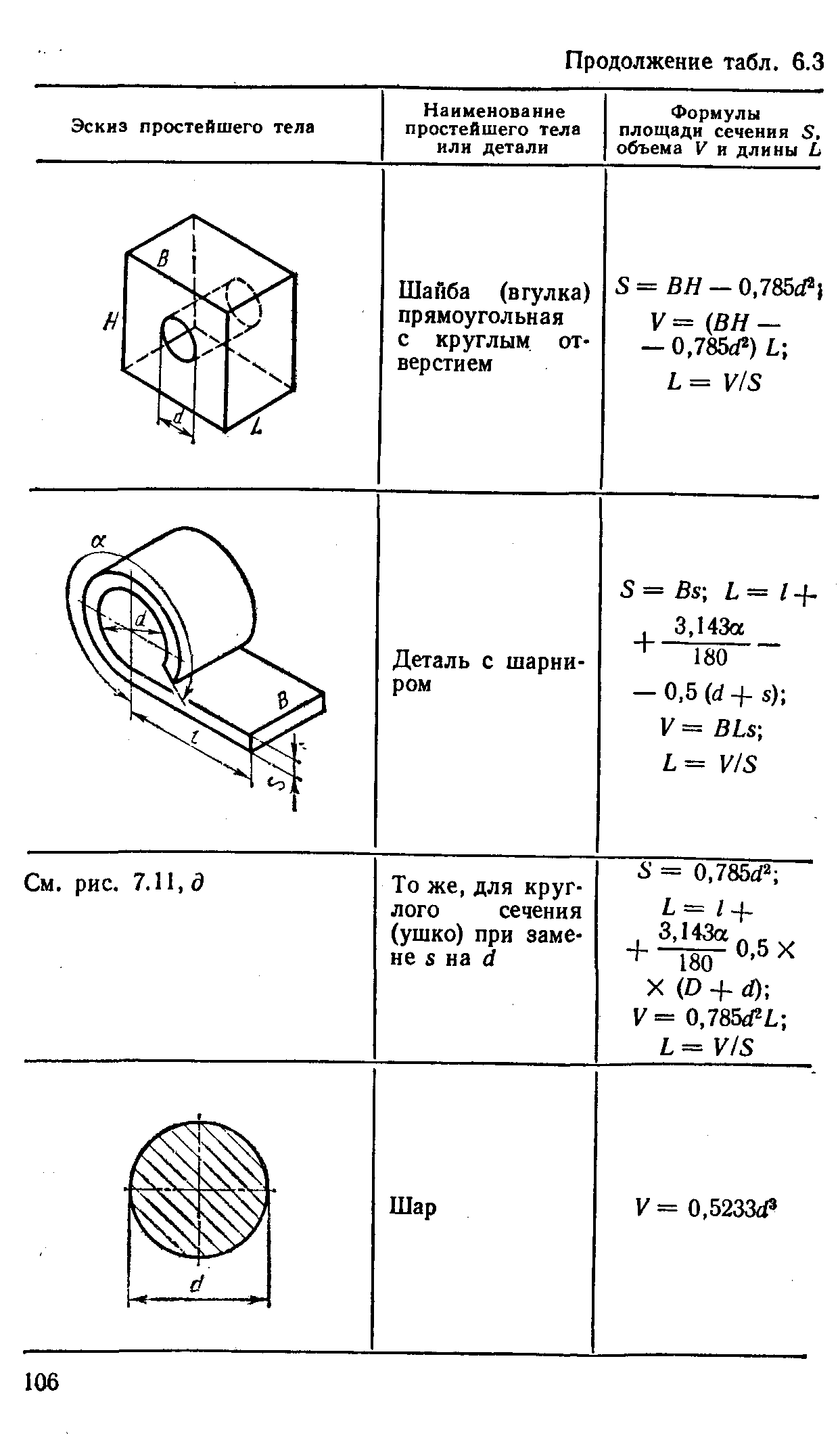

- •Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

- •Приближенные значения массы в виде отходов на обрубки и обсечки

- •6.4. Об эффективном использовании металла

- •Глава 7 Операции при ковке металла

- •7.1. Классификация поковок и операций ковки

- •7.2. Предварительные операции

- •7.3. Протяжка, разгонка и раскатка

- •7.5. Проколка, прошивка, пробивка и раздача отверстий

- •7.7. Передача и скручивание

- •7.9. Вспомогательные операции

- •7.10. Отделочные операции

- •7.11. Особенности выполнения кузнечных операций при ковке на молотах

- •Глава 8

- •8.3. Термическая обработка

- •8.4. Виды и режимы термической обработки сталей

- •Режимы термической обработки некоторых углеродистых и легированных сталей

- •8.6. Термическая обработка цветных металлов и сплавов

- •8.7. Защита поверхностей деталей от корро3"**

- •8.8. Контроль и дефекты поковок

- •Глава 9

- •9.1. Болты

- •9.2. Гайки

- •9.3. Костыли

- •9.7. Рычаг с бобышкой

- •9.8. Вилка с хвостовиком и бобышками

- •9.12. Хомуты

- •9.14. Однорогий крюк

- •9.15. Ушки и кольца

- •9.16. Кольца для цепи

- •9.17. Пружины

- •Глава 10

- •10.2. Кузнечный инструмент для ручной ковки

- •10.3. Кузнечный инструмент для ковки на молотах

- •10.4. Гаечные ключи

- •10.5. Плоскогубцы

- •10.6. Резцы

- •10.7. Топоры

- •Глава 11 Ковка лошадей

- •11.1. Сведения о ковке, копытах,

- •11.2. Инструмент, подковы и подковные гвозди

- •8 В. Г. Шмаков 225

- •Размеры и масса подковных гвоздей

- •11.4. Ковка неправильных и больных копыт

- •Глава 12 Способы ремонта деталей машин| с применением кузнечных операций

- •12.1. Правка деталей

- •12.2. Ремонт деталей разгонкой, осадкой, высадкой и гибкой

- •12.3. Раздача и напрессовка деталей

- •12.4. Сварка и наплавка деталей

- •Глава 13 Ремонт телег и саней

- •13.1. Телеги

- •13.2. Сани

- •Глава 14 Техника безопасности

- •14.1. Требования к помещениям кузниц, оборудованию и инструменту

- •14.2. Индивидуальные средства по охране здоровья рабочих и гигиена труда

- •14.3. Техника безопасности при ручной и машинной ковке

- •14.4. Первая помощь при несчастных случаях

- •Глава 8. Завершающие операции, контроль и де-

- •Глава 9. Примеры ковки типовых деталей. .... 185

Формулы для определения площадей сечения объемов и длины наиболее распространенных простейших тел

Таблица 6.4 Плотность некоторых металлов и сплавов

Металл Плотность V, Металл Плотность f, или сплав кг/мм3 или сплав кг/мм*

Алюминий 2,7. Ю-6 Олово 7,31-Ю-8 Бронза 8,8- КТ-6 Свинец 11,35-Ю-6 Дюралюминий 2,8-10-' Сталь 7,85.10-° Латунь 8,6.10-° Цинк 7,14.10-" Медь 8,96. Ю-8 Чугун 7-Ю-6

При последующих подогревах металла от температуры конца ковки (600 ... 800 °С) до температуры ковки (см. табл. 5.1) угар, примерно, будет составлять 0,75% или 0,75 массовой доли от угара, образующегося при полном нагреве. Тогда массовую долю на угар, при нескольких нагревах, можно будет определять по формуле

Отуг = /"1 (1 + 0,75/г) /Пд, (6.8)

где /Л1 — массовая доля угара от поковки при первом полном нагреве; п — число последующих подогревов, при ковке металла только с одним полным нагревом п == = 0; /Пп — масса готовой поковки, кг.

Отходы в виде обрубков и обсечек зависят от типов поковок и приближенные величины их можно принимать из табл. 6.5.

Отходы металла на припуски и напуски приходится определять для каждой поковки отдельно с учетом ее формы по формулам из табл. 6.3, а в общем виде отходы на припуски и напуски определяются

/"ПН =/"П ——/"Д. (6.9)

где /Ппн — суммарная масса припусков и напусков; Отд — масса детали по чертежу.

Следовательно, общая массовая величина отходов металла относительно детали определяется как сумма

/"отх == /"р + /"к + т» + /"уг + /"обр + /"пн. (6.10) При этом массу поковки можно определить

/"п = /"д + /"пн> (6.11)

а массу заготовки, поступающую на операцию нагрева, /"з =-- "in + ttly г + '"обр + /"в. (6.12)

Таблица 6.5

Приближенные значения массы в виде отходов на обрубки и обсечки

Типы поковок

|

на обрубки и обсечки, кг

|

||

Валы, валики, бруски квадратные,

|

"Wp =

|

(0,05 ..

|

•0,1)/пп

|

прямоугольные, шестигранные и дру

|

|

|

|

гие простые поковки

|

|

|

|

Валы и валики с уступами или фланцами, болты, башмаки, траверсы

|

'"обр =

|

(0,1 ...

|

0,15)m„

|

Гаечные ключи, шатуны

|

'"oSp ==

|

(0,15..

|

0,18)отп

|

Тяги разной формы, рычаги

|

/"обр =

|

(0,15...

|

0,2) тп

|

Коленчатые валы

|

'"обр =

|

(0,14...

|

0,25) Отд

|

Рычаги, сложные шатуны кривошипов

|

'"обр =

|

(0,18...

|

0,25) та

|

Поковки небольших размеров с флан

|

'"обр =

|

(0,25...

|

0,3) та

|

цами

|

|

|

|

Здесь следует иметь в виду, что масса т, включается в формулу (6.12) только при получении отверстий в поковках с выдрами. В редких случаях поковки являются готовыми деталями. Тогда из формулы (6.11) исключают отходы на припуски и напуски.

При определении массы, размеров и объема поковок и заготовок могут быть использованы следующие зависимости.

Если известен объем поковки, заготовки или детали, то их массы определяются по формуле (2.3).

Длина заготовки для выбранного сечения прокатного профиля определяется по формуле по массе

^з == /"з/(5у), (6.13)

где 5 — из табл. 6.3.

Таким образом, для определения массы поковки, массы и размера по длине заготовки требуется знать массу готовой детали, размеры поковки из чертежа, сечение проката для заготовки и плотность металла. Зная это и используя формулы (6.2) ... (6.14), а такжесведения

10$,

из табл. 6.3 ... 6.5, определяется масса поковки, масса и размер по длине заготовки.

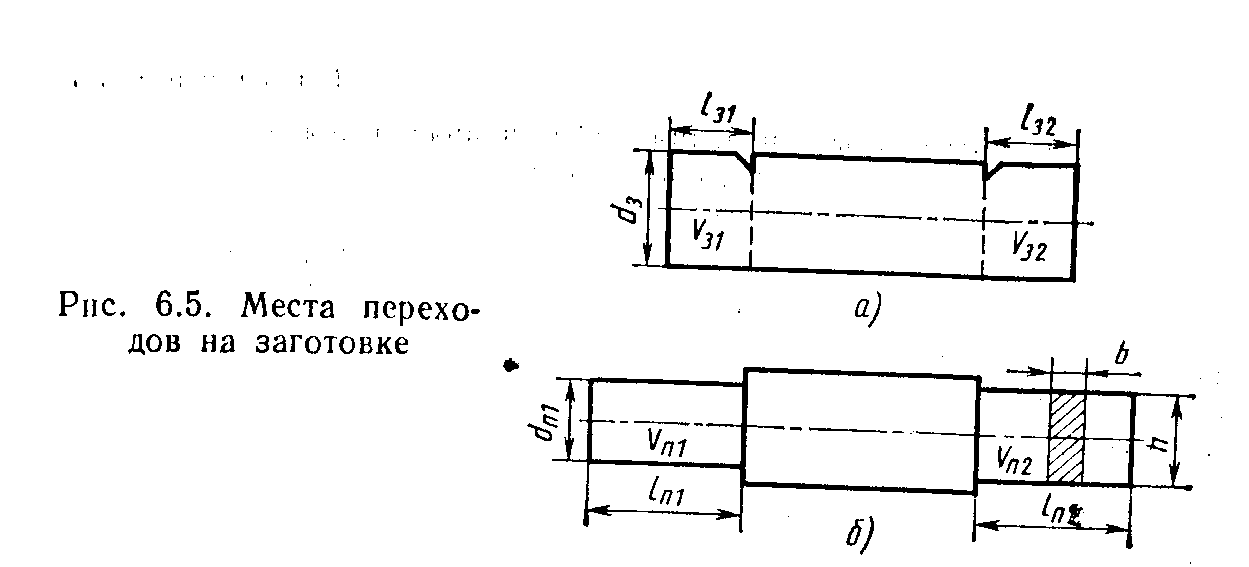

При ковке обычно требуется определять место перехода ковки от одного сечения к другому или откуда начать протяжку, где поставить зубило или топор для выполнения надрубки. Этот вопрос решается на основании закона постоянства металла, т. е. объемы частей поковки приравниваются к объемам заготовки, из которой они будут получены. Например, для заготовки (рис. 6.5, а), из которой будет получена поковка (рис. 6.5, б}, можно записать равенства: Vni = Vai и V^ = V^. Затем эти объемы заменить их значениями из табл. 6.3 и из полученных уравнений определить расстояния от концов заготовки до мест, где надо делать надрубки для получения концевых частей поковки.