- •1. Описание конструкции изделия

- •3 Технология изготовления сварной конструкции.

- •3.1. Выбор способа сварки Сущность процесса автоматической сварки под флюсом.

- •Достоинства способа:

- •Недостатки способа:

- •Области применения:

- •3.4 Выбор сварочного оборудования

- •Автомат а1416 состоит из:

- •3.5 Выбор сварочных приспособлений

- •4. Нормирование

- •5 Контроль качества

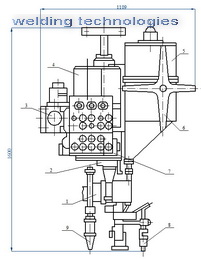

3.4 Выбор сварочного оборудования

Подвесной самоходный сварочный автомат А-1416 служит для 2-х дуговой сварки под слоем флюса сплошной проволокой. Сварочный автомат используется для сварки и наплавки легированных и низкоуглеродистых сталей. Скорость сварки и подачи проволоки не зависит от параметров дуги.

Широкий спектр применения сварочного автомата обеспечивается за счет настройки скорости подачи электродной проволоки и скорости сварки, благодаря сменным шестерням и системе плавной регулировки.

Автомат а1416 состоит из:

м

еханизм

подачи электродной проволоки;

еханизм

подачи электродной проволоки;суппорт поперечной настройки;

самоходная тележка;

штанга

флюсоаппарат;

катушка с тормозом;

механизма подъема;

датчик слежения;

флюсоотсос;

Состоит из следующих основных сборочных единиц : сварочной головки, содержащей механизм подачи проволоки с правильным устройством, токоподводящий мундштук и устройством для защиты зоны дуги флюсом; подъёмного механизма для механизированного перемещения подвесной сварочной головки на вертикальной штанге; флюсоаппаратом, снабженного флюсовсасывающим устройством инжекторного типа, самоходной тележки велосипедного типа на которой закреплены сборочные единицы автомата, служащей для перемещения его вдоль свариваемого изделия с рабочей и маршевой скоростями. Скорости сварки и подачи электродной проволоки регулируют подбором сменных шестерён.

3.5 Выбор сварочных приспособлений

При сборке двутавровой балки необходимо обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг другу с допускаемыми по чертежу местными зазорами в стыках и соединение прихватками. Для этого используют сборочные приспособления с винтовыми и пневматическими прижимами. Для предотвращений потери устойчивости стенки при зажиме используют катучие балки с крюками-захватами и винтовыми прижимами. полностью механизировать сборочные работы позволяет приспособление с самоходным порталом на которых расположены пневматические прижимы и электромеханический привод.

Сборка балки должна быть достаточно точной, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование станов для сборки двутавровых балок позволяет повысить производительность сборочных операций в несколько раз.

С помощью стана достигается симметрия расположения стенки относительно полок балки, обеспечивается взаимная перпендикулярность полки и стенки балки.

Эффект использования сборочного стана обеспечивается быстродействием и надежностью механизма позиционирования элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные гидравлическими прижимными механизмами.

Сборка двутавровой балки осуществляется в 2 этапа: сборка профиля T-образной формы, затем балка кантуется на 180° и собирается двутавр.

Стан AWH.8015 для сборки двутавровых балок

Основные достоинства

Стан для сборки двутавровой балки - это оборудование совмещающее простоту управления и высокую производительность. Стан позволяет производить операции сборки балки с необходимой точностью позиционирования, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Сборка балки на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве.

Стан для сборки двутавровых балок оснащён двумя сварочными источниками Panasonic KR 350 (Япония) и програмно логическим контроллером.

Сборка балки

Подготовленные заготовки (полосы) укладываются с помощью крана на входной конвейер стана для сборки балки, фиксируются и позиционируются с помощью трех комплектов зажимов сборочного стана. Затем сборочный стан, в соответствии с исходными параметрами стенки и полок, производит центрирование и гидравлическое обжатие заготовок.

3.6 Проектирование техпроцесса сборки и сварки изделия (технологическая инструкция и тех.карта)

Технологический процесс сборки-сварки двутавровой балки :

№ операции |

Наименование и краткое содержание операции |

Оборудование и инструмент для сборки и сварки |

1 |

Зачистка. Основной металл очищают от ржавчины, масла, влаги, рыхлого слоя окалины. Допускается зачистка не всей поверхности свариваемых деталей, а только части поверхности кромок шириной 30–40 мм. Особенно тщательно зачитают торцы свариваемых кромок. |

Для удаления масел применяют ветошь. Дробометную машину. |

2 |

Правка. Правку листовой стали производят в холодном состоянии. При этом устраняют общие и местные неровности, волнистость кромок, саблевидность. Правку мелких листовых деталей после резки на гильотинных или пресс-ножницах выполняют на листе металла 25–30 мм. Детали раскладывают в один слой, и лист с деталями пропускают между валками листоправильной машины до полного выправления металла.

|

Четырехвалковая правильно – гибочной машине Х2М-С-600 (Чехословакия). Листоправильная машина. |

3 |

Разметка. Разметкой называют процесс вычеркивания детали на материале в натуральную величину с нанесением линей сгибов, вырезов и центров отверстий. При заготовке нескольких одинаковых деталей их размечают по шаблону с допуском на резку. |

Мерительный инструмент.

|

4 |

Резка. Для холодной резки прокатной стали преимущественно применяют гильотинные, уголковые и сортовые ножницы для резки балок и швеллеров, снабженные различными приспособлениями. Широко применяют кислородную и плазменную резку. Кислородную резку следует выполнять механизированными способами-автоматами и переносными полуавтоматами. Так как подкрановая балка является ответственной несущей конструкцией, высота неровностей реза после машинной газовой резки должна быть не более 0,3 мм, в противном случае необходимы продольные кромки балки строгать на кромкострогальном станке модели НВ Фирмы «Вагнер», ФРГ. |

Кромкострогальный станок модели НВ Фирмы «Вагнер», ФРГ. Гильотинные, уголковые и сортовые ножницы.

|

5 |

Подготовка кромок под сварку. Подготовка кромок состоит в ровной обрезке и разделке их по определенной форме в зависимости от толщины металла. Для разделки кромок используют механическую обработку: токарную, строгание, фрезерование, обрезку на гильотинных ножницах. Зачистку кромок выполняют механическими способами: пескоструйным, дробеструйным, металлическими щетками, абразивными кругами или химическим способом. |

Токарные, строгальные, фрезеровочные станки. Обрезку на гильотинных ножницах.

|

6 |

Сборка. Сборка сварной конструкции заключается в размещении ее элементов в порядке технологической карты и предварительном скреплении их между собой с помощью приспособлений и наложений прихваток. От качества сборки в значительной степени зависит качества сварной конструкции. |

1. клинья; 2. упоры из листов и угловых профилей; 3. угловая сталь на прихватках с болтом; 4. скобы; 5. струбцина (Рис. 1) см. приложение стр. 12. |

7 |

Сварка. Это наиболее производительный способ электродуговой сварки; его применяют для прямолинейных стыковых швов длиной более 500 мм, продольных и кольцевых швов листовых конструкций и угловых швов длиной болееЗм. Сварку производят голой электродной проволокой. Место сварного шва покрывают ровным слоем флюса толщиной 30–40 мм. |

Для сварки используется проволока марки Св08Г2СА и флюс марки АН-348, ОСЦ-45, А348АМ.

|