Реферат

Курсовий проект 35 ст ., 7 джерел, 2 креслення.

Мета проекту: спроектувати пластинчастий теплообмінник для охолодження пивного сусла продуктивністю 5 м3/год.

В проекті розглянуті існуючі методи і апарати для охолодження пивного сусла, зробені конструктивні розрахунки апарата, обґрунтовано вибір пластинчастого теплообмінника. Проведено розрахунок теплового балансу процесу охолодження, розрахунок і вибір допоміжного обладнання.

В процесі виконання проекту спроектовано і розраховано пластинчастий теплообмінник.

ТЕПЛООБМІННИК, ПИВНЕ СУСЛО, ВОДА, РОЗСІЛ, ПЛАСТИНА, СЕКЦІЯ.

Зміст

Зміст

ВСТУП Ошибка! Закладка не определена.

1. АПАРАТУРНО-ТЕХНОЛОГІЧНА СХЕМА 10

2.РОЗРАХУНОК ПЛАСТИНЧАСТОГО ТЕПЛООБМІННИКА 11

2.1 Вихідні дані: 11

2.2 Тепловий баланс 12

2.3 Конструктивні розрахунки 15

3.РОЗРАХУНОК І ПІДБІР НАСОСА 28

3.1 Розрахунок насосу 28

ВИСНОКВКИ Ошибка! Закладка не определена.

ПЕРЕЛІ ПОСИЛАНЬ Ошибка! Закладка не определена.

ВСТУП

Теплообмінні апарати та основи теплопередачі

Теплообмін – процес передачі теплоти від одного тіла до другого. Рушійною силою теплообміну є різниця температур. Мірою теплообміну вважають кількість переданої теплоти.

Теплообмінний апарат – пристрій, в якому здійснюється процес передачі тепла від одного теплоносія до іншого. В якості гарячого теплоносія у харчовій промисловості може використовуватися нагріта рідина, пара , газ та мінеральні масла. Найбільш поширеними і доступними охолоджувальними теплоносіями є вода і повітря.

Охолодження водою здійснюють здебільшого в поверхневих теплообмінниках

Охолодження повітрям здійснюють природним і штучним способами У разі природного охолодження гарячий продукт охолоджується внаслі- док втрати теплоти в навколишнє середовище.

Найефективніше природне охолодження відбувається в зимовий період при низькій температурі повітря.

Штучне охолодження повітрям використовують у змішувальних теплообмінниках -градирнях, в яких повітря подають знизу, а зверху стікає охолоджувана вода. Порівняно з водою повітря доступніше, не забруднює поверхню теплообміну. Через це незважаючи на значно менші коефіцієнти тепловіддачі та об'ємної теплоємності, у сучасній технології спостерігається тенденція до заміни води як охолоджувального теплоносія повітрям.

При виборі типу і конструкції теплообмінника враховують наступні фактори:

- Природу нагріваємого або охолоджуваного середовища (продукту);

- Періодичність роботи апарату;

- Характер гріючого

теплоносія;

Характер гріючого

теплоносія;

- Хімічну агресивність теплоносіїв по відношенню до конструкційного матеріалу;

- Теплові деформації різних частин теплообмінника;

- Конструктивну досконалість: простоту пристрою, малі вага і габаритні розміри, технологічність конструкції, високий ККД.

Використовують такі основні конструктивні схеми теплообмінників:

елементні,

сорочкові,

трубчасті,

пластинчасті,

змієвикові і деякі інші.[1]

Теплообмінники класифікують так:

1) за видом теплоносіїв залежно від агрегатного стану їх - парорідинні рідиннорідинні, газорідинні, газогазові, парогазові;

2) за конфігурацією поверхні теплообміну - трубчасті апарати з прямими трубками, трубчасті апарати з U-подібним трубним пучком, спіральні пластинчасті, змійовикові, ребристі;

3) за компонуванням поверхні нагріву – кожухотрубні, типу «труба в трубі», зрошувальні, заглибні, оболопкові.

Усі теплообмінні апарати поверхневого типу можна класифікувати залежно від напрямку потоків теплоносіїв:

1) прямотечійні, коли обидва теплоносії рухаються паралельно в одному напрямку.

2) протитечійні, коли обидва теплоносії рухаються в протилежних напрямках назустріч один одному;

3) з перехресною течією, коли теплоносії рухаються взаємно перпендикулярно;

4 ) із складнішими схемами різного поєднання прямотечії, протитечії і перехресної течії.

За способом передавання теплоти пластинчасті теплообмінники належать до поверхневих, де обидва теплоносії відокремлені один від одного твердою стінкою або по черзі контактують з однією і тією самою стінкою, яка бере участь у процесі теплообміну й утворює так звану поверхню теплообміну. За призначенням теплообмінного апарата цю поверхню називають поверхнею охолодження. Поверхневі теплообмінники, у свою чергу, поділяють на рекуперативні і регенеративні. В рекуперативних апаратах один бік поверхні теплообміну весь час омиває гарячий теплоносій, а другий - холодний. Теплота від одного теплоносія до другого передається крізь стінку з теплопровідного матеріалу, що їх розділяє. Напрямок теплового потоку в стійці лишається незмінним. У регенеративних апаратах одна й та сама поверхня теплообміну поперемінно омивається то одним, то другим теплоносієм. У період нагрівання, тобто під час контакту з гарячим теплоносієм, у твердих тілах що заповнюють апарат, акумулюється теплота, яка в період охолодження віддається рухомому холодному теплоносію. Напрямок потоку теплоти в стінках періодично змінюється. У харчовій промисловості для нагрівання й охолодження використовують переважно рекуперативні теплообмінники.

Найбільш ефективними і поширеними в харчовій промисловості є пластинчасті теплообмінники, їх застосовують, зокрема, для пастеризації молока, вершків, соків, різних напоїв та інших рідких продуктів та для охолодження пивного сусла, молока та інших рідин.

У деяких випадках, у зв'язку зі зміною технологічного режиму, виникає необхідність перекомпонування поверхні теплообміну, зміни числа паралельно включених каналів відповідно до зміненими витратами робочих середовищ або деяке збільшення, або зменшення загальної поверхні теплообміну.

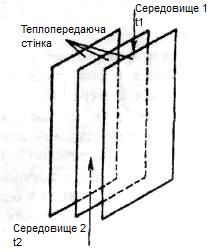

Найпростіший теплообмінник повинен мати не менше трьох пластин, що утворюють два канали, по одному з яких рухається гаряча робоча рідина, а по іншому холодна (рисунок 1).

Рисунок 1. Схема теплоперадаючого елемента пластинчатого теплообмінника.

У харчових виробництвах іноді спостерігається інтенсивне корозійне або ерозійне нерівномірне руйнування поверхні теплообміну тільки на певних несприятливих ділянках, у зв'язку, з чим виникає необхідність заміни поверхні теплообміну на цих ділянках. У всіх подібних випадках найбільш раціональною, а часто і незамінною є конструкція пластинчастих теплообмінників, які мають легко розбірну, що складається з окремих, зімкнутих елементів, поверхня теплообміну. Пластини в цих апаратах мають прокладки для ущільнення міжпластінних каналів при зборці всієї системи.[2]

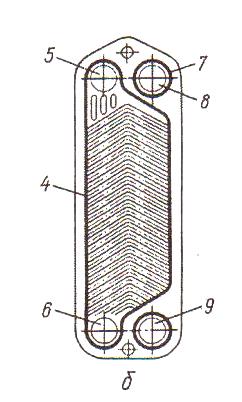

Кожна пластина має прокладки двох призначень:

а) велика гумова кільцева прокладка, що обмежує на лицьовій стороні пластини канал для відповідного потоку робочого середовища, що охоплює також два кутових отвори (з одного боку пластини або по діагоналі), через які відбувається приплив середовища в міжпластинний канал і стік з неї.

б) дві малі гумові прокладки , ізолюючі два інших отвори і створюють транзитний прохід для другого робочого середовища. Пластинчасті апарати часто використовують для підігріву і охолодження робочих середовищ без зміни їх агрегатного стану. При цьому зазвичай застосовують односекційні одно та багатопакетні апарати.

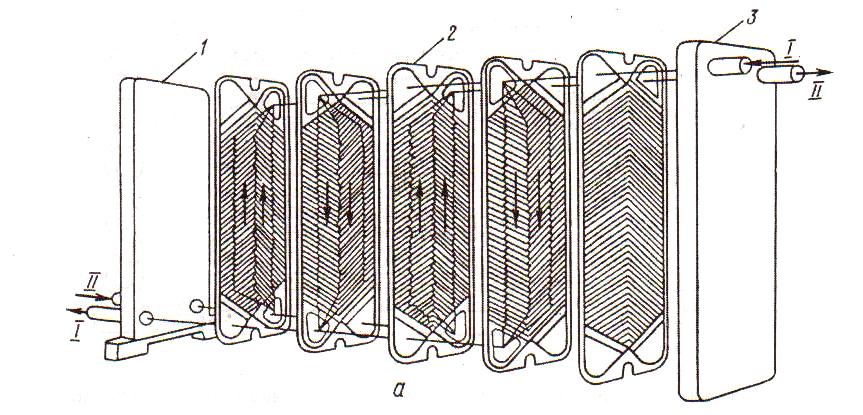

Поверхню теплообміну в них створюють гофровані паралельні пластини 2. У складеному вигляді пластини стиснуті між нерухомою 1 та рухомою 3 плитами, ущільнені пластини гумовими прокладками. Велика прокладка 4 (рис. 2, б) обмежує канал для проходження рідини I між пластинами крізь отвори 5 і 6. Малі кільцеві прокладки 7 ущільнюють отвори, крізь які протитечійно до рідини I надходить і виходить через отвори 8 і 9 рідина II. Продукт для оброблення у пластинчастому теплообміннику рухається тонким шаром (3...6 мм), що сприяє їнтенсифікації процесу. Завдяки рифленій поверхні пластин при порівняно малій швидкості руху рідини (0.3...0.8 м/с) внаслідок штучної турбулізації потоку досягають високих коефіцієнтів теплопередачі при незначному гідравлічному опорі.Пакет завжди обмежений пластиною, що має неповну кількість кутових отворів, такі пластини називають граничними.

Рисунок 2. Просторова схема руху робочих середовищ в однопакетному пластинчастому теплообміннику (а) і схема пластин (б)

Існують різні конструктивні варіанти граничних пластин з повною чи неповною кількістю кутових отворів, які відрізняються одне від іншого наявністю або відсутністю кільцевих прокладок.

Особливості конструкції пластини в цілому зазвичай визначає наступне:

а) конструкція гофр або профіль робочої теплообмінної стінки;

б) форма кутових отворів для підведення і відведення робочих середовищ і пристрої для зниження гідравлічного опору ділянок входу і виходу;

в) ущільнювальна система;

г) система підвіски пластин на рамі апарата і фіксація положення пластин в пакеті;

д) пристрій для безпечного обслуговування пакета пластин при аварійному порушенні герметичності прокладок;

з) пристрій допоміжних конструктивних елементів пластини, підвищують жорсткість зібраної системи, що сприяють технологічності виготовлення, створюють зручності обслуговування і ремонту і т. д.

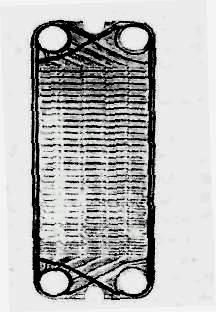

На рисунку 3 показана одна з конструкцій пластин, які випускаються промисловістю.

Рисунок 3. Стрічково-потокова платина «Альфа-Лаваль».[3]

В курсовому проекті ми використовуємо двосекційний пластинчастий теплообмінник, в якому охолоджуючі агенти – вода і розсіл. Пластинчастий теплообмінник в установці використовується для охолодження пивного сусла. Охолодження здійснюють за допомогою охолоджуваних теплоносіїв внаслідок теплообміну між ними і охолоджуваним середовищем.

Рисунок 4. Схема руху сусла та теплоносія в двосекційному теплообміннику.

Схема руху сусла та теплоносія в двосекційному теплообміннику показана на рисунку 4. В водяній секції сусло охолоджується водою, проходячи паралельними потоками послідовно через пакети пластин. Холодна вода в водяній секції протитоком по відношеню до сусла проходить також паралельними потоками через пакети пластин. В розсольній секції сусло паралельними потоками проходить послідовно по пакетам пластин, а розсіл — через всю секцію паралельними потоками через пакет пластин. Використовуючи різні схеми компоновки пластин, можна змінювати продуктивність теплообмінника та ступінь охолодження продукта.[1]