- •Министерство образования Российской Федерации московский государственный технический университет им. Н.Э. Баумана

- •Задание

- •1.1. Требования к материалам для зубчатых колес

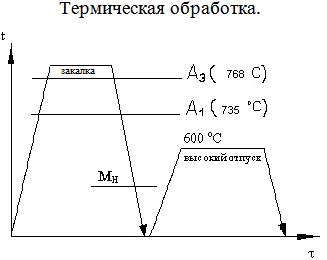

- •Hb 241 после отпуска при 600 с.

- •1) Закалка:

- •2) Отпуск:

- •2.2. Способы дополнительного повышения конструкционной прочности шестерни, изготовленной из стали 40хн.

- •3. Основные требования к стали 40хн. Сведения о стали 40хн:

- •Использование в промышленности:

- •Требования, предъявляемые к изделиям из стали 40хн:

- •Влияние легирующих элементов:

- •Недостатки стали 40хн:

- •Список используемой литературы

Министерство образования Российской Федерации московский государственный технический университет им. Н.Э. Баумана

Домашнее задание по курсу:

Материаловедение

«Д-1»

Выполнил:

Студент группы РК5-41

Брыкин К.И.

Проверил:

Андреев П.П.

Москва, 2014

Задание

Для изготовления валов, зубчатых колес, муфт и других ответственных деталей, подвергающихся вибрационным и динамическим нагрузкам, применяются среднеуглеродистые хромоникелевые стали.

1) Сформулируйте требования к материалам для зубчатых колес. Укажите и обоснуйте режим упрочняющей термической обработки шестерни из стали 40ХН для получения твердости НВ 240-250, ударной вязкости KCU>0.5 МДж/м*м. Постройте график термообработки в координатах температура-время с указанием: температура нагрева, время выдержки, среды охлаждения.

2) Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки. Перечислите возможные способы дополнительного повышения конструкционной прочности шестерни, изготовленной из этой стали.

3) Приведите основные требования к этой стали :химический состав по ГОСТу, область применения, требования, предъявляемые к этому виду изделий, механический свойства после выбранного режима термической обработки, технологические свойства, влияние легирующих элементов, достоинства и недостатки.

1.1. Требования к материалам для зубчатых колес

От зубчатых колес требуется износостойкость профилей и торцов зубьев.

Высокая твердость поверхности необходима для затруднения истирания контактных поверхностей при их проскальзывании. Наиболее полно этому требованию удовлетворяют стали, имеющие твердый поверхностный слой, а также вязкую и достаточно прочную сердцевину, способную противостоять действию ударных нагрузок.

Для обеспечения этих свойств вводят легирующие элементы, что повышает конструкционную прочность стали. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых. Высокие механические свойства при улучшении возможны лишь при обеспечении требуемой прокаливаемости, поэтому она служит важнейшей характеристикой при выборе этих сталей. Кроме прокаливаемости важно получить мелкое зерно и не допустить развития отпускной хрупкости.

Механические свойства легированных сталей, для изделий с крупным сечением, значительно выше, чем механические свойства углеродистых сталей. Особенно сильно повышается предел текучести, относительное сужение и ударная вязкость, благодаря хорошей прокаливаемости и наличием мелкого зерна. Для достижения высокой прокаливаемости сталь чаше легирую более дешевыми элементами - марганцем, хромом и бором, реже дорогими - никелем и молибденом.

1.2. Термическая обработка шестерни из стали 40ХН для получения твердости НВ 240-250, ударной вязкости KCU> 0.5 Мдж/м*м.

(+[2.1] описание структурные превращения в стали на всех стадиях термической обработки)

Обычная термическая обработка таких сталей — закалка и высокий отпуск в масле (в воде) (550 — 650 °C).

(Закалка – термическая обработка, в результате которой в сплаве образуется неравновесная структура. Конструкционные и инструментальные стали закаливают для упрочнения. После закалки на мартенсит и высокого отпуска свойства легированных сталей определяются концентрацией углерода в мартенсите. Чем она выше, тем больше твердость и прочность, ниже ударная вязкость. Легированные элементы влияют на механические свойства косвенно, увеличивая или уменьшая концентрацию углерода в мартенсите. Карбидообразующие элементы (Cr, Mo, W,V) увеличивают прочность связи атомов углерода с атомами твердого раствора, снижают термодинамическую активность (подвижность) атомов углерода, способствуют увеличению его концентрации в мартенсите, т.е. упрочнению. Таким образом, задача закалки — получение структуры мартенсита с максимальным процентным содержанием углерода.

Высокий отпуск состоит в нагреве закаленной детали до температуры 450...650°С, выдержке при этой температуре и охлаждении. Углеродистые стали охлаждаются на воздухе, а хромистые, марганцовистые, хромокремниевые - в воде, так как медленное охлаждение их приводит к отпускной хрупкости. При таком отпуске почти полностью ликвидируются закалочные напряжения, увеличивается пластичность и вязкость, хотя заметно уменьшается твердость и прочность стали. Закалка с высоким отпуском по сравнению с отжигом, создает наилучшее соотношение между прочностью стали и ее вязкостью. Такое сочетание термообработки называют улучшением. Улучшению подвергают сильнонагруженные детали машии, изготовленные из углеродистых сталей с содержанием углерода 0,3...0,5%)

![]() Примем

вариант термической обработки: закалку

и высокий отпуск. По данным ГОСТ 4543-71

температура закалки для стали 40ХН

составляет 820С

(Ас3 – 768 С).

В качестве охлаждающей среды выбираем

воду. Последующий отпуск назначаем при

температуре 600 С

Примем

вариант термической обработки: закалку

и высокий отпуск. По данным ГОСТ 4543-71

температура закалки для стали 40ХН

составляет 820С

(Ас3 – 768 С).

В качестве охлаждающей среды выбираем

воду. Последующий отпуск назначаем при

температуре 600 С

Критические температуры:

Ас3 — 768 °C

Ас1 — 735 °C

Указанный режим термообработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 760 Мпа;

в > 910 Мпа;