- •1 Метрология

- •1.1 Теоретические основы метрологии

- •1.2 Основные понятия, связанные со средствами измерения: свойство, величина, количественные и качественные проявления свойств объектов материального мира.

- •1.2.1 Классификация измерений

- •1.2.2 Основные характеристики измерений

- •1.2.3 Физические величины и их единицы

- •1.2.4 Международная система единиц (си)

- •1.3 Основные понятия, связанные со средствами измерений

- •1.4 Закономерности формирования результата измерения, понятие погрешности, источники погрешности.

- •1.5 Понятие многократного измерения. Алгоритмы обработки многократных измерений

- •1.6 Понятие метрологического обеспечения

- •1.7 Организационные, научные и методические основы метрологического обеспечения. Правовые основы обеспечения единства измерений

- •1.8 Основные положения закона рф об обеспечении единства измерений

- •1.9 Структура и функции метрологической службы предприятия, организации, учреждения, являющихся юридическими лицами

- •2 Стандартизация

- •2.1 Исторические основы стандартизации.

- •2.2 Правовые основы стандартизации.

- •2.2.1 Федеральный закон “о техническом регулировании”.

- •2.2.2 Закон “Об охране прав потребителей”.

- •2.3 Международная организация по стандартизации (исо).

- •2.3.1 Структура исо.

- •2.3.2 Порядок разработки международных стандартов.

- •2.3.3 Стандарты исо

- •2.3.4 Перспективные задачи исо.

- •2.4 Основные положения государственной системы стандартизации (гсс).

- •2.4.1 Цели и задачи гсс.

- •2.4.2 Органы и службы по стандартизации.

- •2.4.3 Категории стандартов.

- •2.4.4 Порядок разработки стандартов:

- •2.5 Научная база стандартизации.

- •2.7.1 Правила проведения госнадзора.

- •3 Взаимозаменяемость

- •3.1 Основные понятия о взаимозаменяемости и ее виды

- •3.2 Основные понятия о размерах, отклонениях, допусках и посадках

- •3.3 Единая система нормирования и стандартизации показателей точности

- •3.3 Размерные цепи

- •3.5 Расчет размерных цепей методом максимума- минимума.

- •3 .5.1 Прямая задача

- •3.5.2 Обратная задача

- •3.6 Решение размерных цепей теоретико-вероятностным методом.

- •3.6.1 Прямая задача

- •3.6.2 Обратная задача

- •3.7 Расчет и выбор посадок с натягом

- •3.8 Область применения, характеристика и расчет подвижных посадок

- •3.9 Виды измерений, погрешности измерений и средства измерений.

- •3.10 Обработка результатов при многократном измерении одной и той же величины

- •3.11 Статистическая проверка статистических гипотез

- •3.12 Шероховатость поверхности

- •3.13 Обозначение шероховатостей на чертежах

- •3.14 Допуски и посадки подшипников качения

- •3.15 Допуски и посадки шпоночных соединений

- •3.16 Допуски калибров

- •4 Сертификация

- •4.1 Исторические основы развития сертификация

- •4.2 Обязательная и добровольная сертификация

- •4.3 Схемы и системы сертификации

- •4.3.1 Сертификация услуг, схемы сертификации

- •4.4 Аккредитация органов сертификации и измерительных (испытательных) лабораторий

- •4.5 Органы по сертификации и измерительные лаборатории

- •4.6 Термины и определения в области сертификации

- •4.7 Правила и порядок проведения сертификации

- •5Список литературы

- •350072, Краснодар, ул. Московская, 2-а

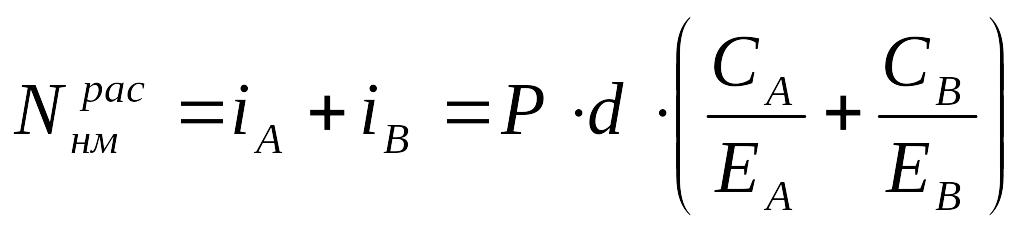

3.7 Расчет и выбор посадок с натягом

Расчет и выбор посадок с натягом выполняется с целью обеспечить прочность соединения, т. е. отсутствие смещений сопрягаемых деталей под действием внешних нагрузок и прочность сопрягаемых деталей.

Рисунок 3.7 – Соединение с натягом

Расчет посадок с натягом производят в следующей последовательности.

Определяют наименьший расчетный натяг

,

мкм,

,

мкм,

![]() ,

,

где

![]() и

и

![]() -

деформации соответственно охватываемой

и охватывающей детали, мкм.

-

деформации соответственно охватываемой

и охватывающей детали, мкм.

Деформации охватываемой iB,мм и iA,мм, охватывающей детали определяем по формулам

![]() , (3.22)

, (3.22)

![]() ,

(3.23)

,

(3.23)

где

![]() ,

,

![]() – модули упругости материалов отверстия

и вала, Па;

– модули упругости материалов отверстия

и вала, Па;

![]() ,

,

![]() – коэффициенты Ляме.

– коэффициенты Ляме.

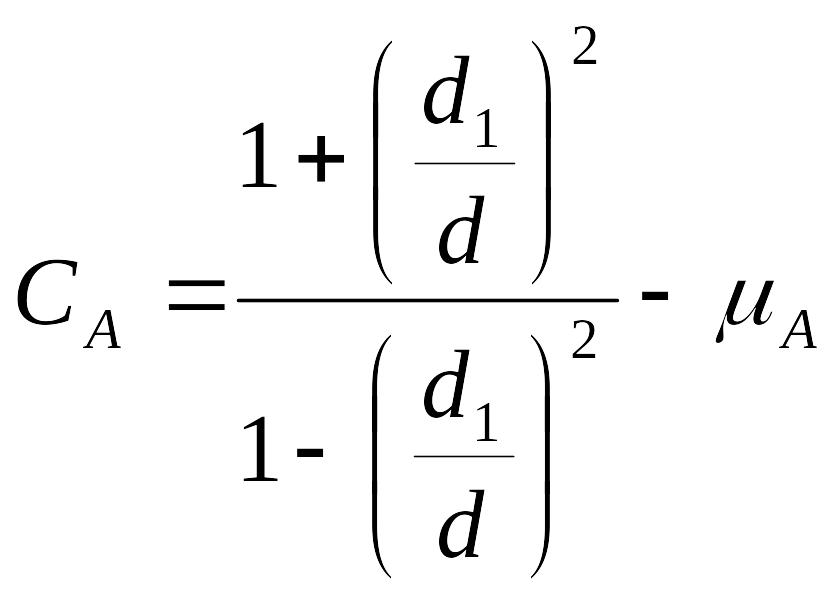

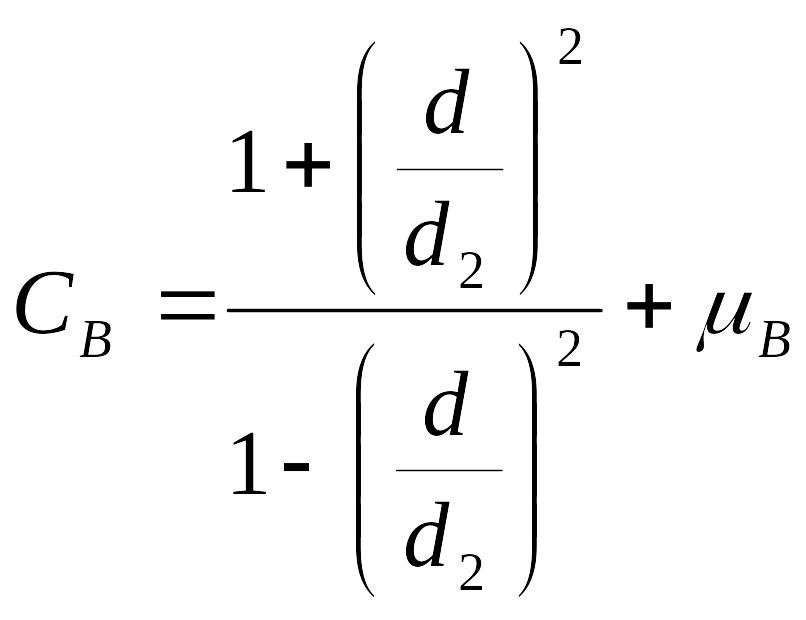

Коэффициенты Ляме СА и СВ определяют по следующим зависимостям

, (3.24)

, (3.24)

,

(3.25)

,

(3.25)

где

![]() ,

,

![]() – коэффициенты Пуассона материала

отверстий и вала.

– коэффициенты Пуассона материала

отверстий и вала.

Наименьший

расчетный натяг

![]() ,

мкм, определяем по следующей зависимости

,

мкм, определяем по следующей зависимости

,

(3.26)

,

(3.26)

где P – давление, которое возникает при запрессовке, Па.

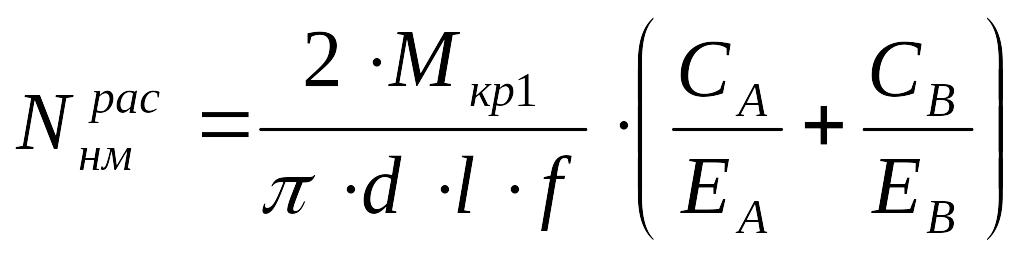

Давление Р, Па, возникающее при запрессовке, определяют по формуле

![]() , (3.27)

, (3.27)

где f – коэффициент трения при установившемся процессе распрессовки или проворачивания;

l – длина контакта сопрягаемых деталей, м;

Мкр1 – крутящий момент, стремящийся повернуть одну деталь относительно другой, Нм;

d – номинальный диаметр сопряжения, м.

Наименьший расчетный натяг , мкм, определяют по следующей зависимости

. (3.28)

. (3.28)

Зная

![]() определяют значение наименьшего

функционального натяга

определяют значение наименьшего

функционального натяга

![]() ,мкм,

,мкм,

![]() , (3.29)

, (3.29)

где U– поправка, учитывающая степень смятия микронеровностей контактных поверхностей деталей, мкм.

Поправка U определяется по формуле

![]() , (3.30)

, (3.30)

где

![]() и

и

![]() – высота микронеровностей профилей по

десяти точкам, соответственно материала

отверстия и вала, мкм.

– высота микронеровностей профилей по

десяти точкам, соответственно материала

отверстия и вала, мкм.

Показатели и рассчитываются по формулам

![]() ,

(3.31)

,

(3.31)

![]() ,

(3.32)

,

(3.32)

где

![]() и

и

![]() – среднеарифметические отклонения

профилей, соответственно охватываемой

и охватывающей детали, мкм.

– среднеарифметические отклонения

профилей, соответственно охватываемой

и охватывающей детали, мкм.

3 На

основании теории касательных напряжений

определяется предельно допустимое

давление, которое возникает при

запрессовке вала во втулку,

![]() ,

Па, по формулам

,

Па, по формулам

![]()

, (3.33)

, (3.33)

, (3.34)

, (3.34)

где

![]() ,

,

![]() – предел текучести материалов отверстия

и вала, Па.

– предел текучести материалов отверстия

и вала, Па.

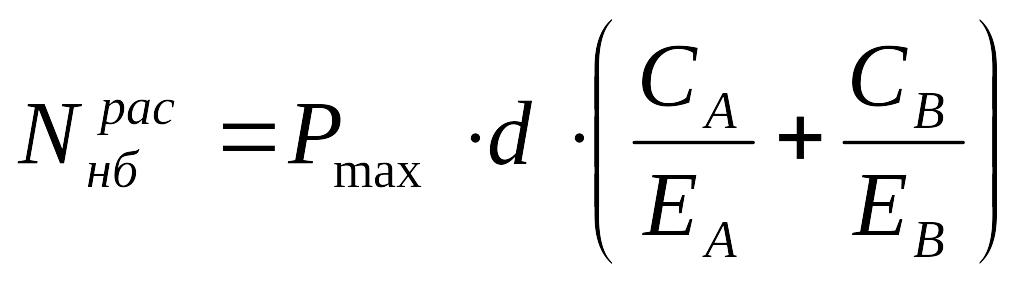

В качестве наибольшего допускаемого удельного давления берут наименьшее из двух значений.

Определяется

величина максимального расчетного

натяга

![]() ,

мкм, по следующей формуле

,

мкм, по следующей формуле

. (3.35)

. (3.35)

Определяется

величина максимального функционального

натяга

![]() ,мкм

,мкм

![]() , (3.36)

, (3.36)

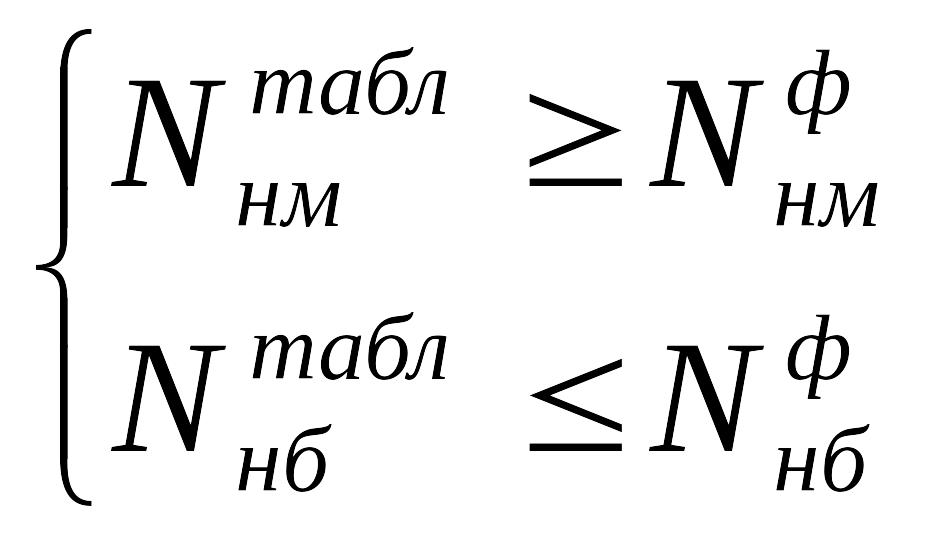

По ГОСТ 25346-82 и в соответствии со значениями и выбираем оптимальную посадку, чтобы удовлетворялось условие

. (3.37)

. (3.37)

Находим коэффициенты запаса прочности С,

С=Стех+Сэкс, (3.38)

где ![]() – технологический коэффициент запаса

или коэффициент запаса на сборку,

– технологический коэффициент запаса

или коэффициент запаса на сборку,

![]() – коэффициент

запаса на эксплуатацию.

– коэффициент

запаса на эксплуатацию.

Запас на сборку всегда должен быть меньше запаса на эксплуатацию, так как он нужен только для случая возможного понижения прочности материала деталей и повышения силы запрессовки из-за перекосов деталей, колебаний коэффициента трения и температуры.

Суммарная величина запасов на эксплуатацию и на сборку зависит от разности значений функциональных и расчетных натягов.

![]() , (3.38)

, (3.38)