- •1 Метрология

- •1.1 Теоретические основы метрологии

- •1.2 Основные понятия, связанные со средствами измерения: свойство, величина, количественные и качественные проявления свойств объектов материального мира.

- •1.2.1 Классификация измерений

- •1.2.2 Основные характеристики измерений

- •1.2.3 Физические величины и их единицы

- •1.2.4 Международная система единиц (си)

- •1.3 Основные понятия, связанные со средствами измерений

- •1.4 Закономерности формирования результата измерения, понятие погрешности, источники погрешности.

- •1.5 Понятие многократного измерения. Алгоритмы обработки многократных измерений

- •1.6 Понятие метрологического обеспечения

- •1.7 Организационные, научные и методические основы метрологического обеспечения. Правовые основы обеспечения единства измерений

- •1.8 Основные положения закона рф об обеспечении единства измерений

- •1.9 Структура и функции метрологической службы предприятия, организации, учреждения, являющихся юридическими лицами

- •2 Стандартизация

- •2.1 Исторические основы стандартизации.

- •2.2 Правовые основы стандартизации.

- •2.2.1 Федеральный закон “о техническом регулировании”.

- •2.2.2 Закон “Об охране прав потребителей”.

- •2.3 Международная организация по стандартизации (исо).

- •2.3.1 Структура исо.

- •2.3.2 Порядок разработки международных стандартов.

- •2.3.3 Стандарты исо

- •2.3.4 Перспективные задачи исо.

- •2.4 Основные положения государственной системы стандартизации (гсс).

- •2.4.1 Цели и задачи гсс.

- •2.4.2 Органы и службы по стандартизации.

- •2.4.3 Категории стандартов.

- •2.4.4 Порядок разработки стандартов:

- •2.5 Научная база стандартизации.

- •2.7.1 Правила проведения госнадзора.

- •3 Взаимозаменяемость

- •3.1 Основные понятия о взаимозаменяемости и ее виды

- •3.2 Основные понятия о размерах, отклонениях, допусках и посадках

- •3.3 Единая система нормирования и стандартизации показателей точности

- •3.3 Размерные цепи

- •3.5 Расчет размерных цепей методом максимума- минимума.

- •3 .5.1 Прямая задача

- •3.5.2 Обратная задача

- •3.6 Решение размерных цепей теоретико-вероятностным методом.

- •3.6.1 Прямая задача

- •3.6.2 Обратная задача

- •3.7 Расчет и выбор посадок с натягом

- •3.8 Область применения, характеристика и расчет подвижных посадок

- •3.9 Виды измерений, погрешности измерений и средства измерений.

- •3.10 Обработка результатов при многократном измерении одной и той же величины

- •3.11 Статистическая проверка статистических гипотез

- •3.12 Шероховатость поверхности

- •3.13 Обозначение шероховатостей на чертежах

- •3.14 Допуски и посадки подшипников качения

- •3.15 Допуски и посадки шпоночных соединений

- •3.16 Допуски калибров

- •4 Сертификация

- •4.1 Исторические основы развития сертификация

- •4.2 Обязательная и добровольная сертификация

- •4.3 Схемы и системы сертификации

- •4.3.1 Сертификация услуг, схемы сертификации

- •4.4 Аккредитация органов сертификации и измерительных (испытательных) лабораторий

- •4.5 Органы по сертификации и измерительные лаборатории

- •4.6 Термины и определения в области сертификации

- •4.7 Правила и порядок проведения сертификации

- •5Список литературы

- •350072, Краснодар, ул. Московская, 2-а

3.2 Основные понятия о размерах, отклонениях, допусках и посадках

Размер, относительно которого определяются предельные размеры и который также служит началом отсчета, называется номинальным.

Общий размер для охватываемой и охватывающей детали называется размером посадки.

Номинальный размер получается путем расчета или исходя из конструктивных соображений.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок.

При изготовлении детали действительный размер не будет соответствовать размеру, указанному на чертеже.

Установленные наибольшие и наименьшие значения размеров определяемого измерения с заданной точностью называются предельными размерами.

Наибольший возможный размер называется наибольшим предельным размером.

Наименьший возможный размер называется наименьшим предельным размером

Допуск – разность между наибольшим и наименьшим предельными размерами. Допуск обозначается букой Т.

Зона между наибольшим и наименьшим предельными размерами называется полем допуска.

Отклонением называется разность между предельным и номинальным размерами. Т. к. деталь имеет два предельных размера, то и отклонений тоже два: верхнее и нижнее.

Разность между наибольшим предельным размером и номинальным называется верхним отклонением и обозначается ES (es) .

Разность между наименьшим предельным размером и номинальным называется нижним отклонением и обозначается для отверстия EJ и для вала - ei .

(3.1)

(3.1)

где Dнб- наибольший предельный размер отверстия, мм;

D- номинальный диаметр отверстия, мм.

Рисунок

3.1-Графическое изображение отклонений.

Действительный размер может иметь любое значение, поэтому в соединениях могут образовываться зазоры или натяги, и они будут колебаться от наименьшего до наибольшего предельного значения. Зазор обозначается буквой S. Натяг – буквой N.

![]() (3.2)

(3.2)

где dнм- наименьший предельный размер вала, мм;

ei-нижнее отклонение вала, мм.

![]() (3.3)

(3.3)

где Dнм- наименьший предельный размер отверстия, мм;

dнб- наименьший предельный размер вала, мм;

Sнм- наименьший зазор, мм.

Наибольший натяг Nнб, мм, равен

![]() (3.4)

(3.4)

Наименьший натяг Nнм ,мм, равен

![]() (3.5)

(3.5)

Примеры обозначения отклонений:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

3.3 Единая система нормирования и стандартизации показателей точности

Система допусков и посадок называется совокупность рядов допусков и посадок, закономерно построенных на основе опыта теоретических и экспериментальных исследований и оформленных в виде стандартов.

Система допусков строится по 7 основным признакам:

Td

Рисунок 3.2- Схема

расположения полей допусков посадок

в системе отверстия.

Td

Td

Для всех посадок в системе отверстия нижнее отклонение ES=0 (всегда) и нижняя граница поля допуска отверстия, называемого

основным отверстием (Н), всегда совпадает с нулевой линией.

Рисунок 3.3- Схема

расположения полей допусков посадок

в системе вала.

TD

TD

TD

Рисунок 3.3- Схема

расположения полей допусков посадок

в системе вала.

Выбор системы отверстия или вала определяется конструктивными и экономическими соображениями.

2 На основе исследований и систематизации опытов заводов была установлена погрешность обработки деталей

![]() ,

,

где с – коэффициент для шлифованных валов (с=0,005);

x=2,5 – 3,5.

![]() ,

,

где i – единица допуска; мм;

Dср. – среднее значение интервала размеров, в который попадает действительный размер, мм.

Допуск T,мм, для любого квалитета равен

![]() ,

,

где a – число единиц допусков, которое зависит от квалитета.

3 Интервалы номинальных размеров

Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до3, свыше 3 до 6, свыше 6 до 10, свыше 10 до 18, свыше 18 до 30, свыше 30 до 50, свыше 50 до 80, свыше 80 до 120, свыше 120 до 180, свыше 180 до 250, свыше 250 до 315, свыше 315 до 400, свыше 400 до 500.

Квалитет – это совокупность допусков, изменяющихся в зависимости от номинального размера и соответствующих одинаковым степеням точности, определяемым коэффициентом а, т. е. число единиц допуска для номинального размера. Квалитет обозначается буквами JT.

Стандартом предусмотрено 19 квалитетов: JT01, JT0, JT1, JT2, JT3, … JT17.

4 Основные отклонения

В стандарте 27 основных отклонений. Для образования посадок с зазором в стандарте предусмотрено 11 основных отклонений: a, b, c, cd, d, e, ef, f, fg, g, h.

Для образования переходных посадок в стандарте предусмотрено 4 основных отклонения: js, k, m, n.

Для образования неподвижных посадок предусмотрено 12 основных отклонений: p, r, s, t, u, v, x, y, z, za, zb, zc.

5 Нормальная температура

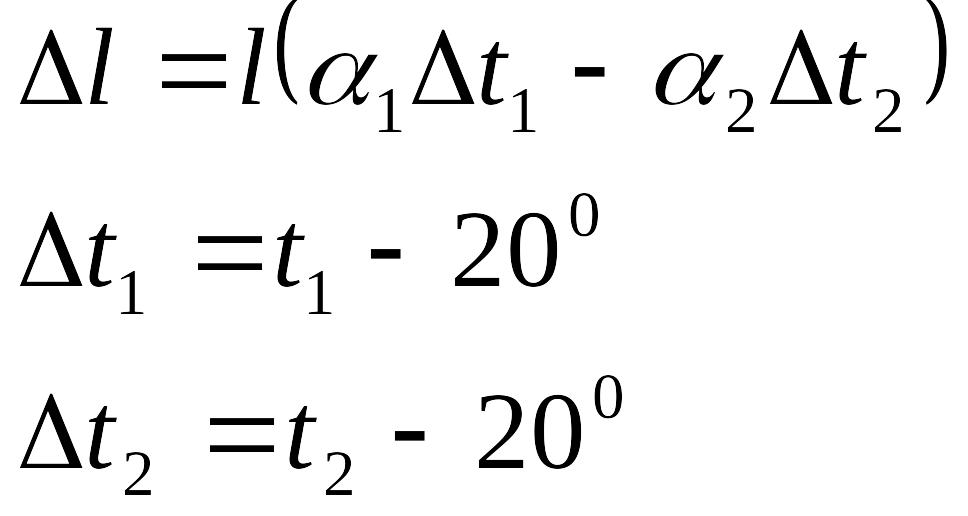

Если температура при изменении температуры детали отличается от 20 оС, то необходимо учитывать погрешность ∆l,мм, вносимую разностью температур

, (3.6)

, (3.6)

где t1, t2 – соответственно температура детали и прибора, градус;

1, 2 – коэффициенты линейного расширения материала детали и прибора.

6

Посадки могут быть в системе отверстия

(![]() ),

в системе вала (

),

в системе вала (![]() )

и комбинированные, когда отверстие

изготовлено по системе вала, а вал по

системе отверстия (

)

и комбинированные, когда отверстие

изготовлено по системе вала, а вал по

системе отверстия (![]() ).

).

Существует 4 класса точности, предназначенных для допусков на несопрягаемые размеры:

t1 – точный класс;

t2 – средний;

t3 – грубый;

t4 – очень грубый.

В стандарте представлено 4 вида записи допусков на несопрягаемые размеры.

а)

![]() или

или

![]() ;

;

б)

![]() ;

;

в)

![]() ;

;

г)

![]() или

или

![]() .

.