- •Федеральное агентство по образованию

- •Часть II

- •Федеральное агентство по образованию

- •Часть II

- •Аналитическое определение конечной глубины карьера по контурному коэффициенту вскрыши.

- •Аналитический метод определения конечной глубины карьера для условия равенства среднего (средне геологического) и граничного коэффициентов вскрыши.

- •Графоаналитическое определение конечной глубины карьера по текущему коэффициенту вскрыши (метод в.В. Ржевского).

Федеральное агентство по образованию

Московский государственный горный университет

Кафедра Технология, механизация и организация открытых горных работ

МАКШЕЕВ.В.П.

ФИЛАТОВ В.В.

ПРАКТИКУМ

по дисциплине

«Технология и комплексная механизация

открытых горных работ»

Часть II

Технология и механизация при сплошных

и углубочных систем открытой разработки месторождений

Учебное пособие по практическим занятиям

и самостоятельной работе студентов

специальности 130403 «Открытые горные работы»

Москва 2012

Федеральное агентство по образованию

Московский государственный горный университет

Кафедра Технология, механизация и организация открытых горных работ

Утверждено УМС МГГУ

МАКШЕЕВ.В.П.

ФИЛАТОВ В.В.

ПРАКТИКУМ

по дисциплине

«Технология и комплексная механизация

открытых горных работ»

Часть II

Технология и механизация при сплошных

и углубочных систем открытой разработки месторождений

Учебное пособие по практическим занятиям

и самостоятельной работе студентов

специальности 130403 «Открытые горные работы»

Москва 2012

УДК 622:271

Макшеев В.П., Филатов В.В. Практикум по дисциплине «Технология и комплексная механизация открытых горных работ». Учебное пособие. Часть II. Технология и механизация при сплошных и углубочных систем открытой разработки месторождений. – М.:МГГУ, 2012. - с.

Учебное пособие содержит задания для проведения практических занятий, на которых рассчитываются параметры технологических схем при сплошных и углубочных систем разработки, выбирается выемочно-погрузочное оборудование, определяется производительность карьера по горнотехническим условиям. В каждом задании излагаются методические положения для их выполнения, приводятся исходные данные и справочный материал.

Учебное пособие предназначено для студентов специальности 130403 «Открытые горные работы».

© Московский государственный

горный университет, 2012г.

ПРЕДИСЛОВИЕ

Учебное пособие составлено в соответствии с программой учебной дисциплины «Технология и комплексная механизация открытых горных работ». Учебное пособие содержит 8 заданий. Целью пособия является научить студентов рассчитывать параметры технологических схем ведения горных работ, выбирать выемочно-погрузочные комплексы, определять производительность карьера по горнотехническим условиям и конечную глубину карьера для крутопадающих месторождений полезных ископаемых.

Учебное пособие предназначено для студентов специальности 130403 «Открытые горные работы» (VIII семестр).

Авторы выражают благодарность студентам Шмаглиенко Д.В. и Аксеновой А.С. за помощь при составлении настоящего учебного пособия.

ЗАДАНИЕ 1. Расчет параметров экскаваторно-отвального технологиче-

ского комплекса при простой бестранспортной схеме пере-

валки вскрышных пород в выработанное пространство карьера

Т е х н о л о г и ч е с к и й к о м п л е к с п р е д с т а в л я е т с о б о й с о в о к у п н о с т ь о б о р у д о в а н и я и т е х н о л о г и ч е с к и х р е ш е н и й, о б е с п е ч и в а ю щ и х в ы п о л н е н и е г о р н ы х р а б о т. Экскаваторно-отвальные технологические комплексы (ЭО) включают мощные драглайны и схемы перевалки вскрышных пород (мягких и крепких взорванных) в выработанное пространство карьера. Ввиду отсутствия транспортного звена, экскаваторно-отвальные технологические комплексы высокоэффективны и их целесообразно применять во всех случаях, когда это возможно по горным и техническим условиям. К таким условиям относятся: горизонтальное или пологое залегание полезного ископаемого, ограниченная мощность полезного ископаемого (до 30-40 м) и вскрышных пород (до 40-50 м).

Технологические схемы перевалки основываются на том, что вскрышные породы из целика или развала перемещаются по кратчайшему расстоянию в выработанное пространство. Различают схемы перевалки вскрышных пород на п р о с т ы е и у с л о ж н е н н ы е. При простых бестранспортных схемах вскрышные породы непосредственно переваливаются в выработанное пространство и в дальнейшем не переэкскавируются. При небольших конструктивных параметров драглайна или значительной высоте вскрышного уступа применяют усложненные бестранспортные схемы, в которых часть или все вскрышные породы экскавируются повторно или большее число раз.

Наибольшее распространение на карьерах получили следующие простые бестранспортные схемы перевалки вскрышных пород, которые различаются местом установки драглайна:

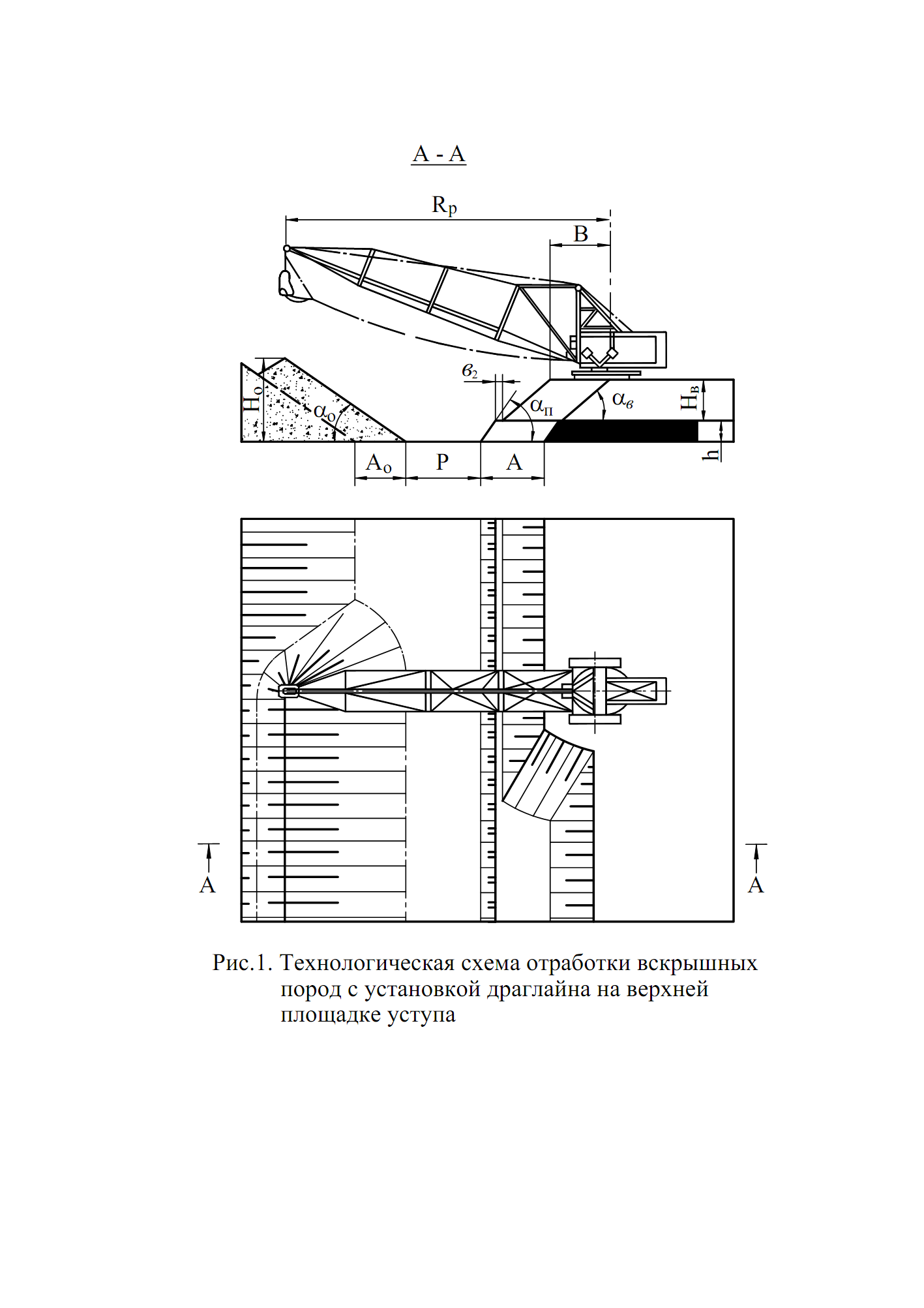

Схема с установкой драглайна на верхней площадке вскрышного уступа (рис.1);

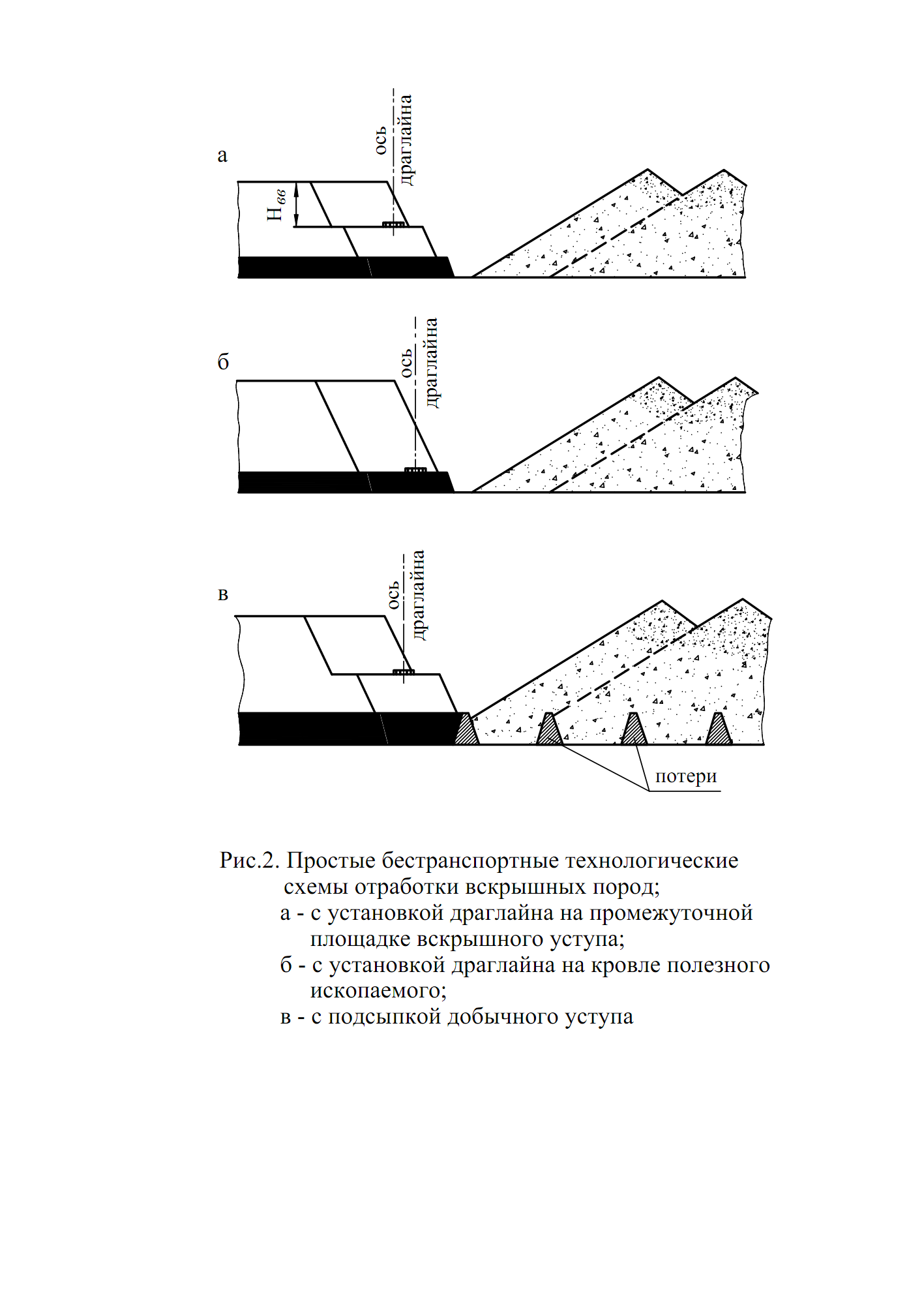

Схема с установкой драглайна на промежуточной площадке вскрышного уступа (рис. 2а);

Схема с установкой драглайна на кровле полезного ископаемого (рис. 2б);

При расположении драглайна на верхней площадке вскрышного уступа, выемка горной массы осуществляется нижним черпанием. В этой схеме наиболее полно используются силовые возможности драглайна по выемке породы из массива. Производительность драглайна - максимальная. В тоже время драглайн расположен на наибольшем расстоянии от внутреннего отвала, что приводит к минимальному значению высоты вскрышного уступа, отрабатываемому по бестранспортной технологии.

Для увеличения высоты вскрышного уступа, отрабатываемого по бестранспортной технологии необходимо приблизить место установки драглайна к выработанному пространству карьера. Для этого созданы технологические схемы перевалки вскрышных пород, изображенные на рис. 2.

Рис.1. Технологическая схема отработки вскрышных пород

с установкой драглайна на верхней площадке уступа

Рис.2. Простые бестранспортные технологические схемы отработки

вскрышных пород;

а – с установкой драглайна на промежуточный площадке

вскрышного уступа; б – с установкой драглайна на кровле

полезного ископаемого; в – с подсыпкой добычного уступа

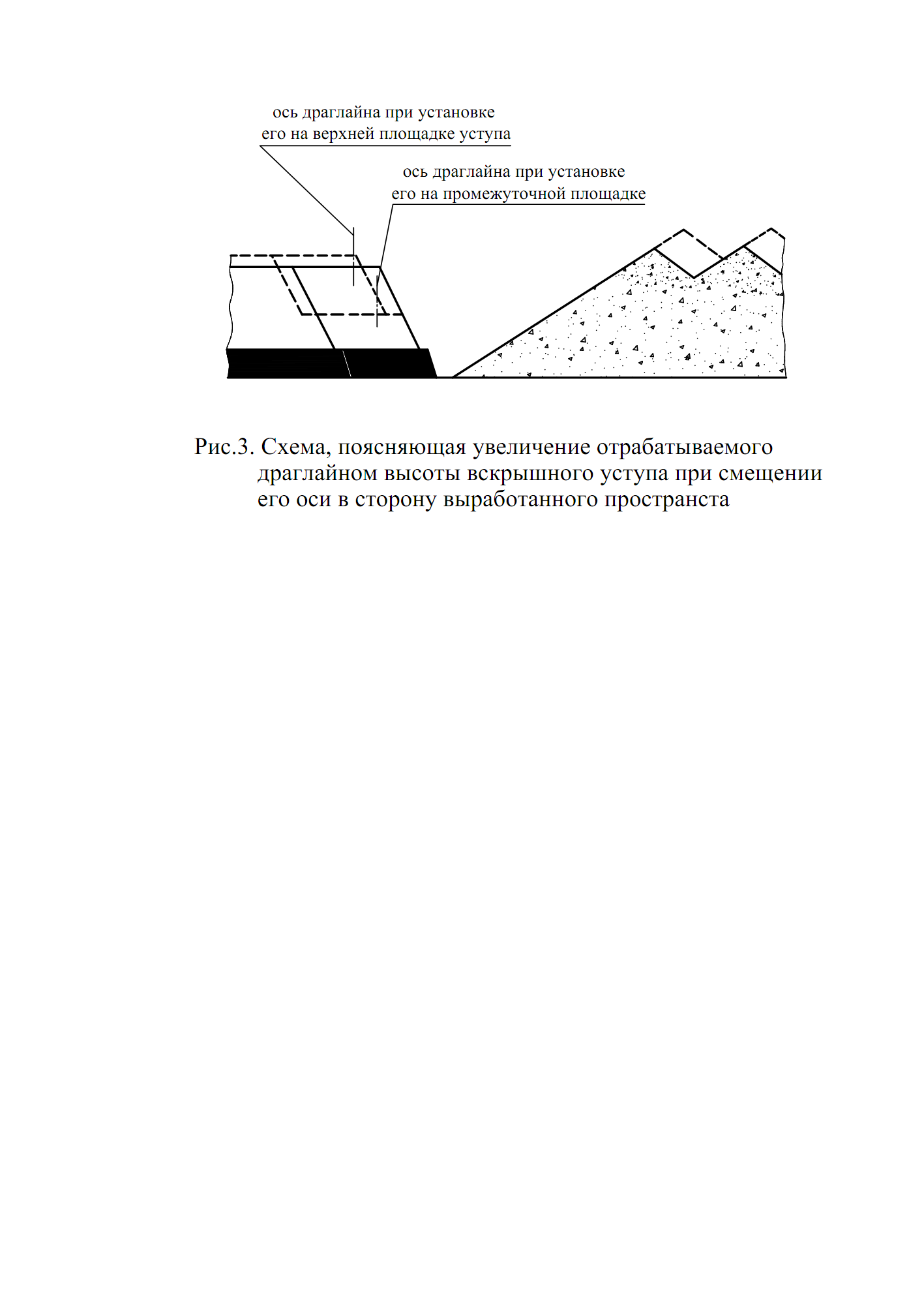

Увеличение высоты вскрышного уступа при смещении оси драглайна в сторону выработанного пространства карьера иллюстрируется на рис. 3 на примере схемы с установкой драглайна на промежуточной площадке вскрышного уступа.

Сплошной линией на этом рисунке изображена схема с установкой драглайна на верхней площадке уступа. Пунктирной линией – контуры вскрышного уступа и внутреннего отвала при установке драглайна на промежуточной площадке. По сравнению со схемой с установкой драглайна на верхней площадке вскрышного уступа происходит горизонтальное смещение оси драглайна в сторону выработанного пространства. Величина этого смещения зависит от угла откоса вскрышного уступа и высоты промежуточной площадки. Другие параметры схемы (ширина заходки экскаватора по вскрышным породам, ширина отвальной заходки, углы откосов уступов и др.) остаются без изменения. Из-за горизонтального смещения драглайн может укладывать вскрышные породы в отвал дальше и выше.

Рис.3. Схема, поясняющая увеличение отрабатываемого драглайном

высоты вскрышного уступа при смещении его оси в сторону

выработанного пространства

Вместимость

отвальной заходки возрастает.

Пропорционально ей увеличивается высота

вскрышного уступа, отрабатываемого по

бестранспортной технологии. Возрастает

так же высота внутреннего отвала. Поэтому

высоту внутреннего отвала в схемах со

смещением оси драглайна необходимо

проверять по высоте разгрузки шагающего

экскаватора.

Вместимость

отвальной заходки возрастает.

Пропорционально ей увеличивается высота

вскрышного уступа, отрабатываемого по

бестранспортной технологии. Возрастает

так же высота внутреннего отвала. Поэтому

высоту внутреннего отвала в схемах со

смещением оси драглайна необходимо

проверять по высоте разгрузки шагающего

экскаватора.

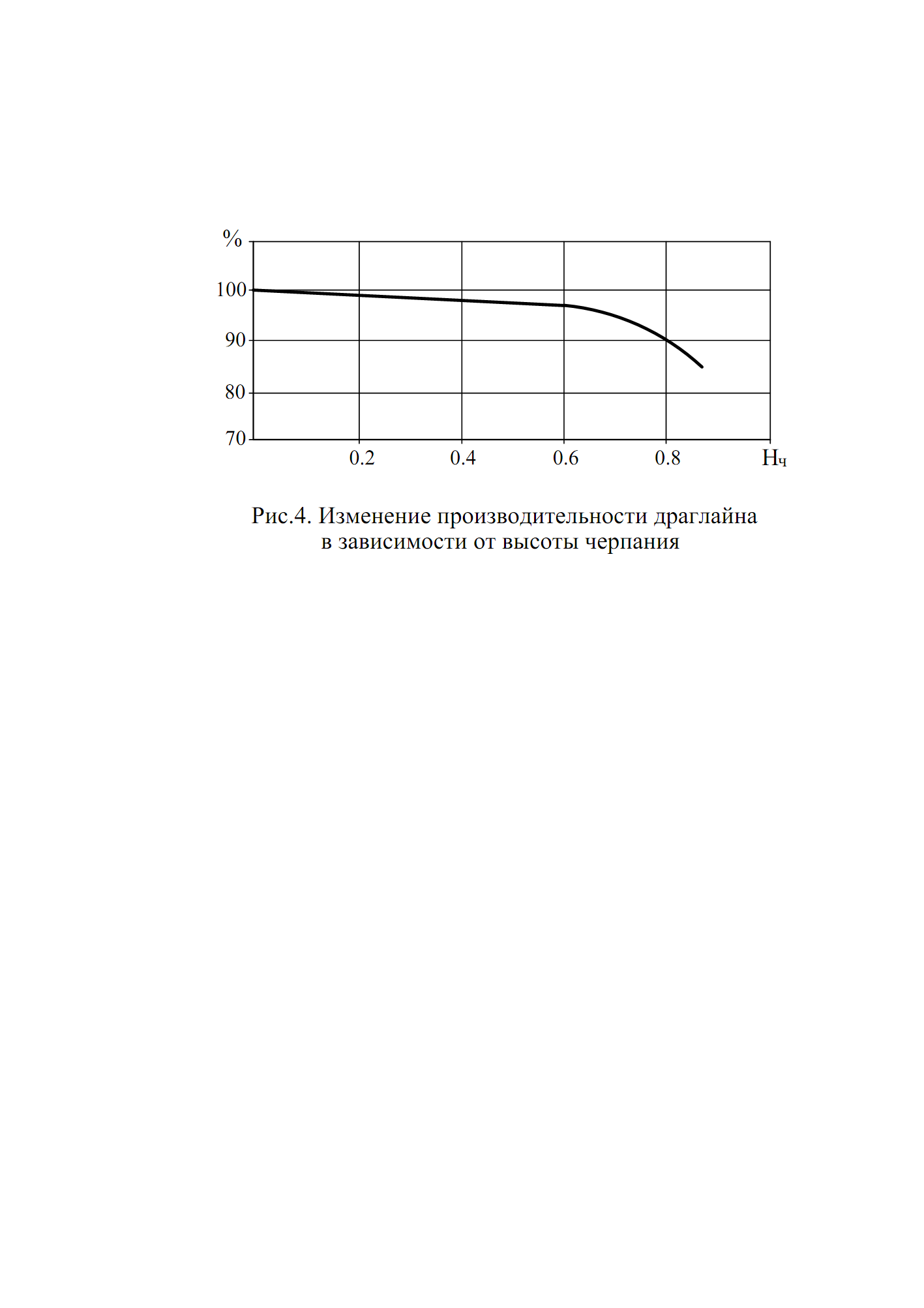

В схемах с установкой драглайна на промежуточной площадке вскрышного уступа и на кровле полезного ископаемого, кроме положительного фактора – увеличение высоты вскрышного уступа, отрабатываемого по простой бестранспортной схеме, существует и отрицательный фактор. Этим фактором является выемка пород с верхним черпанием. При установке драглайна на промежуточном горизонте выемка вскрышных пород производится с верхним и нижним черпанием, а при установке драглайна на кровле полезного ископаемого выемка пород производится только с верхним черпанием. При выемке пород с верхним черпанием производительность драглайна снижается. Степень снижения производительности драглайна в процентах показана на рис.4.

Рис.4. Изменение производительности драглайна в зависимости

от высоты черпания

По данным практики, рациональная высота вскрышного подуступа, отрабатываемого с верхним черпанием, не должна превышать 0,4-0,6 высоты черпания драглайна.

Схема с установкой драглайна на кровле полезного ископаемого (рис.2б) применяются в особых случаях. Для нее характерны преимущества и недостатки схемы с установкой драглайна на промежуточной площадке. При этом необходимо учитывать устойчивость полезного ископаемого.

При разработке малоценных полезных ископаемых применяется схема с подсыпкой добычного уступа (полезного ископаемого) (рис. 2в). Для увеличения высоты вскрышного уступа, при ведении добычных работ оставляется целик полезного ископаемого, который служит подпорной стенкой при укладке вскрышных пород в выработанном пространстве карьера. Вскрышные породы подсыпают целик, в результате чего возрастает приемная способность внутреннего отвала и увеличивается высота вскрышного уступа, отрабатываемого по простой бестранспортной схеме. Целик не извлекается и в дальнейшем засыпается вскрышными породами. Объем полезного ископаемого, образующего целик относится к эксплуатационным потерям. Другим недостатком рассматриваемой схемы является тупиковый забой добычного экскаватора, при котором затруднен разворот автосамосвалов при выемке и погрузке полезного ископаемого.

В схеме с подсыпкой добычного уступа драглайн может находиться на верхней площадке вскрышного уступа, на промежуточной площадке вскрышного уступа и на кровле полезного ископаемого.

В табл. 1, в качестве примера, приведена высота вскрышного уступа в зависимости от схем перевалки вскрышных пород в выработанное пространство карьера для следующих исходных данных: драглайн ЭШ-10/100, ширина заходки драглайна – 46,8 м, мощность полезного ископаемого – 11 м, коэффициент разрыхления породы в отвале – 1,25, угол откоса полезного ископаемого - 75°,

Таблица 1

Максимальная высота вскрышного уступа в

зависимости от схем перевалки вскрышных пород.

Наименование параметров |

Простые бестранспортные схемы перевалки вскрышных пород |

|||||

с установкой драглайна на верхней площадке вскрышного уступа |

с установкой драглайна на промежуточной площадке вскрышного уступа |

с установкой драглайна на кровле полезного ископаемого |

с подсыпкой добычного уступа и с установкой драглайна на верхней площадке вскрышного уступа |

|||

Максимальная высота внутреннего отвала, м |

36,5 |

39,6 |

46,8 |

46,3 |

||

Максимальная высота вскрышного уступа, м |

23,6 |

26,8 |

31,6 |

35,0 |

||

угол откоса вскрышных пород в массиве - 63°, угол откоса вскрышных пород в отвале - 32°, вскрышные породы и полезное ископаемое – мягкие.

Добычные работы ведутся следом за вскрышными. Добычные работы производятся одним и или двумя экскаваторами с погрузкой в автомобильный, железнодорожный или конвейерный транспорт. Вскрытие добычного уступа (уступов) осуществляется, как правило, фланговыми траншеями внешнего заложения или полутраншеями.

Расчет параметров экскаваторно – отвальных технологических комплексов при перевалке вскрышных пород в выработанное пространство карьера основывается на обязательном равенстве объемов породы (м3) в пределах вскрышной и отвальной заходок.

![]() или

или

![]() ,

(1)

,

(1)

где

![]() -

коэффициент разрыхления вскрышных

пород в отвале;

-

коэффициент разрыхления вскрышных

пород в отвале;

![]() ,

,

![]() -

площадь поперечного сечения соответственно

вскрышной и

-

площадь поперечного сечения соответственно

вскрышной и

отвальной заходок, м2;

![]()

![]() - протяженность

фронта соответственно вскрышных и

отвальных

- протяженность

фронта соответственно вскрышных и

отвальных

работ, м.

Если протяженность

фронта горных работ достаточно велика,

то в расчете технологического комплекса

принимается условие

![]() =

=![]() .

Тогда формула (1) примет вид

.

Тогда формула (1) примет вид

КР · Sв = Sо. (2)

При равномерном подвигание вскрышного и отвального фронтов ширина отвальной заходки (А0) равна ширине вскрышной заходки (А) (см. рис. 1).

Используя приведенные равенства, с помощью геометрических построений и последующих расчетов, можно вывести в аналитическом виде формулы для определения параметров экскаваторно-отвальных технологических комплексов. К этим параметрам относятся: максимальная высота вскрышного уступа, средняя высота отвала, максимальная высота отвала, необходимая величина радиуса разгрузки драглайна и др.

При известной модели драглайна максимальная высота вскрышного уступа (НВ), отрабатываемого по простой бестранспортной схеме и максимальная высота внутреннего отвала (Н0) рассчитываются по следующим формулам:

- схема с установкой драглайна на верхней площадке вскрышного уступа (рис. 1).

,

м, (3)

,

м, (3)

![]() ,

м. (4)

,

м. (4)

Обозначения для этой и последующих схем представлены на рис. 1.

- схема с установкой драглайна на промежуточной площадке вскрышного уступа (рис. 2а)

![]() , м, (5)

, м, (5)

![]() ,

м. (6)

,

м. (6)

- схема с установкой драглайна на кровле полезного ископаемого (рис.2б)

![]() , м , (7)

, м , (7)

![]() ,

м. (8)

,

м. (8)

В формулах (3) – (8) следующие условные обозначения:

Rp – максимальный радиус разгрузки экскаватора, м;

Р – ширина призабойной полосы – расстояние между нижними бровками отвала и добычного уступа, необходимое для размещения дренажной канавы, транспортных коммуникаций и предохранительного вала. При использовании на транспортировании полезного ископаемого автосамосвалов, транспортные коммуникации располагаются внутри заходки добычного экскаватора. В этом случае величина Р принимается равной 4 м;

h – мощность полезного ископаемого, м;

αп, αв, αо – углы откоса соответственно уступов полезного ископаемого и

вскрышных пород, внутреннего отвала, градус;

Кр – коэффициент разрыхления породы в отвале;

в2 – ширина площадки на кровле полезного ископаемого, в2= 0÷4 м;

В – расстояние от оси экскаватора до верхней бровки уступа;

Нвв – высота верхнего подуступа (см.рис.2а), м.

В = в1+Б/2 , м,

где в1 – ширина предохранительной бермы, м;

Б – диаметр опорной базы драглайна, м;

Ао – ширина отвальной заходки

Ао = А = (0,4÷0,7)∙Rч , м,

где А – ширина вскрышной заходки, м;

Rч – максимальный радиус черпания драглайна, м.

Отдельные технические характеристики экскаваторов-драглайнов

представлены в табл.2.

Таблица 2

Технические характеристики шагающих экскаваторов

Показатели |

Модель драглайна |

|

|||||||||

ЭШ-14/50 |

ЭШ-11/70 |

ЭШ-20/65 |

ЭШ-20/90 |

ЭШ-10/100 |

ЭШ-40/85 |

ЭШ-15/110 |

ЭШ-20/55 |

ЭШ-6/60 |

ЭШ-4/45 |

||

Вместимость ковша, м3 |

14 |

11 |

20 |

20 |

10 |

40 |

15 |

20 |

6 |

4 |

|

Максимальный радиус разгрузки, м |

46,5 |

66,5 |

61 |

83 |

93,5 |

82 |

99 |

54 |

57 |

43,5 |

|

Максимальный радиус черпания, м |

46,5 |

66,5 |

61 |

83 |

93,5 |

82 |

99 |

54 |

58 |

43,5 |

|

Максимальная высота разгрузки, м |

27,5 |

20,5 |

27 |

38,5 |

42 |

32 |

52 |

20,5 |

24 |

19,5 |

|

Диаметр опорной базы, м |

9,7 |

9,7 |

12,3 |

14,5 |

12,3 |

18 |

15,3 |

12,3 |

9,5 |

7,7 |

|

Максимальная глубина черпания, м |

21 |

35 |

32 |

42,5 |

50 |

40 |

50 |

27 |

35 |

22 |

|

Продолжительность цикла при средней глубине черпания с поворотом платформы на 135°, с |

39 |

52,5 |

52 |

60 |

58 |

60 |

64 |

58 |

52 |

42 |

|

Рабочая масса, тыс.т |

0,62 |

0,77 |

1,07 |

1,74 |

1,2 |

3,1 |

1,9 |

1,08 |

0,52 |

0,25 |

|

Задание: Определить максимальную высоту вскрышного уступа и другие параметры для экскаваторно-отвального технологического комплекса при простой схеме перевалки вскрышных пород в выработанное пространство карьера при расположении драглайна на верхней площадке уступа и вычертить в двух проекциях в масштабе технологическую схему.

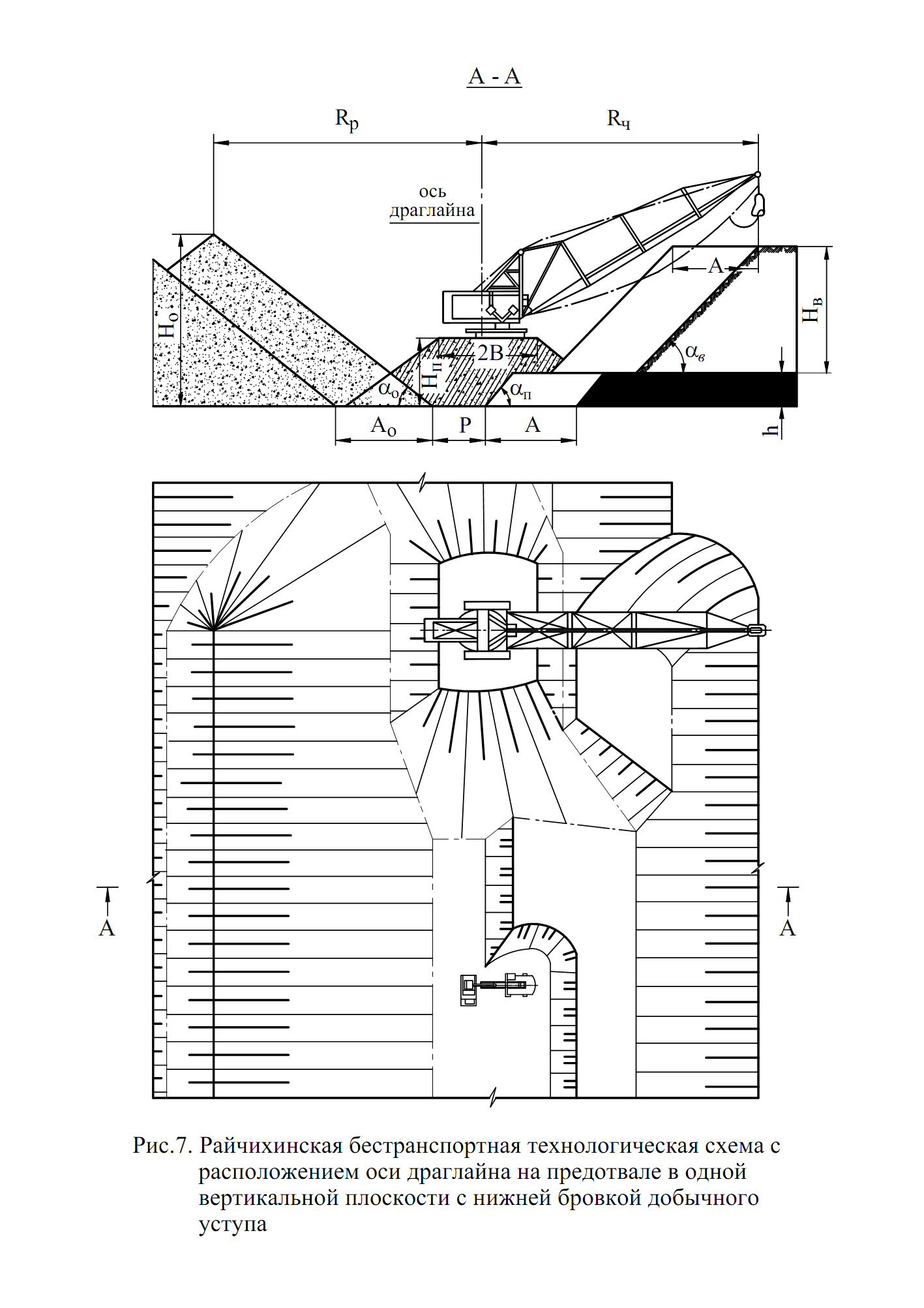

Исходные данные: модель драглайна и мощность полезного ископаемого приведены в табл.3. Вскрышные породы мягкие. Углы откоса уступов полезного ископаемого и вскрышных пород соответственно равны 75° и 65°. Угол откоса внутреннего отвала - 32°. Коэффициент разрыхления породы в отвале 1,25. Ширина предохранительной бермы (в1) равна: для драглайнов с рабочей массой до 800 т – 3,5 м, от 900 т до 1200 т – 6,0 м, от 1250 т до 1600 т – 8,5 м, от 1650 т и выше – 10,0 м.

ЗАДАНИЕ 2. Выбор выемочно-погрузочного комплекса на добычных работах

и определение производственной мощности карьера при простой

бестранспортной схеме перевалки вскрышных пород

Обычно в процессе проектирования карьера для заданной производственной мощности предприятия устанавливается добычной комплекс оборудования, а затем определяются вскрышной комплекс и технологическая схема его работы. В настоящем задании для месторождения с горизонтальным залеганием полезного ископаемого решается обратная задача – для известного ЭО комплекса и параметров схемы его работы (задание 1) выбирается добычной комплекс и определяется производственная мощность карьера.

Последовательность выбора выемочно-погрузочного комплекса на добычных работах и определение производственной мощности карьера следующая:

1. Рассчитывается максимальная скорость подвигания фронта вскрышных работ при работе драглайна по простой бестранспортной схеме с расположением его на верхней площадке вскрышного уступа (параметры схемы установлены при выполнении задания 1).

υфв

,

м/год, (9)

,

м/год, (9)

где υфв - максимальная скорость подвигания вскрышного фронта работ,

м/год;

![]() - годовая

производительность драглайна, м3/год;

- годовая

производительность драглайна, м3/год;

![]() -

длина вскрышного фронта работ (задание

1, табл. 3), м;

-

длина вскрышного фронта работ (задание

1, табл. 3), м;

![]() - высота вскрышного

уступа, отрабатываемого по простой

- высота вскрышного

уступа, отрабатываемого по простой

бестранспортной схеме (определена в задание 1), м.

Производительность вскрышных и в последующем добычных экскаваторов рассчитывается по известным методикам в соответствии с «Едиными нормами выработки на открытые горные работы».

Сменная производительность драглайна по горной массе при укладке вскрышных пород в отвале равна

![]() ,

м3/см,

(10)

,

м3/см,

(10)

где

![]() - техническая производительность

драглайна, м3/ч;

- техническая производительность

драглайна, м3/ч;

![]() - продолжительность

смены,

=12ч;

- продолжительность

смены,

=12ч;

μ – коэффициент чистого времени работы драглайна в течении

смены.

![]() ,

м3/ч,

(11)

,

м3/ч,

(11)

где Е – геометрическая емкость ковша драглайна, м3;

Кэ – коэффициент экскавации;

Кз – коэффициент снижения производительности драглайна в

зависимости от вида черпания и высоты уступа, принимается по

данным табл.4;

nц – число циклов в минуту, nц = 60/tц, tц – оперативное время одного

цикла экскавации, с. Значение оперативного времени цикла приве-

дено в табл. 5.

![]()

где КН – коэффициент наполнения ковша;

КР - коэффициент разрыхления породы в ковше драглайна.

Для пород I-II категорий по трудности экскавации величина коэффициента экскавации принимается равной 0,84.

Таблица 4

Значение коэффициента Кз

-

Порядок отработки уступа

Высота разрабатываемого уступа, м

до 10

10-20

20-30

свыше 30

Нижним черпанием

1,0

0,98

0,95

0,92

Верхним черпанием

1,0

0,95

0,90

-

Значения оперативного времени цикла экскавации при угле поворота драглайна на 120° принимаются в соответствии с данными табл.5.

Таблица 5

Оперативное время цикла для

пород I-II категорий по трудности экскавации

-

Глубина черпания, м

Модель драглайна

ЭШ-4/45

ЭШ-6/60

ЭШ-14/50

ЭШ-20/55

ЭШ-20/65

ЭШ-11/70

ЭШ-20/90

ЭШ-10/100

ЭШ-40/85

ЭШ-15/110

до 25

44

45

46

48

52

54

55

более 25

-

-

50

52

56

58

60

Коэффициент чистого времени работы драглайна в течение смены равен

![]() (12)

(12)

где

![]() -

коэффициент регламентированных потерь

времени;

-

коэффициент регламентированных потерь

времени;

![]() - коэффициент

непроизводительных технологических

затрат

- коэффициент

непроизводительных технологических

затрат

времени

![]()

где ТПЗ Тотд, ТЛ.Н – время соответственно на подготовительно – заключи-

тельные операции, отдых и личные надобности, ч.

Для 12-часовой рабочей смены сумма этих времен принимается равной 1,5 ч.

Непроизводительные технологические затраты времени складываются из следующих величин: затраты времени на передвижения драглайна, время на планировку рабочей площадки бульдозером, затраты времени на переключение кабеля. Для 12-часовой рабочей смены сумма непроизводительных технологических затрат времени принимается равной 0,34.

Тогда коэффициент чистого времени работы драглайна в течение смены (μ) равен 0,85.

Годовая производительность драглайна определяется по формуле

Qв=Qсм∙n∙Nраб , м3, (13)

где n – число рабочих смен в сутки, n=2 (продолжительность смены 12 ч);

Nраб – число дней работы драглайна в течение года.

Число рабочих дней в году для средних по климату районов страны равно: для драглайнов с массой до 0,8 тыс.т – 290 дней, с массой 0,8-1,5 тыс.т – 271 день, с массой выше 1,5 тыс.т – 249 дней.

2. Определяется перечень возможных моделей отечественных экскаваторов - мехлопат, производящих выемку и погрузку полезного ископаемого в автосамосвалы.

Отечественной промышленностью выпускается большое число экскаваторов – мехлопат с широким спектром рабочих параметров. К ним относятся следующие модели: ЭКГ-5А; ЭКГ-10; ЭКГ-15; ЭКГ-20А; ЭКГ-12; ЭКГ-6,3ус; ЭКГ-8ус; ЭКГ-12ус. Из этих экскаваторов выбираются те модели, у которых выполняется соотношение

Hч.max ≥ h ,м, (14)

где Hч.max - максимальная высота черпания экскаватора, м;

h – мощность полезного ископаемого, м. Полезное ископаемое

относится к I – II категориям по трудности экскавации и не

требует буровзрывного рыхления.

То есть высота черпания экскаватора должна быть достаточной, чтобы отработать толщу полезного ископаемого без разделения на подуступы.

3. Для выбранных по конструктивным параметрам моделей экскаваторов – мехлопат рассчитывается годовая производительность их на добычных работах. Транспорт на добыче – автомобильный.

В экскаваторно-автомобильных комплексах (ЭАК) применяются автосамосвалы Белорусского автозавода. Геометрическая емкость кузова автосамосвала выбирается в зависимости от емкости ковша экскаватора из соотношения Va = (3÷6)E (Va – емкость кузова автосамосвала, Е – емкость ковша экскаватора).

Сменная производительность экскаватора при погрузке полезного ископаемого в автосамосвалы равна

![]() м3/см,

(15)

м3/см,

(15)

где Тсм – продолжительность смены, 480 мин.;

Тпз – время на выполнение подготовительно – заключительных

операций, мин.;

Тлн – время на личные надобности и отдых, мин.;

Тпг – время технологических перерывов, мин. (таблица 6);

Vа – объем горной массы в кузове автосамосвала в плотном теле, м3

(таблица 7);

Тпа – время погрузки одного самосвала, мин.;

Туп – время установки автосамосвала под погрузку, мин. (таблица 8).

Время на выполнение экскаваторной бригадой подготовительно-заключительных операций при погрузке в автосамосвалы включают: прием и сдача экскаватора с опробованием на ходу, подноска мелких деталей в пределах и за пределами радиуса действия экскаватора, проверка и крепление узлов экскаватора в начале и конце смены, смазка и чистка узлов экскаватора, мелкий текущий ремонт экскаватора в начале, конце и в течение смены, ожидание автосамосвала в начале смены. Для 8-часовой рабочей смены ТпЗ = 35 мин.

Время на личные надобности и на отдых для экскаваторной бригады при 8-часовой рабочей смены принимается 41 мин.

Таблица 6

Время технологических перерывов при погрузке в автосамосвалы

(8-часовая смена)

-

Назначение перерывов

Нормативное время, мин.

Неравномерная подача автосамосвалов под погрузку

57 на смену

Подчистка подъездов к экскаватору бульдозером

11 на смену

Взрывание в течение смены

11 в смену

Таблица 7

Объем горной массы в кузове автосамосвала в плотном теле

Марка автосамосвала |

Грузоподъемность,т |

Геометрическая емкость кузова, м3 |

Вместимость кузова с шашкой, м3 |

Объем горной массы в кузове автосамосвала (м3) для категорий пород |

|

I - II |

III – IV |

||||

БелАЗ-7522 |

30 |

15,5 |

18,0 |

14,4 |

13,3 |

БелАЗ-7526 |

30 |

19,0 |

23,5 |

18,8 |

17,4 |

БелАЗ-548 |

40 |

21,0 |

26,0 |

20,8 |

19,2 |

БелАЗ-7547 |

45 |

19,0 |

26,0 |

20,8 |

19,2 |

БелАЗ-7555А |

55 |

25,0 |

34,2 |

27,4 |

25,3 |

БелАЗ-7514 |

120 |

47,0 |

61,0 |

48,8 |

45,2 |

БелАЗ-549, БелАЗ-7514 |

75 (80) |

40,5 |

49,0 |

39,2 |

36,3 |

БелАЗ-75191 |

110 |

44,0 |

53,0 |

42,4 |

39,2 |

БелАЗ-75211 |

170 |

70,0 |

84,0 |

67,2 |

62,2 |

В расчетах объема горной массы в кузове автосамосвала, объема горной массы в ковше экскаватора, сменной производительности экскаватора и других расчетах приняты следующие значения коэффициентов разрыхления (Кр) и наполнения ковша экскаватора (КН): Кр=1,25; КН=1,05 (категория пород по трудности экскавации I-II).

Таблица 8

Время установки автосамосвала под погрузку

-

Марка автосамосвала

Время установки под одну погрузку, мин.

кольцевая схема разворота автосамосвалов

тупиковая схема разворота автосамосвалов

1

2

3

БелАЗ-7522, БелАЗ-7526

0,5

0,6

БелАЗ-548, БелАЗ-7525,

БелАЗ-7523, БелАЗ-7527

0,5

0,6

БелАЗ-549

0,8

1,1

Продолжение таблицы 8

-

1

2

3

БелАЗ-75191,

БелАЗ-7519

0,8

1,1

БелАЗ-7521,

БелАЗ-75211

0,8

1,1

Время погрузки автосамосвала (в мин.) определяется по формуле

![]() (16)

где ТЦ

– оперативное время цикла экскаватора

при погрузке в автосамосвал, с;

(16)

где ТЦ

– оперативное время цикла экскаватора

при погрузке в автосамосвал, с;

nц – число циклов, необходимое для загрузки автосамосвала.

Так же как и при работе драглайна, оперативное время одного цикла экскаватора при погрузке в автосамосвал складывается из основного и вспомогательного времени. Основное время состоит из затрат времени на черпание горной массы, поворот ковша, разгрузку горной массы в кузов автосамосвала и возврат ковша в забой.

Вспомогательное время состоит из затрат времени на подготовку почвы забоя для передвижки, передвижку вдоль забоя, перенос и подключение кабеля, очистку ковша и ходовой части экскаватора. В таблице 9 приведено оператив-

ное время цикла для рассматриваемых экскаваторов.

Таблица 9

Оперативное время одного цикла (с) погрузки пород I – II и

III – IV категорий по трудности экскавации в автосамосвал

(средний угол поворота экскаватора 90°).

Время |

Категория пород по трудности экскавации |

Модели экскаваторов |

|||||||

ЭКГ-5А |

ЭКГ-10 |

ЭКГ-15 |

ЭКГ-20А |

ЭКГ-12 |

ЭКГ-6,3ус |

ЭКГ-8ус |

ЭКГ-12ус |

||

Основное |

I – II |

23,8 |

27,6 |

32,8 |

29,2 |

27,7 |

28,9 |

29,4 |

34,0 |

III – IV |

28,3 |

33,2 |

38,2 |

37,0 |

42,0 |

29,3 |

29,0 |

- |

|

Вспомогательное |

I – II |

2,7 |

2,9 |

3,4 |

2,9 |

3,4 |

4,0 |

2,9 |

- |

III – IV |

2,4 |

2,6 |

3,0 |

2,6 |

3,0 |

4,0 |

2,6 |

- |

|

Оперативное |

I – II |

26,5 |

30,5 |

36,2 |

37,3 |

31,6 |

32,5 |

34,3 |

36,6 |

III – IV |

30,7 |

35,8 |

41,2 |

39,6 |

45,0 |

33,3 |

31,6 |

38,6 |

|

В экскаваторно-автомобильных комплексах приняты следующие сочетания экскаваторов и автосамосвалов (по грузоподъемности):

- ЭКГ-5А – грузоподъемность автосамосвала 30-45 т;

- ЭКГ-10 – грузоподъемность автосамосвала 75-80 т;

- ЭКГ-15 - грузоподъемность автосамосвала 110-120 т;

- ЭКГ-20А - грузоподъемность автосамосвала 170 т;

- ЭКГ-12 - грузоподъемность автосамосвала 110 – 120 т;

- ЭКГ-6,3ус - грузоподъемность автосамосвала 75 – 80 т;

- ЭКГ-8ус - грузоподъемность автосамосвала75 – 80 т;

- ЭКГ-12ус - грузоподъемность автосамосвала 110-120 т.

Число циклов или по-другому число ковшей экскаватора (nц), необходимых для загрузки автосамосвала, равно:

![]()

где Vk – объем горной массы в ковше экскаватора в плотном теле, м3

приведен в табл.10.

Таблица 10![]()

Объем горной массы в ковше экскаватора в плотном теле (м3)

Категория пород по трудности экскавации |

Модели экскаваторов |

|||||||

ЭКГ-5А |

ЭКГ-10 |

ЭКГ-15 |

ЭКГ-20А |

ЭКГ-12 |

ЭКГ-6,3ус |

ЭКГ-8ус |

ЭКГ-12ус |

|

I-II |

4,37 |

8,40 |

12,6 |

16,8 |

10,1 |

5,3 |

6,7 |

10,1 |

III-IV |

3,77 |

7,26 |

10,89 |

14,5 |

8,7 |

4,5 |

5,8 |

- |

Число циклов экскавации, необходимое для загрузки автосамосвала, приведено в табл.11.

Таблица 11

Число циклов, необходимых для загрузки автосамосвала

Категория пород по трудности экскавации |

Модели экскаваторов |

|||||||

ЭКГ-5А |

ЭКГ-10 |

ЭКГ-15 |

ЭКГ-20А |

ЭКГ-12 |

ЭКГ-6,3ус |

ЭКГ-8ус |

ЭКГ-12ус |

|

I-II |

5 |

5 |

4 |

4 |

4 |

7 |

6 |

4 |

III-IV |

5 |

5 |

4 |

6 |

6 |

6 |

5 |

- |

Общие поправочные коэффициенты, применяемые при расчете сменной производительности экскаватора:

- при работе на уступах ниже трехкратной высоты ковша нормы выработки на экскавацию горной массы необходимо умножить на коэффициент 0,9;

- при разработке влажных или смерзшихся пород I, II, III категорий, а в условиях Заполярья пород всех категорий, нормы выработки на экскавацию необходимо умножить на коэффициент 0,9;

- при проведении орошения забоя в течение смены к нормам выработки применять коэффициент 0,92;

- при работе на неустойчивой почве с устройством настила к нормам выработки применять коэффициент 0,94.

Годовая производительность экскаватора рассчитывается по формуле:

![]() ,м3,

(17)

,м3,

(17)

где Nсм – число смен работы экскаватора в течение года.

Число смен и дней работы экскаватора в году принимается с учетом нормативов межремонтных сроков и продолжительности ремонтов оборудования (таблица 12).

Таблица 12

Примерное число дней и смен работы экскаватора в году

(непрерывная рабочая неделя при работе в три смены)

-

Модель экскаватора

Дни

Смены

ЭКГ-5А

256

786

ЭКГ-10, ЭКГ-6,3ус

250

750

ЭКГ-15, ЭКГ-8ус

245

735

ЭКГ-20А

240

720

ЭКГ-12

247

740

ЭКГ-12ус

242

725

4. Для каждой выбранной по конструктивным параметрам модели экскаваторов-мехлопат рассчитывается максимально возможная скорость подвигания фронта добычных работ. При использовании на добыче одного экскаватора она равна:

υ

=  , м/год, (18)

, м/год, (18)

где QГУ – годовая производительность экскаватора-мехлопаты, м3;

Lфд – длина добычного фронта работ, м, Lфд = Lфв - 50;

h – мощность полезного ископаемого, м.

5. Скорость подвигания добычного фронта работ, по каждому варианту добычного выемочно-погрузочного комплекса, сравнивается со скорость. подвигания вскрышного фронта работ. Выбирается тот комплекс на добычных работах, у которого минимальная разница между этими скоростями подвигания фронтов горных работ.

При значительном расхождении между скоростями подвигания вскрышного и добычного фронта работ для отдельных добычных выемочно-погрузочных комплексов необходимо рассмотреть вариант ведения добычных работ с использованием двух экскаваторов-мехлопат. Для этого варианта вычисляется скорость подвигания добычного фронта работ, производится сравнение скоростей подвигания вскрышного и добычного фронта работ и принимается решение о применении этого варианта комплекса оборудования на добычных работах.

6. Для выбранного выемочно-погрузочного комплекса на добычных работах устанавливается тип заходки экскаватора-мехлопаты (продольная – одна или две, поперечная, диагональная), рассчитывается ширина заходки экскаватора и определяется схема разворота автосамосвалов.

Производственная мощность карьера по полезному ископаемому определяется по формуле:

Пк = υф · Lфд · h , м/год, (19)

где Lфд – длина добычного фронта работ, м;

h – мощность полезного ископаемого, м;

υф – фактическая скорость подвигания фронта добычных работ

карьера, м/год.

Фактическая скорость подвигания фронта добычных работ карьера находится из следующих соотношений:

при υфв < υф υф = υфв,

при υфв > υф υф = υфд.

То есть фактическая скорость подвигания фронта работ равна наименьшей величине из максимально возможных скоростей подвигания фронта горных работ по вскрышным породам и по полезному ископаемому.

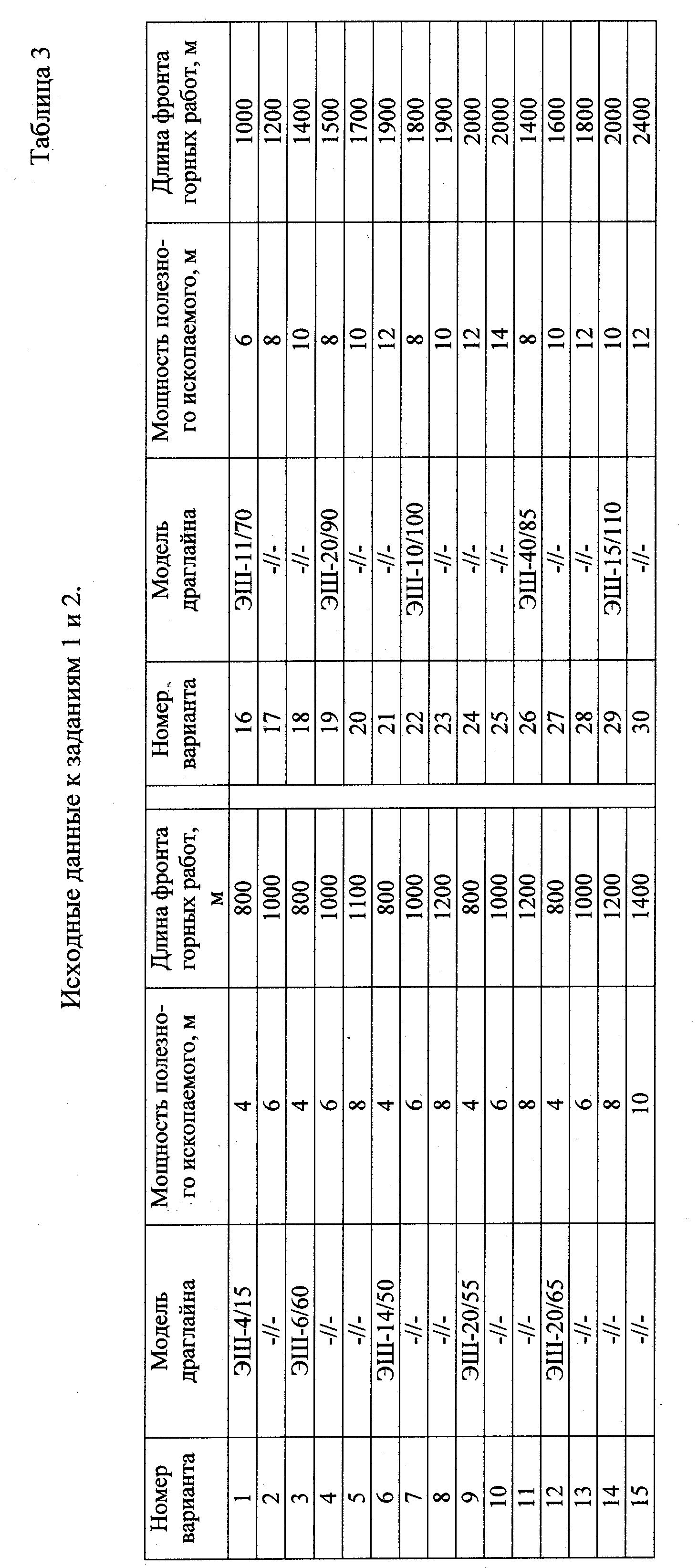

Задание: выбрать выемочно-погрузочный комплекс на добычных работах, определить производственную мощность карьера по полезному ископаемому и вычертить в плане в масштабе технологическую схему добычных работ. Технологическую схему добычных работ возможно совместить со схемой вскрышных работ. Пример технологической схемы вскрышных и добычных работ показан на рис. 5.

Исходные данные: на добычных работах используются отечественные экскаваторы-мехлопаты, транспорт – автомобильный. Полезное ископаемое относится к I – II категориям по трудности экскавации. Мощность полезного ископаемого по вариантам приведена в табл. 3 (задание 1). В задании 1 представлены так же и другие данные, необходимые для выполнения задания 2.

Рис.5 Технологическая схема вскрышных и добычных работ

ЗАДАНИЕ 3. Расчет параметров экскаваторно-отвального технологического комплекса при усложненной райчихинской бестранспортной схеме перевалки вскрышных пород во внутренний отвал карьера

Усложненные бестранспортные технологические схемы применяют при большой мощности вскрышных пород на карьере. На таких карьерах нижний вскрышной уступ отрабатывается по усложненной схеме, а верхние (передовые) уступы – с использование транспорта. Усложненные схемы позволяют разрабатывать вскрышные уступы высотой 30-40 м и более. Усложненные схемы обеспечивают расширение области применения бестранспортной технологии, отличающейся более высокой эффективностью по сравнению с транспортной технологией. Однако, у усложненных схем имеется недостаток – уменьшение фактического объема вскрышных пород, разрабатываемых драглайном (драглайнами) из-за повторной экскавации (переэкскавации) части или всего объема вскрышной заходки.

Первые усложненные бестранспортные схемы разработаны и внедрены на карьерах в середине прошлого века в ряде регионов бывшего СССР. По месту их создания они получили соответствующее наименование – черемховская, райчихинская, украинская и подмосковная схемы. В этих схемах для повышения приемной способности отвальной заходки и соответствующего увеличения высоты вскрышного уступа использованы следующие принципы:

расположение драглайна между вскрышной и отвальной заходками с подвалкой добычного уступа;

применение двух драглайнов (один на переэскавации), позволяющих увеличить скорость подвигания вскрышного фронта работ.

На базе вышеназванных схем в настоящее время разработано несколько десятков усложненных бестранспортных схем для различных горногеологических условий ведения горных работ. Схемы отличаются количеством драглайнов, их размещением на уступе и на отвале, порядком отработки вскрышной заходки, высотой разрабатываемого вскрышного уступа.

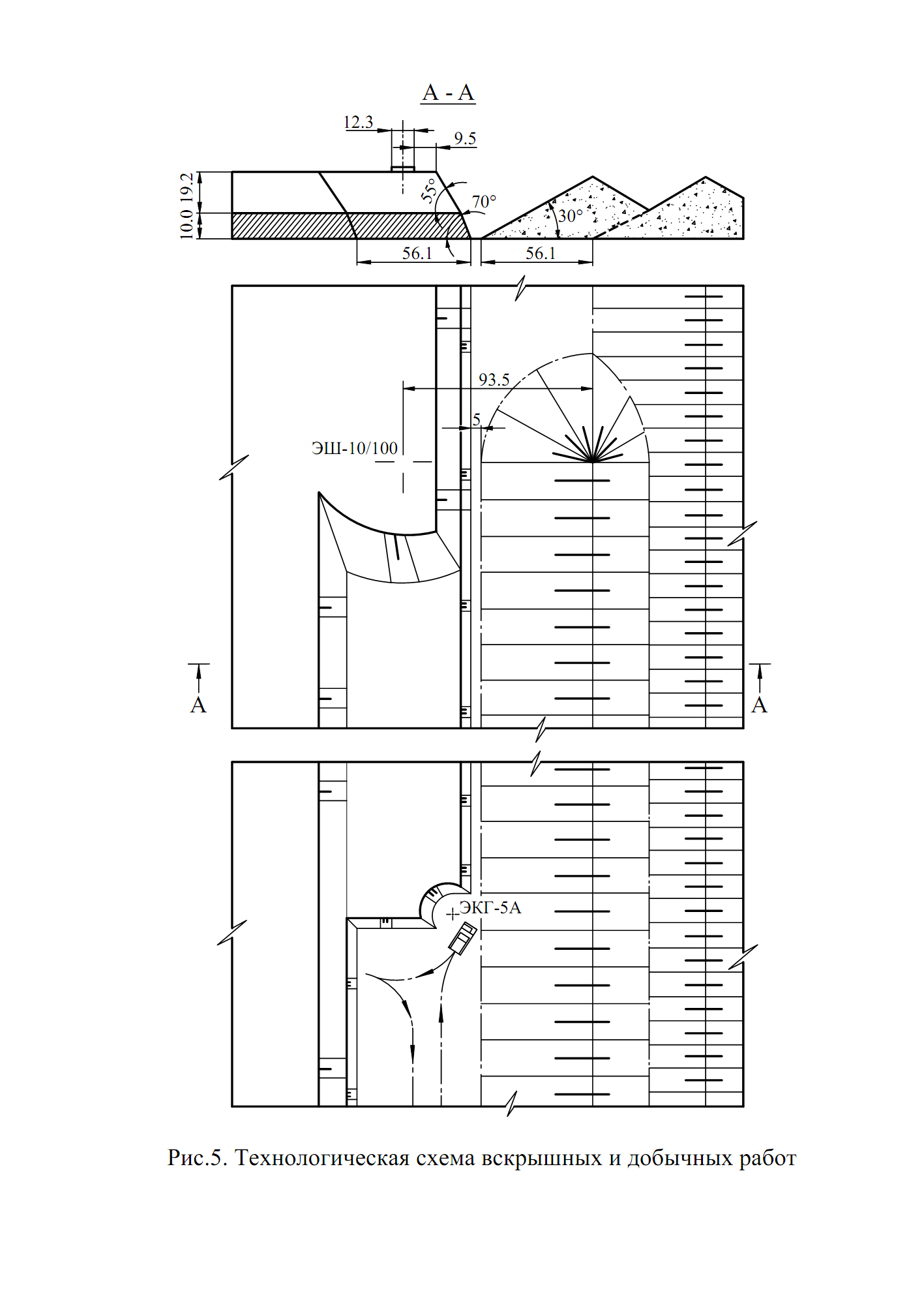

На рис. 6 представлена первая по времени создания – черемховская бестранспортная схема.

В этой усложненной схеме вскрышные породы разрабатывает один драглайн. Он расположен на промежуточном горизонте. В отличие от простых схем, где ось драглайна в поперечном сечении находится около середины вскрышной заходки, в этой схеме ось драглайна смещена в сторону выработанного пространства карьера, но не далее нижней бровки вскрышного уступа.

Драглайн разрабатывает вскрышные породы впереди себя верхним черпанием. Одну часть пород он укладывает во внутренний отвал, а другая часть используется для создания предотвала, на котором размещается экскаватор.

Рис.6.Черемховская бестранспортная технологическая схема

При подвигании забоя вскрышного уступа драглайн перемещает (переэкскавирует) породу из предотвала во внутренний отвал нижним черпанием, зачищая полезное ископаемое и освобождая призабойную полосу. Переэкскавируемая площадь вскрышных пород на рис. 6 заштрихована. Добычные работы в черемховской и последующих рассматриваемых схемах производятся так же, как в простой.

Объем повторно экскавируемых вскрышных пород оценивается показателем к о э ф ф и ц и е н т о м п е р е э к с к а в а ц и и (к о э ф ф и ц и е н т о м к р а т -н о с т и п е р е в а л к и). Коэффициент переэскавации (Кпер) определяется как отношение повторно экскавируемого объема породы к общему объему первично экскавируемой породы (объему вскрышной заходки). Он находится по формуле:

![]() (20)

(20)

где Vпер – объем повторно экскавируемых вскрышных пород, м3;

V – объем вскрышной заходки в целике, м3;

Кр – коэффициент разрыхления пород в отвале.

При значительной протяженность вскрышного и отвального фронтов работ, формула (20) примет вид:

![]() ,

(21)

,

(21)

где Sпер - площадь поперечного сечения переэкскавируемых пород, м2;

Sв - площадь поперечного сечения вскрышной заходки, м2.

Из всех известных усложненных бестранспортных схем в черемховской схеме коэффициент переэскавации минимален и не превышает 0,1÷0,15.

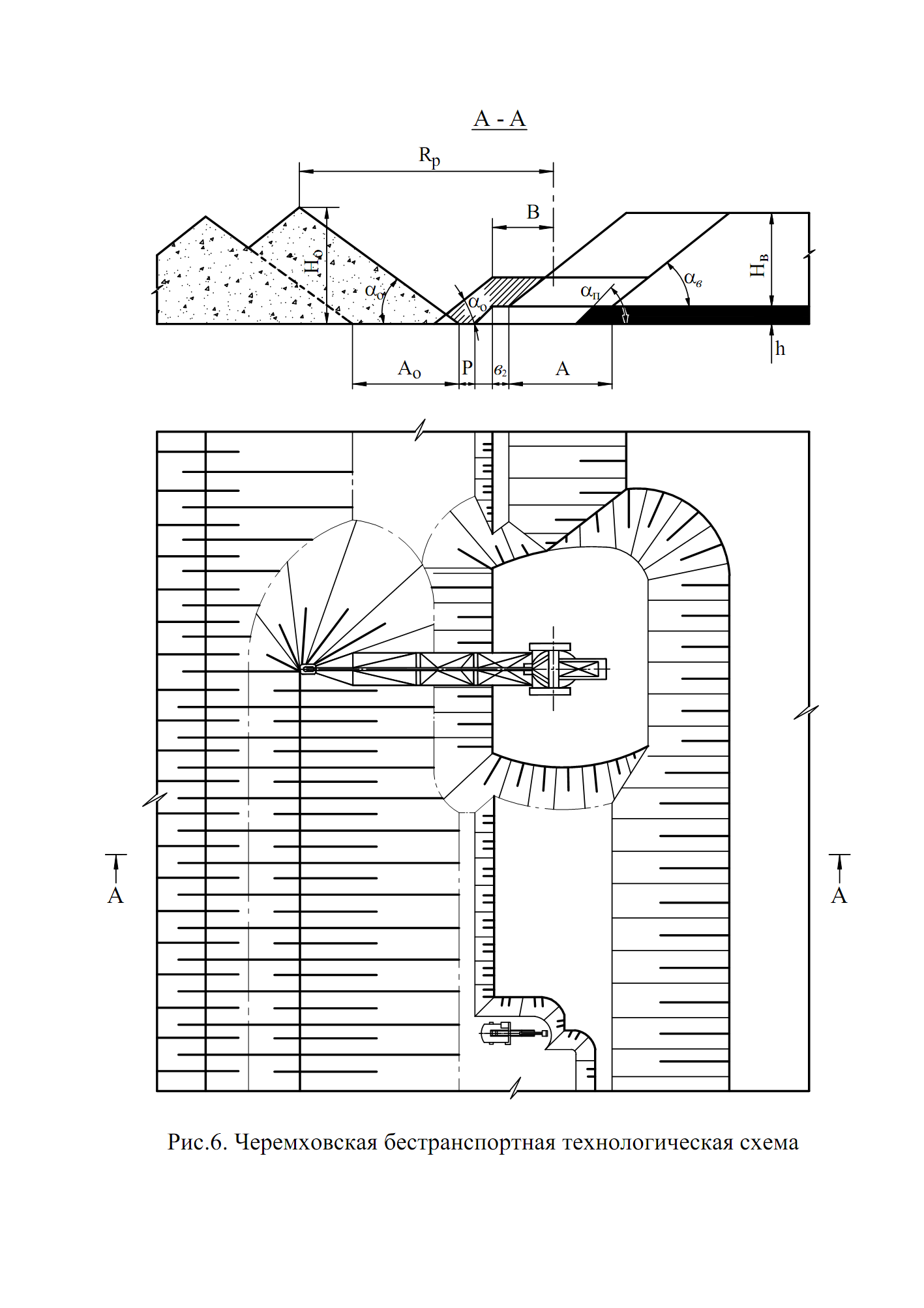

Следующим этапом совершенствования бестранспортных схем стало создание и внедрение райчихинской схемы (рис. 7), расчету и построению, которой посвящено настоящее задание.

В райчихинской схеме, так же как и в черемховской, вскрышные породы разрабатывает один драглайн, который экскавирует верхнюю часть вскрышного уступа (развала) с верхним черпанием и перемещает породу во внутренний отвал и в предотвал. Нижняя часть уступа и предотвал, по мере подвигания забоя, отрабатываются с нижним черпанием. Принципиальным отличием райчихинской схемы от черемховской является местоположение предотвала. Предотвал в райчихинской схеме расположен между добычным уступом и откосом внутреннего отвала. Добычной уступ и часть откоса внутреннего отвала в зоне действия драглайна временно засыпаются. По сравнению с черемхомской схемой, такая схема работы драглайна позволяет в наибольшей степени использовать его линейные параметры (радиусы черпания и разгрузки) и увеличить высоту разрабатываемого вскрышного уступа.

Коэффициент переэкскавации в райчихинской схеме изменяется в среднем от 0,2 до 0,45.

Расчеты параметров райчихинской бестранспортной схемы принципиально не отличаются от последовательности расчетов при простых схемах перевалки вскрышных пород в выработанное пространство карьера.

Для схемы с расположением оси экскаватора и нижней бровки внутреннего отвала в одной вертикальной плоскости, высота вскрышного уступа равна

![]() (22)

(22)

где αо – угол откоса внутреннего отвала, градус;

Rp – максимальный радиус разгрузки экскаватора, м;

Ао – ширина отвальной заходки, м;

А – ширина вскрышной заходки, м, А=Ао;

Кр – коэффициент разрыхления породы в отвале.

Рис.7. Райчихинская бестранспортная технологическая схема

с расположением оси драглайна на предотвале в одной

в плоскости с нижней бровкой добычного уступа

При расположении в одной вертикальной плоскости оси экскаватора и верхней бровки добычного уступа высота вскрышного уступа равна:

![]() (23)

(23)

где αn – угол откоса добычного уступа, градус;

h – мощность полезного ископаемого, м;

Р – ширина призабойной полосы, м. При использовании

автотранспорта Р=4 м.

Высота предотвала, на котором расположен драглайн, определяется по формуле:

![]() ,м,(24)

,м,(24)

где В – расстояние от оси экскаватора до верхней бровки предотвала, м.

Определяется аналогично, как в задании 1.

Для расчета коэффициента переэкскавации в конкретных горнотехнических условиях существуют множество формул, с которыми можно ознакомиться в учебниках, приведенных в «Списке литературы». На практике коэффициент переэкскавации определяется по формуле (21), где площадь поперечного сечения переэкскавируемых пород вычисляется графически. На рис. 7 эта площадь заштрихована.

При расчетах и построении райчихинской технологической схемы необходимо произвести проверку возможности работы драглайна по этой схеме по высоте черпания породы и высоты разгрузки на отвале.

Задание: определить максимальную высоту вскрышного уступа и другие параметры для экскаваторно-отвального технологического комплекса при усложненной райчихинской бестранспортной схеме перевалки вскрышных пород во внутренний отвал карьера и вычертить в масштабе в двух проекциях технологическую схему. Определить коэффициент переэкскавации.

Исходные данные: модель драглайна и мощность полезного ископаемого приведены в табл.3. Полезное ископаемое залегает горизонтально. Вскрышные породы мягкие. Принять райчихинскую схему с расположением оси драглайна на предотвале в одной вертикальной плоскости с верхней бровкой добычного уступа. Значения других элементов схемы приведены в задании 1.

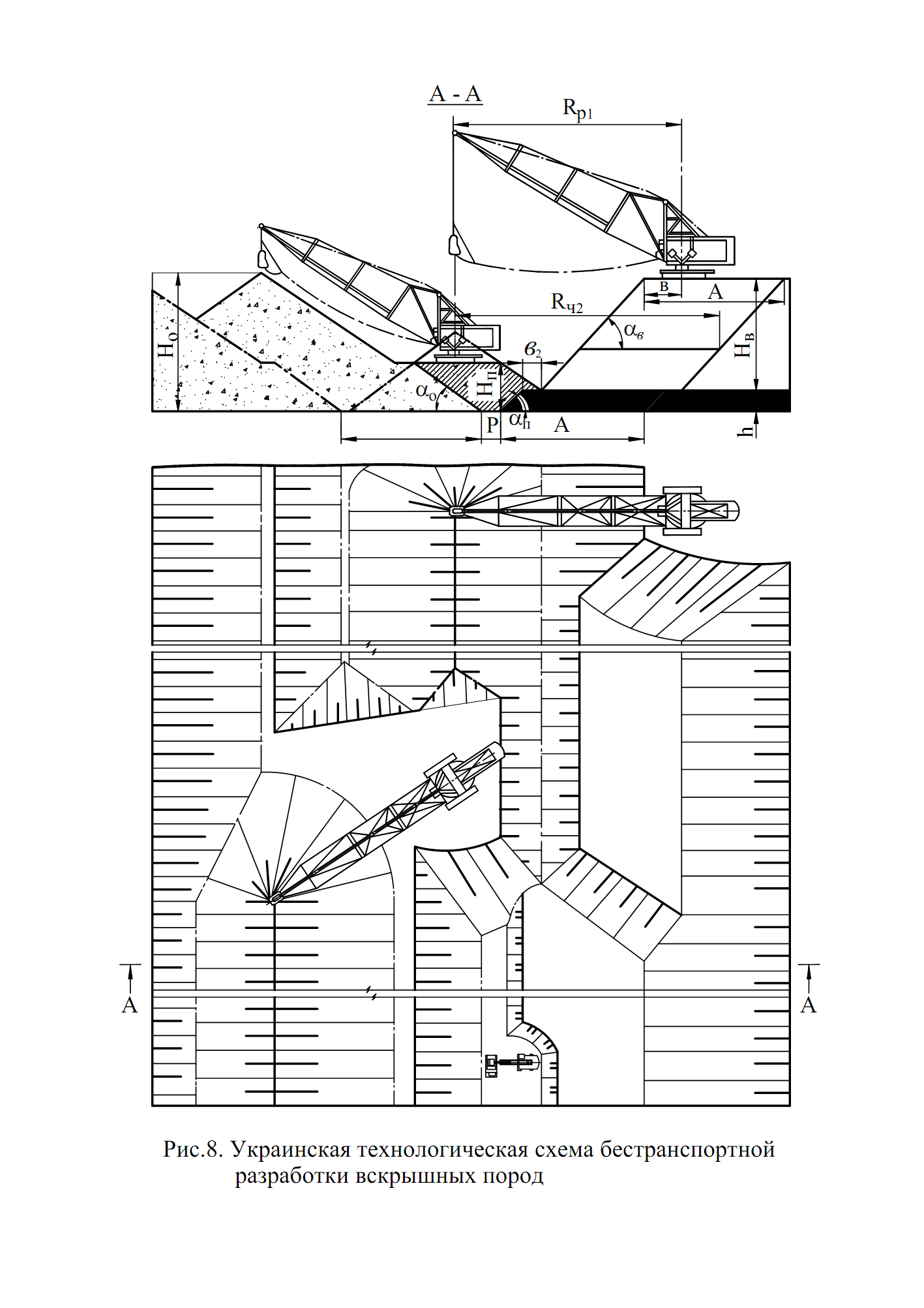

ЗАДАНИЕ 4. Расчет параметров эскаваторно-отвального технологического комплекса при усложненной украинской бестранспортной схеме перевалки вскрышных пород во внутренний отвал карьера

Украинская бестранспортная схема (рис. 8) разработана и внедрена инженерно-техническими работниками на угольных разрезах Приднепровского угольного бассейна. Схема применяется на горизонтальных и пологих пластообразных месторождениях полезных ископаемых при выемке и складировании мягких и взорванных скальных и полускальных вскрышных пород.

В отличие от райчихинской схемы, в украинской схеме разработку вскрышных пород производят два драглайна. Основной экскаватор расположен на верхней или промежуточной площадке вскрышного уступа. Он вынимает породу из вскрышной заходки или из ее верхней части и складирует ее в первичный отвал, находящийся между внутренним отвалом и уступами рабочей зоны карьера. Добычной уступ частично засыпается.

Вспомогательный драглайн движется за основным по первичному отвалу, отсыпанному основным драглайном. Для нормальной работы вспомогательный драглайн формирует на первичном отвале горизонтальную площадку. Вспомогательный драглайн перемещает породу первичного отвала и нижнюю часть вскрышной заходки во внутренний отвал, зачищая полезное ископаемое. Добычные работы производятся аналогично, как в выше рассмотренных схемах.

После отсыпки внутреннего отвала высота его может превышать 50 м. При такой высоте резко снижается устойчивость пород, особенно мягких. Для повышения устойчивости внутреннего отвала необходимо уменьшить результирующий угол откоса отвала. С этой целью, при значительной высоте внутреннего отвала, он формируется в два яруса с оставлением горизонтальной площадки между ярусами шириной не менее 6 м. Высота нижнего яруса отвала равна высоте горизонтальной площадке первичного отвала, на которой расположен вспомогательный экскаватор.

По сравнению с черемховской и райчихинской схемами применение украинской схемы перевалки вскрышных пород в выработанное пространство карьера позволяет увеличить высоту разрабатываемого вскрышного уступа и повысить скорость подвигания вскрышного фронта работ.

Недостатком украинской схемы является более высокий коэффициент переэкскавации. На поперечном сечении рис. 8 площадь переэкскавируемых вскрышных пород первичного отвала заштрихована. Значения коэффициента переэкскавации в украинской схеме колеблются в среднем от 0,4 до 0,6.

В зависимости от горногеологических условий залегание полезного ископаемого, линейных параметров экскаваторов возможны варианты украинской схемы. Эти варианты делятся на две группы:

основной драглайн размещает вскрышные породы в отвальную заходку без засыпки добычного уступа, а вспомогательный экскаватор (экскаваторы) работает впереди основного;

основной драглайн частично засыпает добычной уступ (уступы), а вспомогательный работает позади основного, переэкскавируя вскрышные породы.

Рис.8. Украинская технологическая схема бестранспортной

разработки вскрышных пород

Во всех вариантах украинской схемы основной и вспомогательный драглайны могут быть одинакового типаразмера, а могут быть и разного.

Для украинской схемы, изображенной на рис. 8, максимальная высота вскрышного уступа, отрабатываемого по бестранспортной технологии, рассчитывается по формулам:

![]() ,

м, (25)

,

м, (25)

![]() ,

м,

,

м,

![]() ,

м,

,

м,

![]() ,

м

,

м

![]() ,

м,

,

м,

где А – ширина вскрышной заходки основного драглайна (определяется

аналогично, как в задании 1), м;

Р – ширина призабойной полосы при использовании на добычных

работах автотранспорта, м;

в2 – ширина площадки на кровле полезного ископаемого, м;

h - мощность полезного ископаемого, м;

αп, αв, αо – углы откосов уступов соответственно полезного ископае-

мого, вскрышных пород, внутреннего отвала, градус;

Rp1 – радиус разгрузки основного драглайна, м;

В – расстояние от оси экскаватора до верхней бровки уступа, м;

Кр – коэффициент разрыхления породы в отвале;

Нп – высота предотвала, на котором расположен драглайн, м.

Высота предотвала (высота нижнего яруса отвала) равна:

![]() м,

(26)

м,

(26)

где Rч2 – радиус черпания вспомогательного драглайна, м.

Максимальная высота внутреннего отвала определяется по формуле:

![]() ,м,

(27)

,м,

(27)

где Ао – ширина отвальной заходки, м, Ао = А.

Формула (27) справедлива при следующем ограничении

Но<НП+Нр2, (28)

где Нр2 – максимальная высота разгрузки второго драглайна, м.

Если максимальна высота отвала больше, чем сумма высоты предотвала и высоты разгрузки драглайна, то высоту вскрышного уступа необходимо уменьшить.

Задание: определить максимальную высоту вскрышного уступа, высоту предотвала, максимальную высоту внутреннего отвала и проверить соответствие их параметров друг другу для экскаваторно-отвального технологического комплекса при усложненной украинской бестранспортной схеме перевалки вскрышных пород во внутренний отвал карьера (рис. 8). Начертить в масштабе в поперечном сечении технологическую схему.

Исходные данные: полезное ископаемое залегает горизонтально. Вскрышные породы мягкие. Модели драглайнов одинаковы. Мощность полезного ископаемого и модели драглайнов приведены в табл. 3. Значения других элементов схемы даны в задании 1.

ЗАДАНИЕ 5. Определение параметров и скорости проведения

наклонных траншей при подготовке к разработке

нового горизонта.

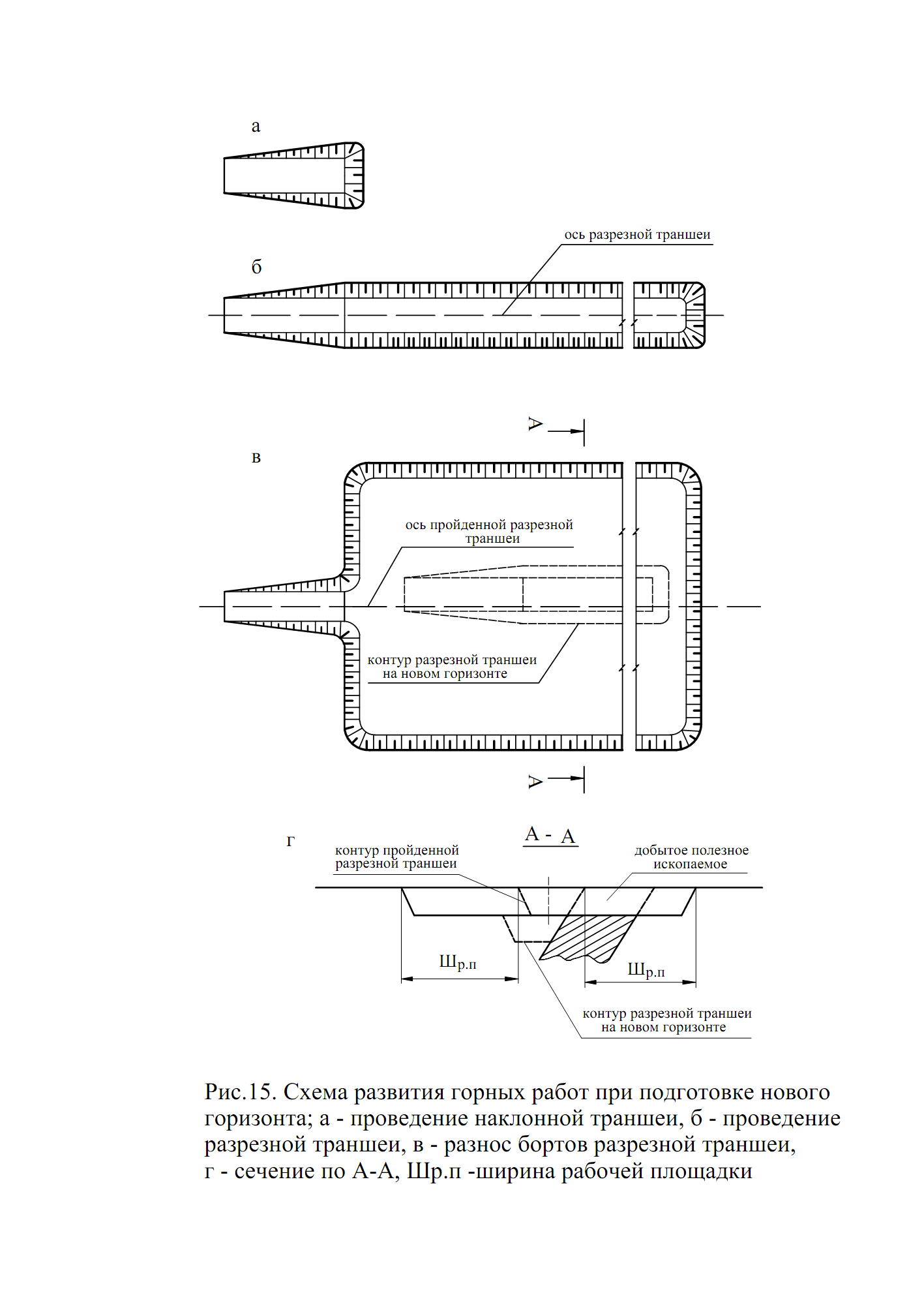

При строительстве карьера и в период его эксплуатации, на наклонных и крутых месторождениях полезных ископаемых, необходимо постоянно углубляться. Углубление производится погоризонтно. Для углубления на нижележащий горизонт и последующей его обработки необходимо расширить дно карьера, то есть произвести разноску рабочих бортов карьера, пройти наклонную въездную траншею и затем разрезную траншею. Глубина наклонной и разрезной траншей равна высоте уступа.

Любая траншея представляет собой в поперечном сечении трапециевидную выработку, протяженность которой значительно превышает ширину и глубину. Существует несколько способов проведения траншеи. Понятие «проведение траншей» включает разрушение пород, выемку их в контурах траншеи и перемещение пород в отвал. Основным способом проведения траншеи при подготовке нового горизонта является транспортный способ. Кроме этого способа в отдельных случаях применяются: бестранспортный способ, способ проведения траншей с использованием средств гидромеханизации и способ проведения траншей с использованием взрывов на выброс.

При транспортном способе выемка и погрузка горных пород производится экскаваторами – мехлопатами, драглайнами или гидравлическими экскаваторами. В качестве транспорта используется – железнодорожный, автомобильный или конвейерный. В настоящем задании рассчитываются параметры и скорость проведения наклонных траншей при использовании на выемке и погрузке экскаваторов-мехлопат, а на транспортировании – автосамосвалов.

Наклонная траншея является вскрывающей горной выработкой. Она предназначена для обеспечения транспортной связи между вышележащим горизонтом и нижележащим. Основные параметры наклонной траншеи: глубина заложения, продольный уклон, углы откосов бортов и ширина по дну. Углы откосов бортов зависят от свойств пород и степени их обводненности. Ширина основания наклонной выездной траншеи должна обеспечивать, при двухполосном движении автосамосвалов, безопасные зазоры между ними. Кроме того, ширина основания зависит от технологической схемы проведения траншеи и параметров проходческого оборудования.

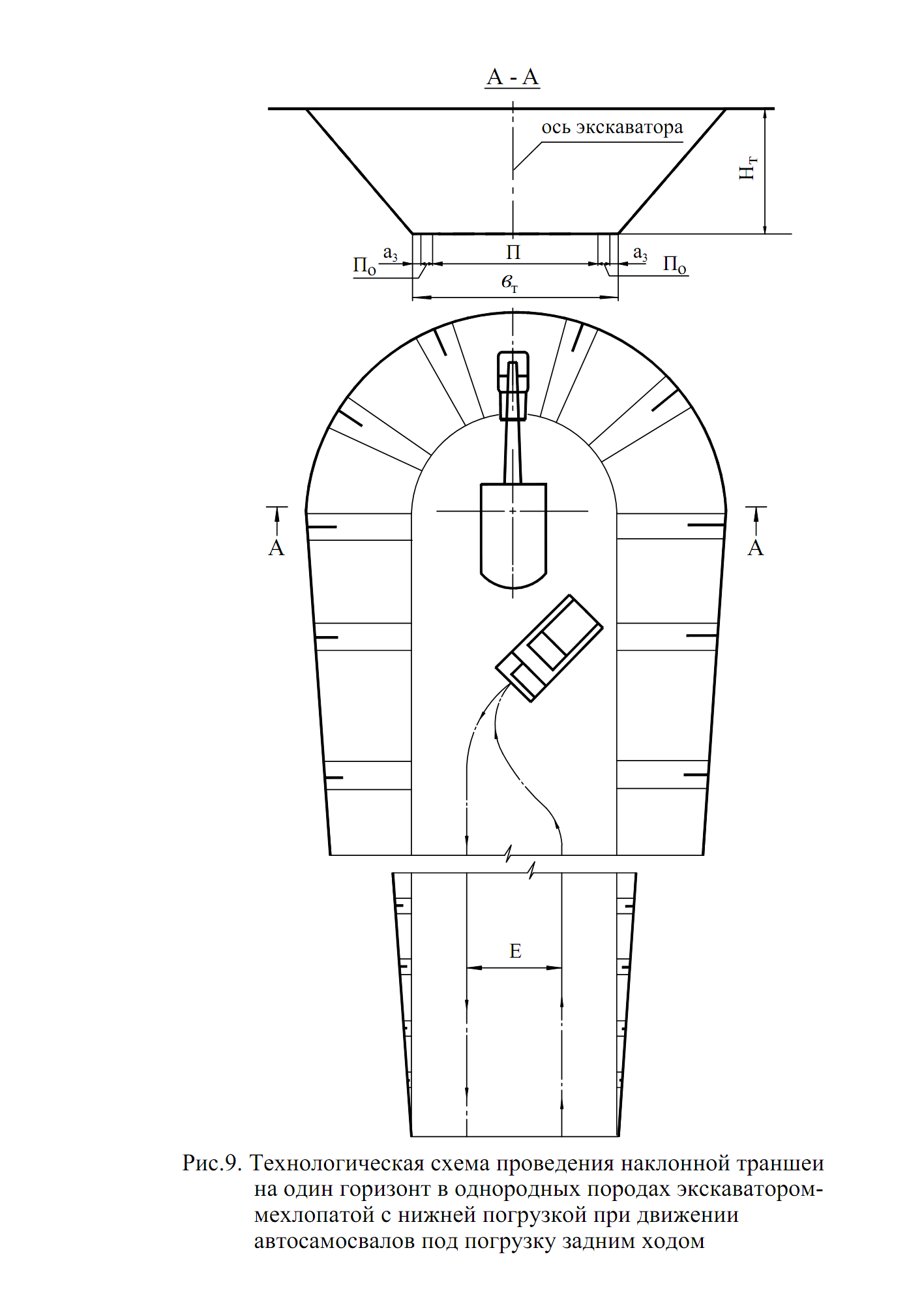

Существуют несколько технологических схем проведения наклонной траншеи на один горизонт в однородных породах экскаваторами-мехлопатами. Наибольшее распространение получили две схемы:

- схема проведения наклонной траншеи с нижней погрузкой при движении автосамосвалов под погрузку задним ходом (рис. 9),

- схема проведения наклонной траншеи с нижней погрузкой при тупиковой схеме подачи автосамосвалов к забою и односторонней установкой их под погрузку (рис. 10).

Рис.9. Технологическая схема проведения наклонной траншеи на

один горизонт в однородных породах экскаватором-мехлопатой с

нижней погрузкой при движении автосамосвалов под погрузку

задним ходом

Рис.10. Технологичская схема проведения наклонной траншеи

в однородных породах экскаватором мехлопатой с нижнем

черпанием при тупиковой схеме подачи автосамосвалов

к забою и односторонней их установкой под погрузку

Эти схемы обеспечивают минимальную ширину наклонной траншеи по дну, а, следовательно, минимальные объемы по ее сооружению при соблюдении Правил технической эксплуатации технологического автотранспорта (ПТЭ). При использовании экскаваторов-мехлопат с удлиненным оборудованием с верхней погрузкой, также обеспечиваются минимальные объемы по сооружению наклонной траншеи. Однако, при проведении наклонной траншеи экскаватором ЭКГ-5у максимальная глубина ее (высота уступа) не должна превышать 8м. При возведении траншеи экскаватором ЭКГ-8у максимальная глубина составляет 15м. Капитальные затраты на приобретение экскаватора ЭКГ-8у весьма значительны. Поэтому его применяют, в основном, при работе железнодорожного транспорта.

Технологическая схема проведения наклонной траншеи на один горизонт в однородных породах экскаватором-мехлопатой с нижней погрузкой при движении автосамосвалов под погрузку задним ходом (рис. 9).

Траншея проходится одной заходкой экскаватора тупиковым забоем. Автосамосвалы подаются под погрузку задним ходом, что допускается ЕПБ при разработке месторождений полезных ископаемых открытым способом. Разворот автосамосвалов не предусмотрен. Число полос движения – 2. Схема реализуется в мягких и крепких породах. Высота развала взорванных пород будет выше верхней площадки на 10-15% (взрыв в зажатой среде). Это превышение практически не сказывается на параметрах схемы.

Недостатком схемы является относительно небольшая скорость движения автосамосвалов задним ходом.

Скорость (время) проведения наклонной траншеи равно:

![]() ,

смен, (29)

,

смен, (29)

где VТН – объем траншеи, м3;

QЭА - сменная производительность экскаватора при погрузке горных

пород в автосамосвалы, м3/см. Определяется по методике,

изложенной в задании 2;

КСН – коэффициент снижения производительности экскаватора из-за

переменной высоты забоя и разворота автосамосвалов, КСН = 0,25.

Объем траншеи равен:

![]() ,

м3

(30)

,

м3

(30)

где НТ - максимальная глубина траншеи (высота уступа), м.

Глубина траншеи должна быть меньше или равна максимальной

высоте черпания экскаватора;

i – уклон траншеи, в долях единицы, i=0,075;

вТ – ширина основания траншеи, м;

α - угол откоса борта траншеи, градус. Угол откоса равен: для

мягких пород (I – II категории по трудности экскавации) – 50°,

для крепких разрушенных пород (III – IV категории по трудно-

сти экскавации) - 65°.

Ширина основания траншеи вычисляются по формуле (рис. 9)

![]() ,

м (31)

,

м (31)

где П – ширина проезжей части автодороги, м. При проведении в

рабочей зоне карьера наклонной траншеи на один горизонт

принимается, что автодорога относится к категории III – к (ПТЭ).

В этом случае ширина проезжей части автодороги для двухпо-

лосного движения равна: для автосамосвалов грузоподъемностью

40-45т – 11,5 м, для автосамосвалов грузоподъемностью 75-80 т –

15м , для автосамосвалов грузоподъемностью 100 – 120т – 17,5м;

а3 – расстояние от нижней бровки траншеи до обочины, включающее

ширину кювета поверху и ширину закюветной полки, м, а3 = 1,5 м;

П0 – ширина обочины, м, П0 = 1м.

Ширина проезжей части автодорог включает ширину обоих автосамосвалов и безопасное расстояние между кузовами автосамосвалов. Минимальное расстояние между осями автодорог (Е) равна: для автосамосвалов грузоподъемностью 40-45т – 5,5м, 75-80т – 6,5м. 100-110 т – 7,0 м.

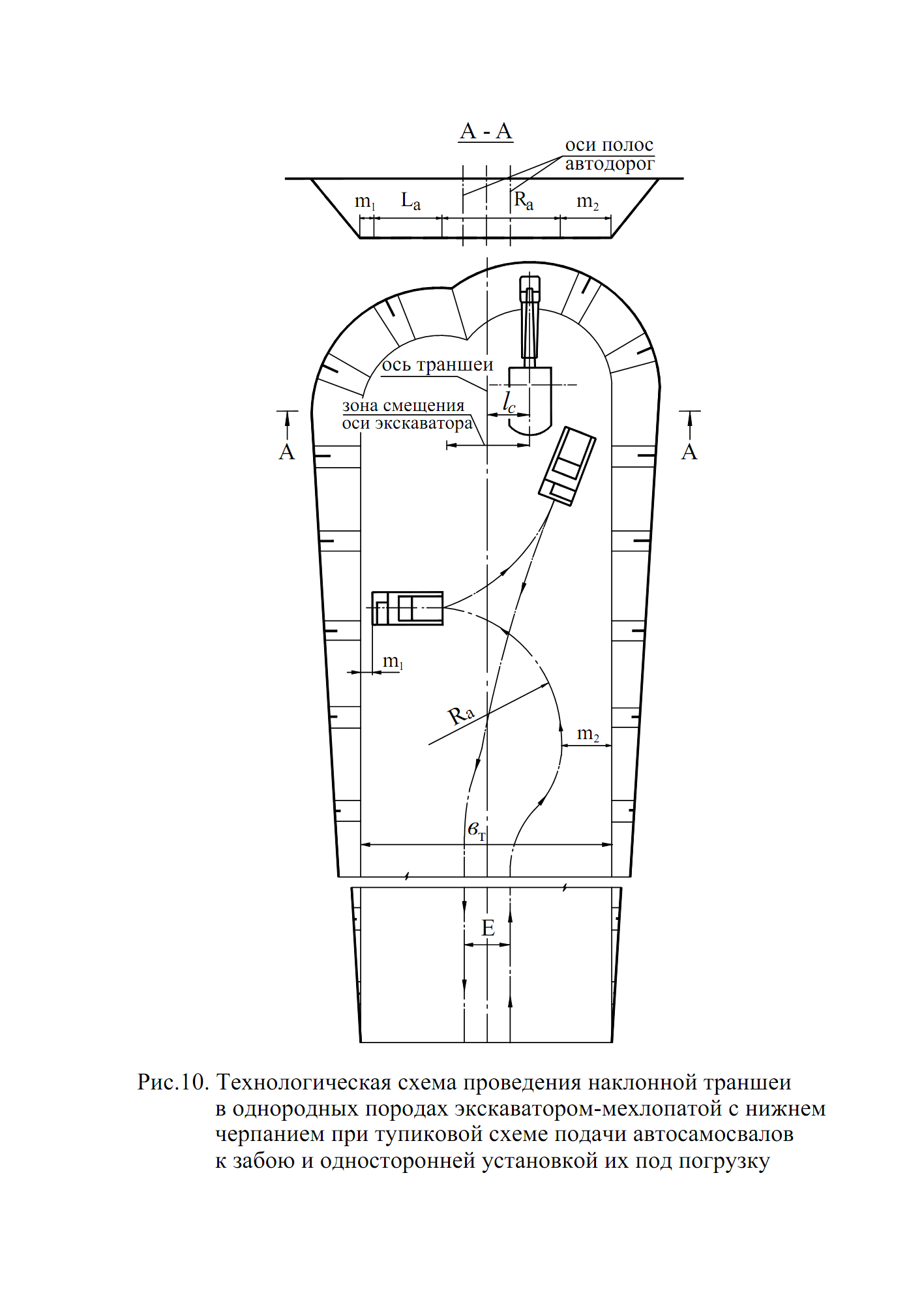

Технологическая схема наклонной траншеи на один горизонт в однородных породах экскаватором-мехлопатой с нижней погрузкой при тупиковой схеме подачи автосамосвалов к забою и односторонней установкой их под погрузку (рис.10).

Траншея проходится одной заходкой экскаватора тупиковым забоем. Автосамосвалы подаются под погрузку с тупиковым разворотом. Начиная разворот, автосамосвал приближается к откосу борта траншеи на величину т2 (рис.10). Затем производит тупиковый разворот, не доезжая до борта траншеи на величину т1, и подъезжает к экскаватору под погрузку с одной стороны. Радиус тупикового разворота равен полтора конструктивных радиусов поворота автосамосвала. Число полос движения в сооружаемой наклонной траншеи 2.

Технологическая схема реализуется в мягких и в крепких породах. Схема позволяет строить траншею с более высокой производительностью экскаватора, чем предыдущая схема. Недостатком схемы является увеличение ширины основания траншеи и объема ее.

Скорость (время) проведения наклонной траншеи и объем ее рассчитываются по формулам (29) и (30). В формуле (29)коэффициент снижения производительности экскаватора – 0,20. Ширина основания траншеи определяется радиус разворота автосамосвала и находится по формуле:

![]() ,

м (32)

,

м (32)

где т1 – расстояние от нижней бровки траншеи до автосамосвала, м,

т1=1,5-2,0 м;

La – длина автосамосвала, м;

Ra

– радиус поворота автосамосвала, м, Ra

![]() 1,5∙R

(R

– конструктивный радиус поворота

автосамосвала);

1,5∙R

(R

– конструктивный радиус поворота

автосамосвала);

т2 – расстояние от нижней бровки борта траншеи до оси автосамосва-

ла, м;

т2 = т1 + 0,5ва , м, (33)

где ва – ширина автосамосвала, м.

При тупиковом или другом развороте автосамосвалов ширина основания любой траншеи больше двух радиусов черпания экскаватора на уровне стояния. Поэтому при проведении траншеи экскаватор будет смещаться относительно оси траншеи. Величина смещения оси экскаватора от оси траншеи равна:

lC=0,5вТ – RЧ.У, м (34)

где RЧ.У – радиус черпания экскаватора на уровне стояния, м;

Расстояние между осями автодорог (Е) не зависит от технологической схемы проходки траншеи и равно величинам, приведенным выше.

Параметры автосамосвалов приведены в табл. 13.

Таблица 13.

Техническая характеристика автосамосвалов.

Марка автосамосвала |

Грузо- подъемность,т |

Габариты, мм |

Наименьший конструктивный радиус поворота, м |

||

длина |

ширина |

высота |

|||

БелАЗ - 7526 |

30 |

7535 |

3480 |

3620 |

8,7

|

БелАЗ - 548 |

40 |

8120 |

3787 |

3910 |

10,2

|

БелАЗ -7547 |

45 |

8250 |

3787 |

4035 |

10,2

|

БелАЗ -7555А |

55 |

8850 |

4400 |

4320 |

9,0

|

БелАЗ -7514 |

120 |

11250 |

6100 |

5280 |

16,0

|

БелАЗ -549 |

75(80) |

10250 |

5360 |

4790 |

10,5

|

БелАЗ -75191 |

110 |

11250 |

6100 |

5130 |

12,0

|

Задание: Определить параметры и скорость (время) проведения наклонной въездной траншеи. Начертить в масштабе в двух проекциях наклонную траншею.

Исходные данные: представлены в табл. 14. Горные породы однородные. Уклон траншеи 75‰.

Таблица 14.

Исходные данные для выполнения задания 5

-

Номер варианта

Категория пород по трудности экскавации

Комплекс оборудования при проведении траншеи

Высота уступа, м

Схема подачи автосамосвалов под погрузку

экскаватор

автосамосвал

1

I - II

ЭКГ -5А

БелАЗ - 7526

10

задним ходом

2

III – IV

ЭКГ -5А

БелАЗ – 7526

8

задним ходом

3

I - II

ЭКГ -5А

БелАЗ – 7526

10

тупиковая

4

III – IV

ЭКГ -5А

БелАЗ – 7526

8

тупиковая

5

I - II

ЭКГ -10

БелАЗ - 549

12

задним ходом

6

III – IV

ЭКГ -10

БелАЗ - 549

10

задним ходом

7

I - II

ЭКГ -10

БелАЗ – 549

12

тупиковая

8

III – IV

ЭКГ -10

БелАЗ – 549

10

тупиковая

9

I - II

ЭКГ -12

БелАЗ – 75191

14

задним ходом

10

III – IV

ЭКГ -12

БелАЗ – 75191

12

задним ходом

11

I - II

ЭКГ -12

БелАЗ – 75191

14

тупиковая

12

III – IV

ЭКГ -12

БелАЗ – 75191

12

тупиковая

13

I – II

ЭКГ -15

БелАЗ – 7514

16

задним ходом

14

III – IV

ЭКГ -15

БелАЗ – 7514

14

задним ходом

15

I - II

ЭКГ -15

БелАЗ – 7514

16

тупиковая

16

III – IV

ЭКГ -15

БелАЗ – 7514

14

тупиковая

17

I - II

ЭКГ - 4ус

БелАЗ – 7526

13

задним ходом

18

III – IV

ЭКГ - 4ус

БелАЗ – 7526

12

задним ходом

19

I - II

ЭКГ - 4ус

БелАЗ – 7526

13

тупиковая

20

III – IV

ЭКГ - 4ус

БелАЗ – 7226

12

тупиковая

21

I - II

ЭКГ – 6,3ус

БелАЗ – 7555А

13

задним ходом

22

III – IV

ЭКГ – 6,3ус

БелАЗ – 7555А

11

задним ходом

23

I - II

ЭКГ – 6,3ус

БелАЗ – 7555А

13

тупиковая

24

III – IV

ЭКГ – 6,3ус

БелАЗ – 7555А

11

тупиковая

25

I - II

ЭГ - 6

БелАЗ – 7555А

13

задним ходом

26

III – IV

ЭГ – 6

БелАЗ – 7555А

11

задним ходом

27

I - II

ЭГ – 6

БелАЗ – 7555А

13

тупиковая

28

III – IV

ЭГ - 10

БелАЗ – 549

14

задним ходом

29

I - II

ЭГ – 10

БелАЗ – 549

12

тупиковая

30

III – IV

ЭГ – 10

БелАЗ – 549

14

тупиковая

ЗАДАНИЕ 6. Определение параметров и скорости проведения

разрезных траншей.

Разрезная траншея является продолжением наклонной траншеи. Она предназначена для создания первоначального фронта горных работ на уступе и последующей отработки. Разрезную траншею проводят на каждом уступе, и как бы, она разрезает уступ по заданному направлению. Разрезные траншеи проходят на горизонтальных и пологих месторождениях полезных ископаемых в период строительства карьера, а на наклонных и крутых – постоянно в течение всего срока существования карьера.

После проведения разрезной траншеи начинается отработка уступа с разноса одного или обоих бортов траншеи, и она перестает существовать. Поэтому разрезная траншея – это временная горная выработка, необходимая для начала разработки уступа.

Разрезная траншея проходится всегда внутри контуров карьера.

В сечении разрезная траншея представляет собой трапецию. Глубина разрезной траншеи равна высоте уступа. Ширина основания разрезной траншеи определяется типоразмером выемочно-погрузочного и транспортного оборудования и технологической схемой ее проведения. Угол откоса бортов разрезной траншеи равен углу откоса рабочих уступов.

Разрезные траншеи могут проводиться по залежи полезного ископаемого, по породам висячего или лежачего бока залежи, на всю длину уступа или только части его.

От скорости проходки разрезной траншеи зависят продолжительность подготовки нового горизонта к отработки и создание достаточного фронта добычных и вскрышных работ. поэтому на карьерах стремятся применять схемы проведения траншей, обеспечивающие в конкретных условиях наибольшую скорость.

При транспортном способе проходке разрезных траншей предпочтение отдается автомобильному транспорту. В этом случае значительно улучшается использование экскаваторов, а организация работ упрощается. Наибольшее применение для однородных пород получили следующие схемы:

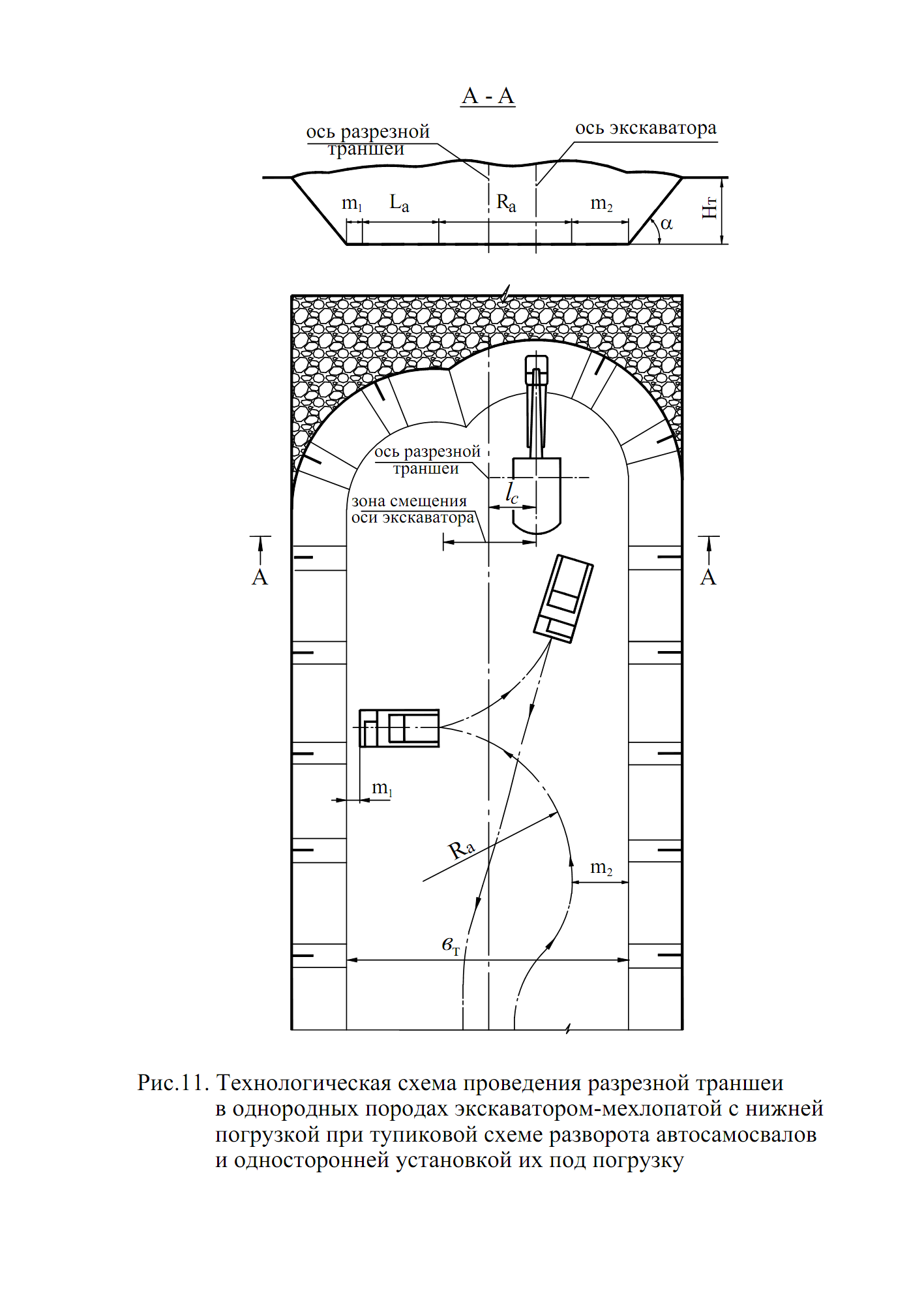

- схема проведения разрезной траншеи экскаватором – мехлопат с нижней погрузкой при тупиком развороте автосамосвалов и односторонней установкой их под погрузку (рис.11);

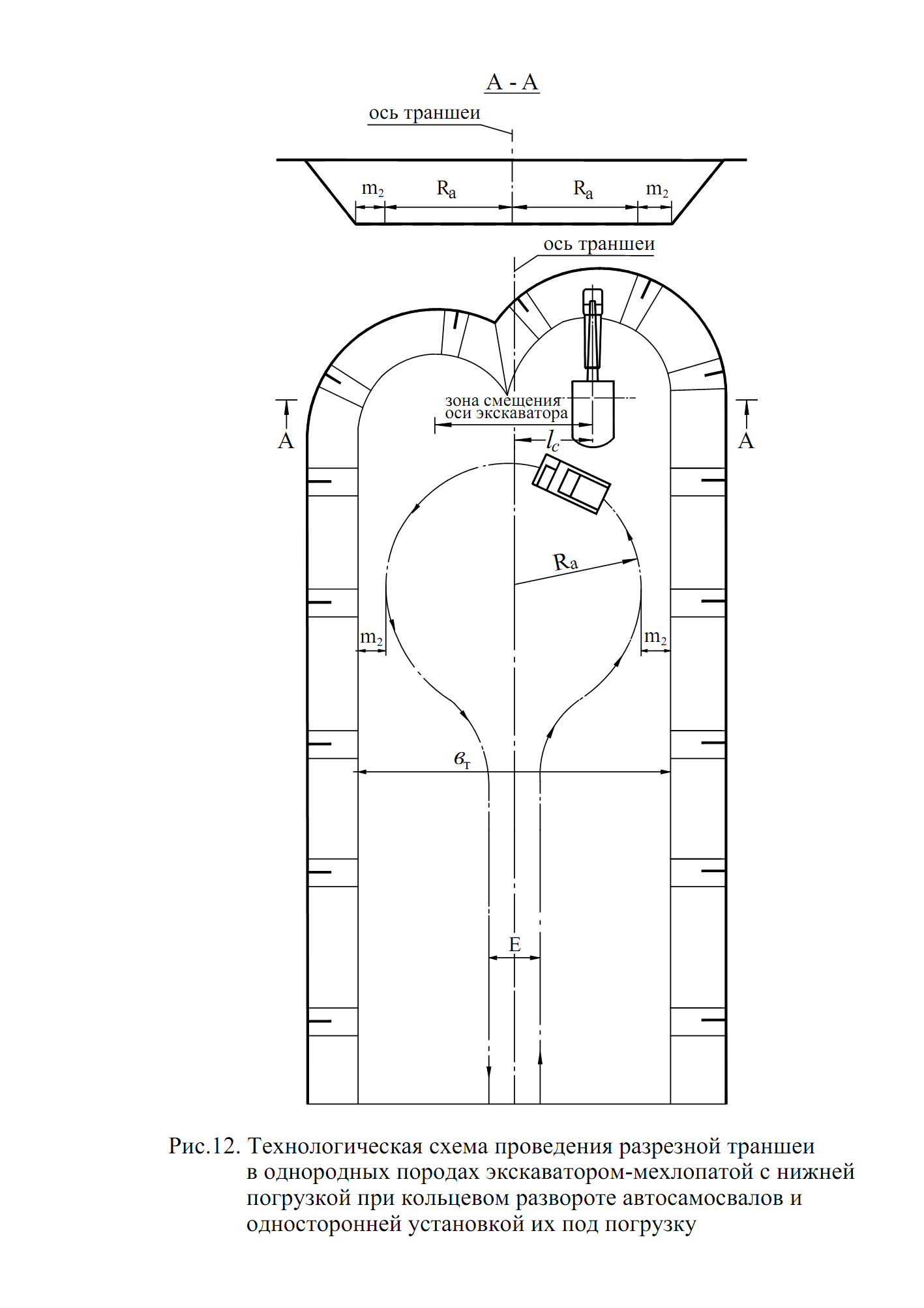

- схема проведения разрезной траншеи экскаватором - мехлопат с нижней погрузкой при кольцевом развороте автосамосвалов и односторонней установкой их под погрузку (рис.12);

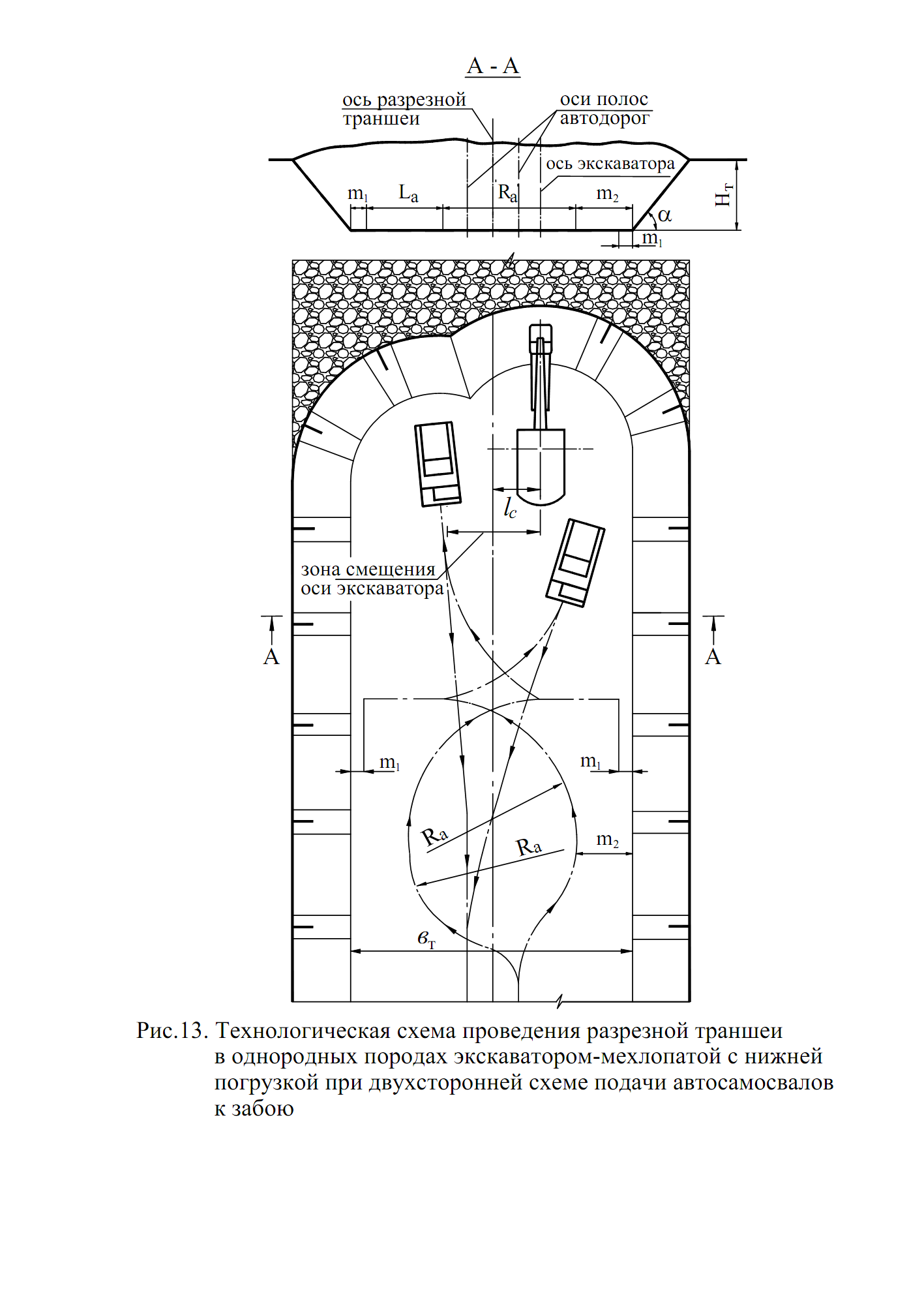

- схема проведения разрезной траншеи экскаватором – мехлопат с нижней погрузкой при двухсторонней схеме подачи автосамосвалов под погрузку (рис.13);

- схема проведения разрезной траншеи гидравлическим экскаватором обратная лопата с нижним черпанием (рис. 14).

Рис.11. Технологическая схема проведения разрезной траншеи

в однородных породах экскаватором-мехлопатой с нижней по

грузкой при тупиковой схеме разворота автосамосвалов и

односторонней установкой их под погрузку

Рис.12. Технологическая схема проведения разрезной траншеи

в однородных породах экскаватором-мехлопатой с нижней

погрузкой при кольцевом развороте автосамосвалов и

односторонней установкой их под погрузку

Рис.13. Технологическая схема проведения разрезной траншеи

в однородных породах экскаватором-мехлопатой с нижней

погрузкой при двухсторонней схеме подачи автосамосвалов

к забою

Рис.14. Технологическая схема проведения разрезной траншеи

в однородных породах гидравлическим экскаватором

обратная лопата с нижнем черпанием и с погрузкой в

автосамосвалы

Схемы реализуются в мягких и крепких разрушенных породах.

Технологическая схема проведения разрезной траншеи в однородных породах экскаватором – мехлопатой с нижней погрузкой при тупиковом развороте автосамосвалов и односторонней установкой их под погрузку (рис.11).

Экскаватор проходит разрезную траншею тупиковым забоем одной заходкой. Автосамосвалы подаются под погрузку с тупиковым разворотом. Начиная разворот, автосамосвал максимально возможно приближается к откосу борта траншеи на величину m1 и подъезжает к экскаватору под погрузку с одной стороны.

Из-за разворота автосамосвала ширина основания разрезной траншеи будет больше двух радиусов черпания экскаватора на уровне стояния. Поэтому экскаватор проходит траншею со смещением оси своего движения относительно оси траншеи.

Скорость (время) проведения разрезной траншеи равно

![]() ,

смен, (35)

,

смен, (35)

где VТР - объем траншеи, м3;

QЭА - сменная производительность экскаватора при погрузке горных

пород в автосамосвалы, м3/см. Определяется по методике,

изложенной в задании 2;

КСН - коэффициент снижения производительности экскаватора из-за разворота автосамосвалов, КСН = 0,15.

Объем траншеи равен

![]() ,

м3

(36)

,

м3

(36)

где STP – площадь поперечного сечения разрезной траншеи, м2;

LTP – длина разрезной траншеи, м.

Площадь поперченного сечения разрезной траншеи равна

![]() ,

м2

(37)

,

м2

(37)

где вТ – ширина основания разрезной траншеи,м

вТП – ширина разрезной траншеи по поверхности, м;

НТ – глубина разрезной траншеи, равная высоте уступа, м. Глубина траншеи должна быть меньше или равна максимальной высоте черпания экскаватора.

Ширина основания разрезной траншеи определяется аналогично, как для наклонной траншеи, и равна

, м

где т1 – расстояние от нижней бровки борта траншеи до автосамосвала,м,

т1=1,5-2,0 м;

La – длина автосамосвала, м;

Ra – радиус разворота автосамосвала, м, Ra 1,5∙R (R – конструктив-

ный радиус разворота автосамосвала);

т2 – расстояние от нижней бровки борта траншеи до оси автосамосва-

ла, м;

т2 = т1 + 0,5ва , м, (38)

где ва – ширина автосамосвала, м.

Ширина разрезной траншеи по поверхности равна

![]() ,

м (39)

,

м (39)

где α – угол откоса борта разрезной траншеи, градус, для мягких

пород - 65°, для разрушенных - 75°.

Величина смещения оси экскаватора от оси траншеи вычисляется по формуле (34).

Технологическая схема проведения разрезной траншеи в однородных породах экскаватором – мехлопатой с нижней погрузкой или кольцевом развороте автосамосвалов и односторонней установкой их под погрузку (рис.12).

Экскаватор проходит разрезную траншею одной заходкой со смещением своей оси относительно оси траншеи, так как ширина основания траншеи больше двух радиусов черпания экскаватора на уровне стояния. Увеличение ширины основания траншеи необходимо для обеспечения кольцевого разворота автосамосвалов.

Автосамосвалы подаются под погрузку с кольцевым разворотом. Начиная разворот, автосамосвал приближается к откосу борта траншеи на допустимое расстояние m2 и производит кольцевой разворот. Устанавливаются автосамосвалы под погрузку сзади экскаватора на расстоянии не менее 1 м или сбоку, как при тупиковом развороте. Число полос движения автосамосвала в разрезной траншее 2. Применение кольцевого разворота автосамосвалов позволяет, по сравнению с тупиковым разворотом автосамосвалов, увеличить производительность экскаватора. Недостатком схемы является более значительная ширина основания траншеи.

Скорость (время) проведения траншеи, объем разрезной траншеи, площадь поперечного сечения и ширина разрезной траншеи по поверхности вычисляются по формулам (35) – (37) и (39). Коэффициент снижения производительности экскаватора принимается равным 0,15.

Ширина основания разрезной траншеи равна:

![]() ,

м, (40)

,

м, (40)

где Ra – радиус поворота автосамосвала, м, Ra ≈1,5R (R – конструктивный

радиус разворота автосамосвала);

m2 – расстояние от нижней бровки борта разрезной траншеи до оси

автосамосвала, м. Эта величина вычисляется по формуле (38).

Расстояние смещения оси экскаватора от оси разрезной траншеи находится по формуле (34).

Технологическая схема проведения разрезной траншеи в однородных породах экскаватором – мехлопатой с нижней погрузкой при двусторонней схеме подачи автосамосвалов под погрузку (рис.13).

Экскаватор проходит разрезную траншею одной заходкой со смещением своей оси относительно оси траншеи, так как ширина основания траншеи, из-за необходимости разворота автосамосвалов, больше двух радиусов черпания экскаватора на уровне стояния. Автосамосвалы подаются к экватору под погрузку с тупиковым разворотом и устанавливаются с двух сторон от него. Начиная разворот, автосамосвал, устанавливается к экскаватору справа по ходу проведения траншеи, максимально возможно приближается к откосу борта траншеи. Затем производит тупиковый разворот и подъезжает к экскаватору. Другой автосамосвал, устанавливаемый слева от экскаватора, начинает тупиковый разворот, приближаясь к противоположному откосу борта траншеи, и становится по погрузку с другой стороны от экскаватора. Число полос движения автосамосвалов в разрезной траншее 2.

По сравнению со схемой с односторонней установкой автосамосвалов под погрузку, в настоящей схеме, за счет сокращения времени простоя экскаватора в ожидании автосамосвалов, увеличивается производительность экскаватора. Коэффициент снижения производительности экскаватора равен нулю. В то же время ширина основания разрезной траншеи по сравнению со схемой с кольцевым разворотом не увеличивается.

Скорость (время) проведения разрезной траншеи равна:

![]() ,

смен, (41)

,

смен, (41)

где VТР – объем разрезной траншеи, м3;

QЭА - сменная производительность экскаватора при погрузке горных

пород в автосамосвалы, м3/см. Методика определения изложе-

на в задании 2.

Объем разрезной траншеи, площадь поперечного сечения, расстояние от нижней бровки борта до оси автосамосвала и ширина разрезной траншеи по поверхности рассчитывается по формулам (3), (37) – (39). Ширина основания разрезной траншеи равна:

![]() ,

м

,

м

где т2 – расстояние от нижней бровки борта траншеи до оси автосамо-

свала, м;

Ra – радиус разворота автосамосвала, м, Ra 1,5∙R (R – конструктив-

ный радиус разворота автосамосвала);

La – длина автосамосвала, м;

т1 – расстояние от нижней бровки борта траншеи до автосамосвала,

м, т1=1,5-2,0 м;

Расстояние смещения оси экскаватора от оси разрезной траншеи находится по формуле (34).

Технологическая схема проведения разрезной траншеи в однородных породах гидравлическим экскаватором обратная лопата с нижним черпанием и с погрузкой в автосамосвалы (рис.14).

Гидравлический экскаватор расположен на верхней площадке уступа и проходит траншею одной заходкой сплошным забоем с нижним черпанием. Глубина разрезной траншеи лимитируется максимальной глубиной черпания экскаватора. Автосамосвалы подаются под погрузку на верхнюю площадку при сквозном или маятниковом движении по этому горизонту. На рис.14 показано маятниковое движение автосамосвалов с кольцевым разворотом.

Значительным преимуществом схемы является погрузка автосамосвала на верхнем горизонте. Это повышает эффективность работы автотранспорта. Основной недостаток схемы - зависимость глубины траншеи от максимальной глубины черпания экскаватора.

В этой схеме ширина основания разрезной траншеи не зависит от схемы разворота автосамосвалов и может изменяться в широких пределах в зависимости от технологии дальнейшей отработки вскрытого горизонта. В настоящем задании ширина основания разрезной траншеи определяется для двухполосного движения по ней автосамосвалов по формуле (31) задание 5.

Высота уступа (глубина траншеи) равна:

![]() ,

м

(42)

,

м

(42)

где Нч.max – максимальная глубина черпания гидравлического экскаватора, м.

Минимальное расстояние от оси экскаватора до верхней бровки разрезной траншеи (забоя траншеи) находится по формуле:

![]() ,

м, (43)

,

м, (43)

где LГ – длина гусениц экскаватора, м. Длина гусениц гидравлического экскаватора равна 6-8 м;

ВП – ширина полосы безопасности нагруженного уступа, м.

![]() ,

м, (44)

,

м, (44)

где αу – устойчивый угол откоса нагруженного уступа, градус.

Для пород I – II категорий по трудности экскавации равен 35- 40°,

для пород III – IV категорий – 45-60°;

α – угол откоса борта траншеи, градус. Для пород I – II категорий по

трудности экскавации равен 65°, для пород III – IV категорий - 75°.

Скорость (время) проведения разрезной траншеи вычисляется по формуле (41). Объем разрезной траншеи рассчитывается по формуле (36). Производительность экскаватора определяется по методике, изложенной в задании 2.

Площадь поперечного сечения разрезной траншеи и ширина траншеи по поверхности вычисляются, соответственно, по формулам (37) и (39).

Задание: определить параметры и скорость (время) проведения разрезной траншеи. Начертить в масштабе в двух проекциях разрезную траншею совместно с наклонной въездной траншеей.

Исходные данные: представлены в табл. 15. Горные породы однородные.

Таблица 15.

Исходные данные для выполнения задания.

Номер варианта |

Категория пород по трудности экскавации |

Комплекс оборудования при проведении траншеи |

Высота уступа, м |

Схема подачи автосамосвалов под погрузку |

Длина разрезной траншеи, м |

Длина полезного ископаемого в плане на горизонте, м |

|

экскаватор |

автосамосвал |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

I - II |

ЭКГ -5А |

БелАЗ - 7526 |

10 |

тупиковая с односторонней погрузкой |

850 |

700 |

Продолжение таблицы 15

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

2 |

III – IV |

ЭКГ -5А |

БелАЗ – 7526 |

8 |

кольцевая |

600 |

500 |

3 |

I - II |

ЭКГ -5А |

БелАЗ – 7526 |

10 |

тупиковая с двухсторонней погрузкой |

500 |

650 |

4 |

III – IV |

ЭКГ -5А |

БелАЗ – 7526 |

8 |

тупиковая с односторонней погрузкой |

900 |

400 |

5 |

I - II |

ЭКГ -10 |

БелАЗ - 549 |

12 |

кольцевая |

850 |

800 |

6 |

III – IV |

ЭКГ -10 |

БелАЗ - 549 |

10 |

тупиковая с односторонней погрузкой |

850 |

750 |

7 |

I - II |

ЭКГ -10 |

БелАЗ – 549 |

12 |

тупиковая с двухсторонней погрузкой |

900 |

800 |

8 |

III – IV |

ЭКГ -10 |

БелАЗ – 549 |

10 |

кольцевая |

730 |

650 |

9 |

I - II |

ЭКГ -12 |

БелАЗ – 75191 |

14 |

тупиковая с двухсторонней погрузкой |

1020 |

900 |

10 |

III – IV |

ЭКГ -12 |

БелАЗ – 75191 |

12 |

тупиковая с односторонней погрузкой |

950 |

800 |

11 |

I - II |

ЭКГ -12 |

БелАЗ – 75191 |

14 |

кольцевая |

1000 |

900 |

12 |

III – IV |

ЭКГ -12 |

БелАЗ – 75191 |

12 |

кольцевая |

910 |

860 |

13 |

I – II |

ЭКГ -15 |

БелАЗ – 7514 |

16 |

тупиковая с односторонней погрузкой |

1100 |

950 |

14 |

III – IV |

ЭКГ -15 |

БелАЗ – 7514 |

14 |

тупиковая с двухсторонней погрузкой |

1200 |

1050 |

15 |

I - II |

ЭКГ -15 |

БелАЗ – 7514 |

16 |

кольцевая |

1250 |