- •«Технологические основы химического машиностроения»

- •1 Анализ исходных данных…………………………………

- •2 Предварительный выбор заготовок……………………

- •3 Расчет размеров разверток………………………………..

- •1 Анализ исходных данных

- •2 Предварительный выбор заготовок

- •3 Расчет размеров разверток

- •4 Предварительный выбор оборудования

- •5 Подготовительные операции

- •5.1 Расконсервация механическая, химическая

- •5.2 Правка

- •6 Разделительные работы

- •6.1 Разметка заготовок

- •6.2 Резка заготовок

- •7 Изготовление обечаек

- •7.1 Подготовка кромок, сборка и сварка заготовок

- •7.2 Вальцевание

- •7.3 Сборка продольного стыка обечаек

- •7.4 Калибрование (правка) и подгибка кромок (отбортовка)

- •7.5 Устранение дефектов сварки

- •7.6 Токарно-карусельная операция

- •7.7 Разметка, выполнение отверстий и скосов

- •8 Изготовление днищ

- •9 Изготовление фланцев

- •10 Изготовление элементов из труб

- •11 Сборка элементов аппарата

- •Приложение а Перечень замечаний нормоконтролера к курсовой работе студента Евсюкова в.О., группы мхк-10.

7.5 Устранение дефектов сварки

После калибровки необходимо еще раз проверить сваренные швы обечаек. В нашем случае это обечайки 813-КК, 813-РЦ, 813-РК.

В сварных соединениях не допускаются следующие наружные дефекты: трещины всех видов и направлений; свищи и пористость наружной поверхности шва; подрезы, наплывы, прожоги и незаплавленные кратеры; смещение и совместный увод кромок свариваемых элементов выше норм; несоответствие форм и размеров швов требованиям стандартов, технических условий или чертежей на изделие.

Не допускается в сварных соединениях внутренние дефекты: трещины вех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины; непровары, расположенные в сечении соединения (между отдельными валками и слоями шва и междду основным металлом и металлом шва); свищи; поры в виде сплошной сетки; единичные шлаковые и газовые включения по группе А (ГОСТ 7512-75) глубиной свыше 10% от толщины стенки; цепочки пор шлаковых включений по группе Б (ГОСТ 7512-75), имеющих суммарную длину дефектов более тлщины стенки на участке шва, равном десятикратной толщине стенки, а также имеющие отдельные дефекты с размерами, превышающими указанные выше; скопление газовых пор и шлаковых включений по группе В (ГОСТ7512-75) в отдельных участках шва свыше 5 шт. на 1 см2 площади шва; максимальный линейный размер отдельного дефекта по наибольшей протяженности не должен превосходить 1,5 мм, а сумма их линейных размеров не должна быть более 3 мм.

Дефекты сварки удаляются механически с помощью шлифовальных и эльборовых кругов, фрез, зубил, металлических щеток.

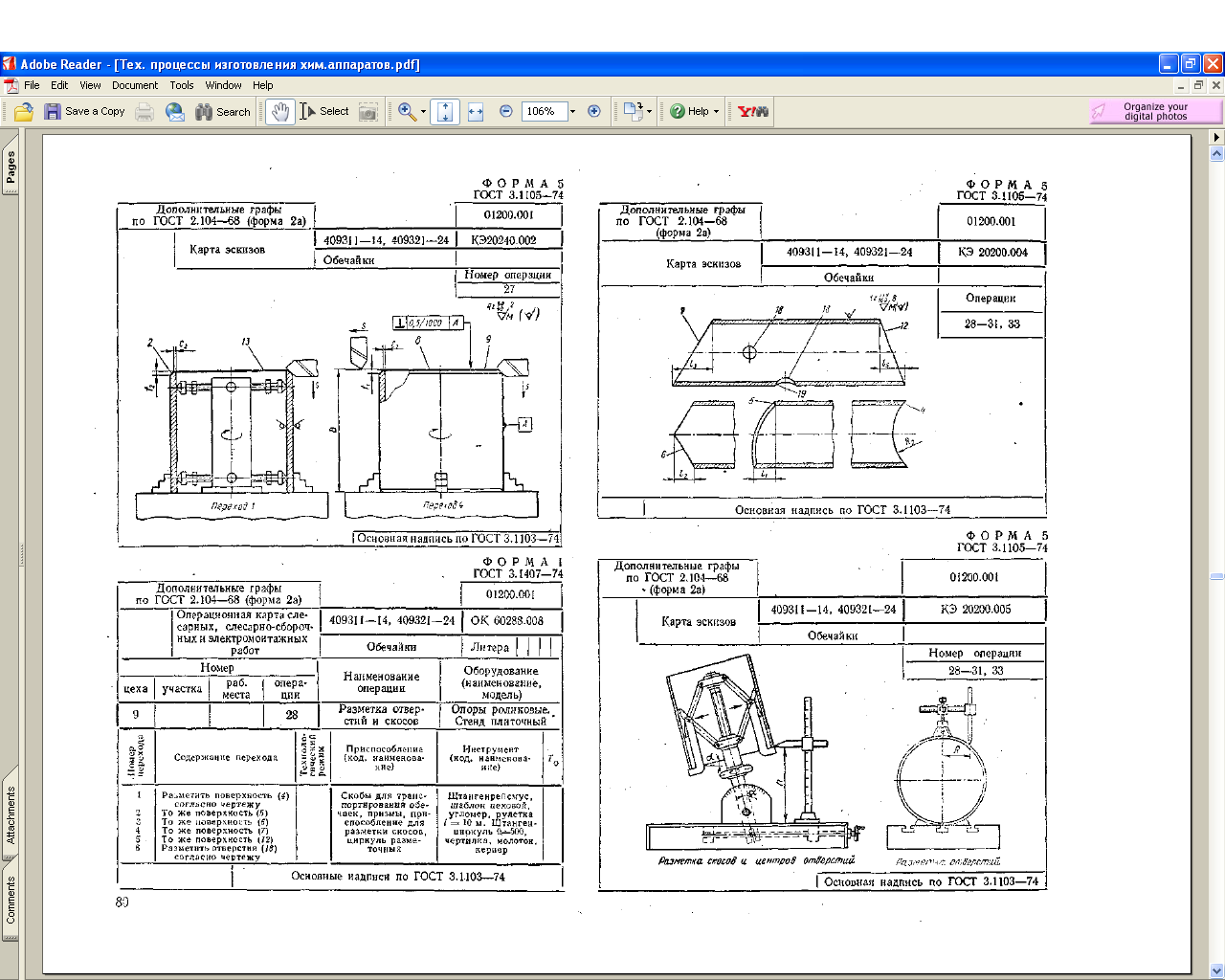

7.6 Токарно-карусельная операция

Эту операцию (рис. 7.6) выполняют для подрезки торцов в размер по длине обечайки и перпендикулярно образующей ее, а также для снятия фасок под сварку. Обработки на токарно-карусельном станке требуют круговые кромки на цилиндрических и конических: 813-КЦ, 813-КК, 813-РЦ, 813-РК, 813-П-200, 455-П-400.

Рисунок 7.6 – Схема подрезки торцов обечайки.

В тех случаях, когда обечайка имеет искаженную цилиндрическую форму поперечного сечения или может деформироваться при закреплении ее кулачками на столе станка, применяют разжимные приспособления: радиальные распорки и разжимные кольца. Эти приспособления позволяют исправить погрешность формы поперечного сечения и повысить жесткость детали при ее закреплении и обработке.

Рисунок 7.7 – Схема приспособления для обрезки торца днища

Использовать будем токарно-карусельные станки. Особенностью таких станков является наличие горизонтального стола – карусели с вертикальной осью вращения. На карусели закрепляется заготовка. Диаметр карусели составляет 0,5 – 21 м, что позволяет обрабатывать заготовки диаметром до 24 м.

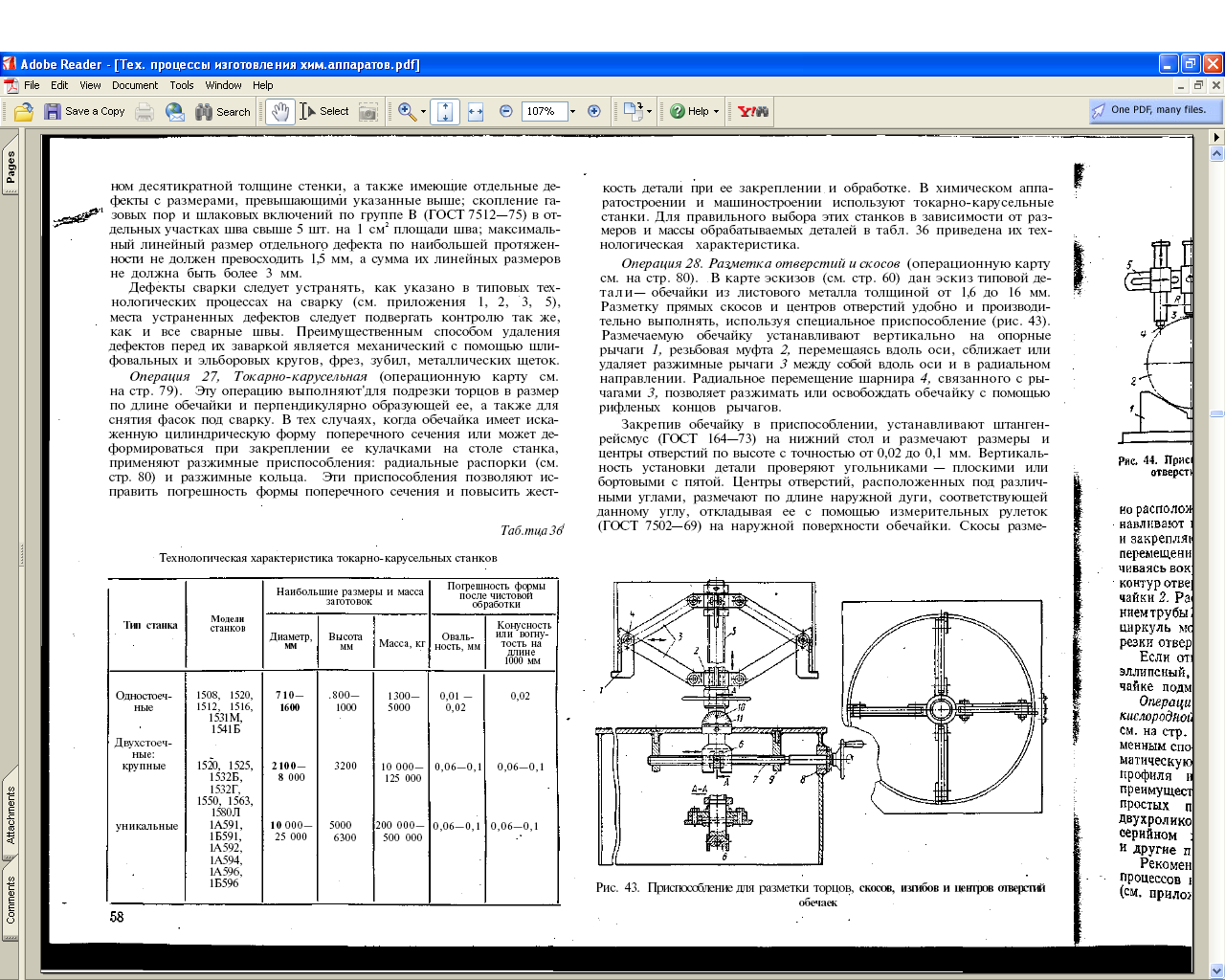

7.7 Разметка, выполнение отверстий и скосов

Отверстия выполняем под патрубки 813-П-200 (Dy = 200мм), 813-П-80 (Dy = 80мм), 813-П-400 (Dy = 400мм)

Разметку прямых скосов и центров отверстий удобно и производительно выполнять, используя специальное приспособление (рис. 7.8) Размечаемую обечайку устанавливают вертикально на опорные рычаги 1, резьбовая муфта 2, перемещаясь вдоль оси, сближает или удаляет разжимные рычаги 3 между собой вдоль оси и в радиальном направлении. Радиальное перемещение шарнира 4, связанного с рычагами 3, позволяет разжимать или освобождать обечайку с помощью рифленых концов рычагов.

А радиусные скосы и периметр отверстий под вырезку рационально размечать с помощью универсального приспособления для разметки отверстий (рис. 7.9).

Рисунок 7.8 – Приспособление для разметки торцов, скосов, изгибов и отверстий обечаек: 1 – опорные рычаги; 2 – резьбовая муфта; 3 – разжимные рычаги; 4 - шарнир; 5 – стойка; 6 – сухарь; 7 – винт; 8 и 9 – опоры; 10 – стрелка; 11 – циферблат

Рисунок 7.9 – Приспособление для разметки отверстий и скосов обечаек: 1 – призма; 2 – обечайка; 3 – конус; 4 – разметочный конус; 5 – планка; 6 – втулка; 7 – труба

Выполнение отверстий и скосов осуществляется ручной или автоматической плазменной или газоплазменной резкой.