- •«Технологические основы химического машиностроения»

- •1 Анализ исходных данных…………………………………

- •2 Предварительный выбор заготовок……………………

- •3 Расчет размеров разверток………………………………..

- •1 Анализ исходных данных

- •2 Предварительный выбор заготовок

- •3 Расчет размеров разверток

- •4 Предварительный выбор оборудования

- •5 Подготовительные операции

- •5.1 Расконсервация механическая, химическая

- •5.2 Правка

- •6 Разделительные работы

- •6.1 Разметка заготовок

- •6.2 Резка заготовок

- •7 Изготовление обечаек

- •7.1 Подготовка кромок, сборка и сварка заготовок

- •7.2 Вальцевание

- •7.3 Сборка продольного стыка обечаек

- •7.4 Калибрование (правка) и подгибка кромок (отбортовка)

- •7.5 Устранение дефектов сварки

- •7.6 Токарно-карусельная операция

- •7.7 Разметка, выполнение отверстий и скосов

- •8 Изготовление днищ

- •9 Изготовление фланцев

- •10 Изготовление элементов из труб

- •11 Сборка элементов аппарата

- •Приложение а Перечень замечаний нормоконтролера к курсовой работе студента Евсюкова в.О., группы мхк-10.

7.3 Сборка продольного стыка обечаек

Эта операция предусматривает работу по сборке продольного стыка обечаек под сварку и должна обеспечить: удобное и надежное положение обечайки под сварку, необходимый зазор под сварку в месте стыка, качественную подготовку стыкуемых кромок, нормированные смещения кромок по длине и по торцам.

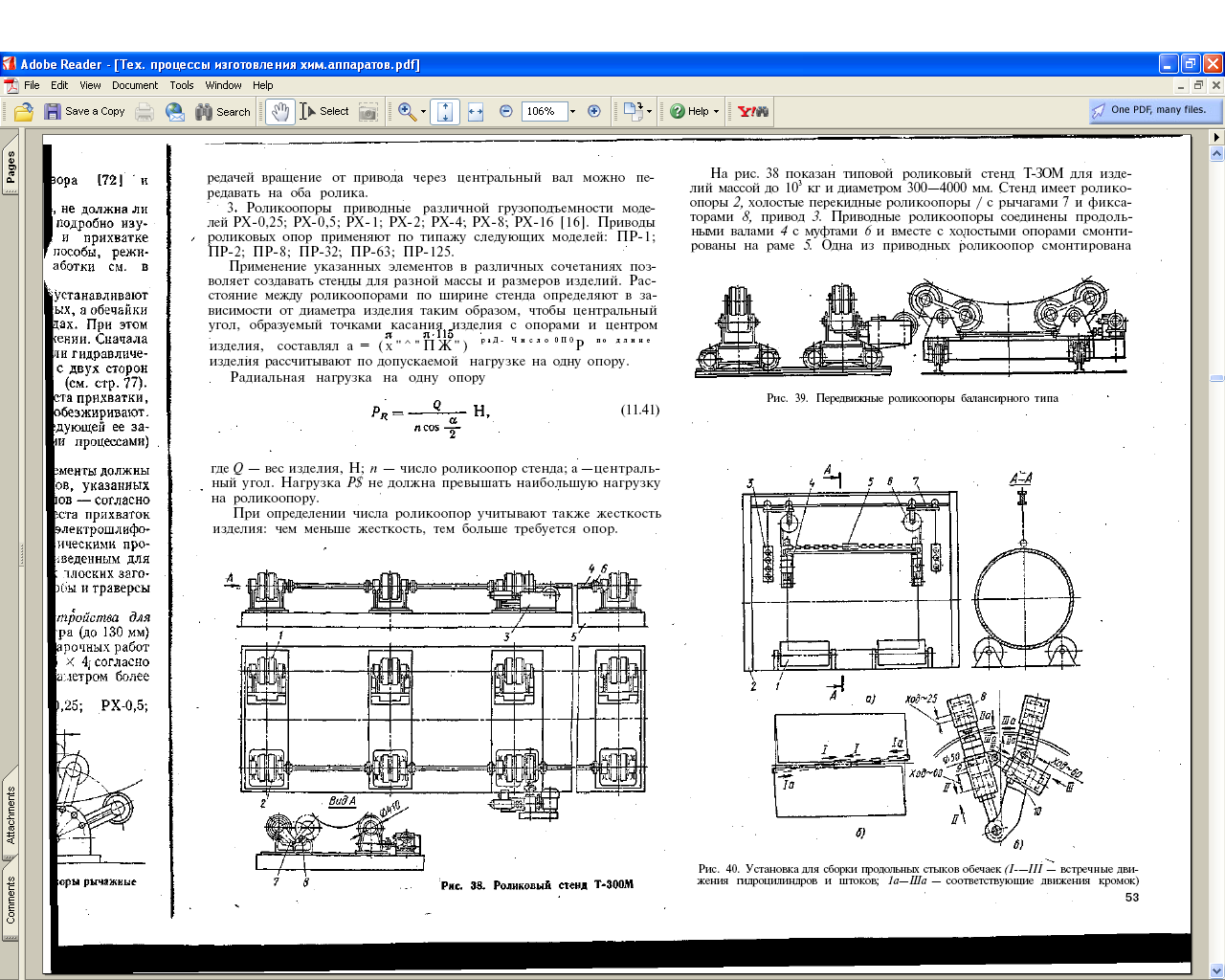

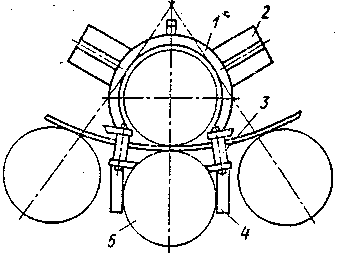

Используемая для этих целей установка (рис. 7.5) имеет роликоопору 1, портальную раму 2, две гидравлические струбцины 4 для совмещения и соединения продольных кромок, выдерживая зазор под сварку и смещение кромок, а также стяжку 5 для выравнивания торцевых кромок. Струбцины 4 с помощью пружинных подвесок 6 закреплены на тележках 7, передвигающихся по раме 2. На этих же тележках закреплены и панели управления 3. В современных струбцинах винты заменены гидроцилиндрами – двумя зажимными 8, одним выравнивающим 9 и одним стягивающим 10.

Рисунок 7.5 – Установка для сборки продольных стыков обечаек (I-III – встречные движения гидроцилиндров и штоков; Iа-IIIа – соответствующие движения кромок)

При сборке продольного стыка обечаек (813-КЦ, 813-КК, 813-РЦ, 813-РК, 813-П-200, 813-П-400) обечайки устанавливаем на роликоопорах – приводных, холостых или рычажных. При этом продольный стык должен находиться в верхнем положении. Сначала устанавливают на торцах обечайки крюки винтовых или гидравлических стяжек для выравнивания торцов, закрепляют с двух сторон стяжные струбцины. Затем выравниваем зазор – под сварку, размечаем места прихватки, после чего очищаем их от коррозии, масел, грязи и обезжириваем. Прихватываем стык электродуговой сваркой с последующей его зачисткой. При сборке продольных стыков необходимо соединить кромки стыка, совместив их в одной касательной плоскости и выровнять торцевые кромки.

7.4 Калибрование (правка) и подгибка кромок (отбортовка)

Отбортовке

подлежат следующие заготовки 813-КК,

813-РК, 813-РЦ

– верхняя часть. Правке подвергают

обечайки с жестким контуром

![]() .

Эти обечайки не прогибаются под

собственной массой. Формы поперечного

сечения нежестких обечаек

.

Эти обечайки не прогибаются под

собственной массой. Формы поперечного

сечения нежестких обечаек

![]() исправляют с помощью установки разжимных

приспособлений непосредственно перед

сборкой и сваркой кольцевых швов.

Многообразие обечаек по типоразмерам

и маркам металлов вызвало необходимость

применения различных методов правки:

на валковых листогибочных машинах,

гидрораздачей на прессах – расширителях,

радиальным растяжением и энергией

взрывчатых веществ. В химическом

аппаратостроении наибольшее распространение

находит метод правки обечаек на валковых

листогибочных машинах.

исправляют с помощью установки разжимных

приспособлений непосредственно перед

сборкой и сваркой кольцевых швов.

Многообразие обечаек по типоразмерам

и маркам металлов вызвало необходимость

применения различных методов правки:

на валковых листогибочных машинах,

гидрораздачей на прессах – расширителях,

радиальным растяжением и энергией

взрывчатых веществ. В химическом

аппаратостроении наибольшее распространение

находит метод правки обечаек на валковых

листогибочных машинах.

Наибольшее влияние на точность радиуса и формы поперечного сечения обечаек после их правки оказывают первоначальный диаметр, величина радиуса изгиба, форма контура и толщина обечайки. Для получения по всему круговому контуру одинаковой кривизны необходимо, чтобы при вращении обечайки между валками радиус изгиба (в процессе правки) был меньше радиуса кривизны любого участка по контуру обечайки. Это условие является основным для точной правки.

Оптимальной формой в местах подгибки кромок считают прямые участки или участки, несколько вогнутые внутрь. Различная кривизна участков по контуру обечайки и усиления сварного шва усложняют процесс правки. Кривизна контура должна быть одинаковой или иметь небольшие отклонения, а внутренний сварной шов обязательно зачищается. Для большей точности правки все технологические и силовые параметры следует рассчитывать исходя из фактической толщины листа. Для правки обечаек используют трехвалковые и четырехвалковые листогибочные машины. Правка на четырехвалковых машинах обеспечивает более высокую точность обечаек – наименьшую погрешность формы поперечного сечения.

Правка обечайки на трехвалковых машинах. Эту операцию выполняют в следующей последовательности: выверяют параллельность валков, устанавливают деталь, выставляют средний и боковые валки для получения определенного радиуса правки и выкатывают – калибруют обечайки в течение трех–четырех оборотов с последующим медленным разводом валков и съемом обечайки с машины. При калибровании обечайки сварочные швы не зачищаются. Для получения более точных (отклонение менее 0,01Dв) обечаек перед правкой следует снимать усиление внутреннего сварного шва обечайки.

Правка конических обечаек имеет особенности, изложенные выше при описании их гибки. Для правки конических обечаек рекомендуется применять специальное приспособление.

Для обеспечения ориентации заготовки в процессе правки за базу принимают кромку заготовки, образующую малый диаметр конуса. Приспособление устанавливают пластинами 2 на верхний валок машины. От поворота на верхнем валке приспособление удерживается двумя щеками 4, охватывающими нижний валок 5 листогибочной машины. На корпусе 1 приспособления закреплены два базовых опорных ролика 3. Заготовку устанавливают на машину таким образом, что ее передняя кромка опирается на базовые ролики приспособления и зажимается между верхним и нижним валками машины. При движении заготовки опорный ролик 3 со стороны входящего края заготовки постоянно разворачивает ее, создавая момент реактивных сил, равный моменту сил трения между листом и валками машины. При реверсировании вращения аналогично работает симметрично расположенный ролик.

Лучшим вариантом правки конических обечаек является применение машин с конусными валками. При этом верхний валок машины является сменным, вследствие чего достигается высокое качество правки обечаек различных типоразмеров.

Рисунок 7.5 - Приспособление для правки конусов на четырехвалковых

листогибочных машинах