- •Введение

- •1. Характеристика пигментированных лакокрасочных материалов

- •2. Производство пигментированных лакокрасочных материалов

- •2.1 Способы производства пигментированных лкм

- •2.2 Стадии процесса производства лакокрасочных материалов

- •2.3 Производство из исходного сырья и из паст – пример составления рецептуры

- •2.4 Расположение оборудования для производства лкм

- •3. Оборудование для производства плкм

- •3.1 Диссольверы

- •3.2 Бисерные мельницы

- •3.2.1 Вертикальные бисерные мельницы

- •3.2.2 Горизонтальные бисерные мельницы

- •3.2.3 Бисерные мельницы циклического принципа действия

- •3.2.4 Бисерные мельницы с зазором и циркулирующим бисером

- •3.2.5 Погружные бисерные мельницы

- •3.3 Фильтрование

- •3.3.1 Типы фильтров

- •3.3.2 Рабочие параметры

- •3.3.3 Глубокая фильтрация лакокрасочных материалов

- •3.3.4 Удаление сорности из лакокрасочного материала

- •4. Пути повышения производительности диспергирующего оборудования

- •5. Современные разработки процессов диспергирования и измельчения

- •5.1 Новая технология от нпф «инма»

- •5.2 Современное оборудование для производства высокодисперсных материалов «диспод»

- •6. Преимущества и экономическая эффективность новой технологии диспергирования

- •7. Контроль и автоматическое управление процессов производства лкм

- •7.1 Автоматическое управление процессами производства лкм

- •7.2 Аналитический контроль производства

- •Заключение

- •Список литературы

3.2 Бисерные мельницы

Степень диспергирования частиц пигмента в диссольвере достаточна для некоторых пигментированных ЛКМ – ряда грунтовок, эмалей для разметки дорог, окраски фасадов, т.е. там, где требуется размер частиц пигмента менее 50-60 мкм. Для изготовления конвейерных и авторемонтных, строительных и декоративных эмалей, многих материалов специального назначения необходимо использовать пигментные пасты с более высокой степенью дисперсности. В этом случае для диспергирования используется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы. Применение одной мельницы без диссольвера невозможно, т.к. на бисерную мельницу подается уже смоченный и частично дезагрегированный пигмент. Бисерная мельница применяется с целью окончательного измельчения агломератов пигмента - как для сокращения среднего эквивалентного диаметра частиц, так и для получения более узкого распределения их размеров.

Т.к. в ходе диспергирования при разрушении агломератов частиц выделяется значительное количества тепла, рабочий орган бисерной мельницы, а зачастую – и емкость с измельчаемым продуктом, требуется принудительно охлаждать.

Выбор типа бисерной мельницы определяется параметрами, касающимися ее способности измельчать частицы пигмента – т.е. конструктивными особенностями аппарата, установленной мощностью, непосредственно влияющей на плотность диссипации энергии, а также параметрами производительности, характеризующими ее способность разделения продукта и мелющих тел, и возможностями системы охлаждения мельницы.

В настоящее время в лакокрасочных производствах наиболее часто встречаются следующие типы бисерных мельниц: вертикальные, горизонтальные, циклические, конусные и погружные.

3.2.1 Вертикальные бисерные мельницы

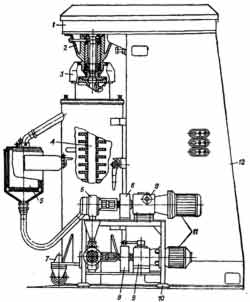

В настоящее время на участках диспергирования пигментов ряда лакокрасочных предприятий, в полиграфии и др. отраслях промышленности достаточно часто встречаются вертикальные бисерные мельницы (Рис. 7).

Рис. 7 Вертикальная бисерная мельница

1 – привод; 2 – упорный подшипник; 3 – муфта; 4 – вал с дисками; 5 – приемник пасты; 6 – насос; 7 – размольная камера; 8 – ограждения; 9 – вариатор; 10 – станина; 11 – электродвигатель; 12 – корпус мельницы.

Такая мельница состоит из цилиндрической размольной камеры (7) со сменным "стаканом", внутри которого вращается вал с дисками (4). Размольная камера установлена на колесах, закрепляется в корпусе (12) и вал ротора соединен с приводным валом эластичной передачей. Пигментная суспензия непрерывно подается насосом в нижнюю часть корпуса вертикального «стакана», заполненного на 50 – 60% объема бисером. Меняя производительность насоса, можно регулировать среднее время пребывания пигментной пасты в рабочей камере мельницы и, тем самым, степень пасты. В верхней части корпуса паста отделяется от бисера при помощи сепаратора сетчатого типа. Корпус снабжен рубашкой охлаждения, с помощью которой поддерживается температура пигментной пасты. Охлаждение бисерной мельницы производится водой, подаваемой в рубашку охлаждения прямотоком.

Основные достоинства вертикальных бисерных мельниц:

- сравнительно простая конструкция;

- простота обслуживания;

- относительно малая занимаемая производственная площадь.

Основные недостатки:

- низкая производительность при дезагрегации паст трудно диспергируемых пигментов;

- невозможность использования «тяжелого» циркониевого бисера для повышения производительности мельницы;

- сильная загазованность рабочей зоны, при использовании сепаратора сетчатого типа;

- необходимость замывки сетки сепаратора от насыхающей пигментной пасты при работе в периодическом режиме;

- невозможность использования более эффективного противоточного режима охлаждения.