- •Введение

- •1. Характеристика пигментированных лакокрасочных материалов

- •2. Производство пигментированных лакокрасочных материалов

- •2.1 Способы производства пигментированных лкм

- •2.2 Стадии процесса производства лакокрасочных материалов

- •2.3 Производство из исходного сырья и из паст – пример составления рецептуры

- •2.4 Расположение оборудования для производства лкм

- •3. Оборудование для производства плкм

- •3.1 Диссольверы

- •3.2 Бисерные мельницы

- •3.2.1 Вертикальные бисерные мельницы

- •3.2.2 Горизонтальные бисерные мельницы

- •3.2.3 Бисерные мельницы циклического принципа действия

- •3.2.4 Бисерные мельницы с зазором и циркулирующим бисером

- •3.2.5 Погружные бисерные мельницы

- •3.3 Фильтрование

- •3.3.1 Типы фильтров

- •3.3.2 Рабочие параметры

- •3.3.3 Глубокая фильтрация лакокрасочных материалов

- •3.3.4 Удаление сорности из лакокрасочного материала

- •4. Пути повышения производительности диспергирующего оборудования

- •5. Современные разработки процессов диспергирования и измельчения

- •5.1 Новая технология от нпф «инма»

- •5.2 Современное оборудование для производства высокодисперсных материалов «диспод»

- •6. Преимущества и экономическая эффективность новой технологии диспергирования

- •7. Контроль и автоматическое управление процессов производства лкм

- •7.1 Автоматическое управление процессами производства лкм

- •7.2 Аналитический контроль производства

- •Заключение

- •Список литературы

4. Пути повышения производительности диспергирующего оборудования

Наряду с оптимальным подбором нового диспергирующего оборудования всегда следует учитывать возможность повышения производительности существующих диспергаторов без изменения конструкции аппаратов и переобвязки технологических схем.

Существуют различные способы повышения производительности диспергирующего оборудования.

Для стационарных и дежных диссольверов можно предложить:

- диспергирование при оптимальной окружной скорости вращения фрезы;

- подбор оптимальной для каждой пигментной пасты вязкости и объемного содержания пигмента.

- применение оптимальных геометрических размеров системы «фреза – дежа диссольвера».

Для бисерных мельниц всех типов можно дать следующие рекомендации:

- снижение размера мелющих тел при одновременном увеличении их плотности – переход со стеклянного бисера на стеклокерамический или циркониевый (там, где это возможно);

- оптимальное заполнение объема рабочей камеры бисерной мельницы рабочими телами;

- обеспечение оптимальной частоты вращения перемешивающего устройства (вала с пальцами или дисками, ротора) бисерных мельниц;

- последовательная, вместо параллельной, установка бисерных мельниц;

- оптимальная температура охлаждающей воды, что обеспечивает бесперебойную работу бисерных мельниц, нет допуская остановки оборудования из-за превышения допустимых пределов температуры пигментной пасты;

- тщательная отработка пигментной суспензии на диссольвере перед запуском на бисерную мельницу

5. Современные разработки процессов диспергирования и измельчения

5.1 Новая технология от нпф «инма»

Постоянно возрастающие требования к качеству выпускаемой продукции и охране окружающей среды во многом способствовали увеличению спроса на технологии диспергирования и измельчения, что привело к их значительному изменению, а новые технологии зачастую предъявляют требования к усовершенствованию производственных процессов и оборудования.

Для выполнения современных требований НПФ "ИНМА" приняла решение о разработке новой концепции измельчения и диспергирования. Главной целью работы была оптимизация циркуляционного и классического процессов с многократным проходом материала и создание высокоэффективного процесса диспергирования.

Научно-производственная фирма "ИНМА" предлагает к применению оригинальную технологию производства водоразбавляемых лакокрасочных материалов строительного назначения и защиты металла от коррозии (эмали, краски, грунтовки, клеи, лаки) апробированную в течение последних лет на предприятиях г. Санкт - Петербурга, Москвы, Минска, Дзержинска, Уфы, Самары, Челябинска и др.

Новая технология рассчитана и рекомендована для применения в рамках предприятий выпускающих или предполагающих к выпуску строительные отделочные материалы; огнезащитные ЛКМ.

Совершенность применяемой технологии дает возможность серийного выпуска продукции широкого ассоримента на одном и том же оборудовании и допускает выпуск малых (от 100 литров) специальных партий в соответствии с техническими требованиями заказчика.

Технология базируется на эксплуатации малогабаритного диспергатора серии РЦД, которые выпускаются НПФ "ИНМА" по заказу. Диспергаторы серии РЦД предназначены для диспергирования и гомогенезирования суспензий, эмульсий и пастообразных материалов, и представляют собой семейство диспергаторов проточного действия, которые применяются для проведения процессов тонкого измельчения и придания однородности суспензиям, растворам жидкостей, эмульсиям, гелям и пастообразным материала. В зависимости от вида обрабатываемого материала и необходимой консистенции конечного продукта рабочая камера аппарата может содержать от одной до трех зон диспергирования, расположенных последовательно в радиальном направлении по ходу движения обрабатываемого материала. Статор диспергатора одновременно образует откидную крышку рабочей камеры, ротор крепится на валу привода и снабжен двойным торцевым уплотнением. Благодаря такому устройству аппарат является компактной машиной, удобной для эксплуатации и текущего ремонта.

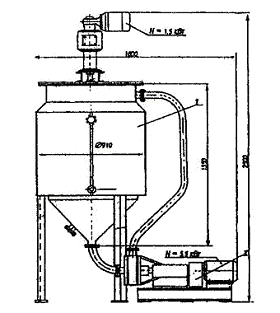

Полный технологический цикл приготовления ЛКМ осуществляется в одном смесителе. Производительность по краске и грунтовке 500 кг/ч, по эмали - 400 кг/ч. Внешний вид установки продемонстрирована на рис. 14.

Рис 14. Установка для приготовления дисперсий

1 - одноприводный аппарат с рамным перемешивающим устройством объемом 0,4м3;

2 - проточный смеситель-диспергатор.

Для размещения производственного модуля с объемом смесителя 200 л., обеспечивающим выпуск за 8 ч. работы - 2 т. ЛКМ, достаточно отапливаемого помещения площадью 15м2 с электроснабжением 220/380 В, оборудованного вентиляцией, бытовым водоснабжением и канализацией.

В технологии изготовления предусмотрено использование замывной воды, что исключает стоки.