- •Раздел IV

- •Глава 1 параметры рудника

- •§ 69. Производственная мощность и срок существования рудника

- •§ 70. Срок вскрытия, подготовки и отработки этажа. Коэффициенты опережения

- •§ 71. Вскрывающие выработки. Форма и размеры их поперечного сечения

- •Глава 2 факторы, влияющие на выбор схем и способов вскрытия

- •§ 72. Рельеф местности и морфология месторождения

- •§ 73. Место заложения основной вскрывающей выработки

- •§ 74. Порядок отработки шахтного поля

- •§ 75. Углы сдвижения и разрыва горных пород

- •§ 76. Техника и технология горных работ

- •§ 77. Возможность открыто-подземной разработки

- •Глава 3

- •§ 78. Размеры шахтного поля

- •§ 79. Высота этажа

- •Рекомендуемая высота этажа для различных систем разработки (м) пo м. И. Агошкову и г. И. Малахову

- •§ 80. Число этапов (ступеней) вскрытия

- •§ 81. Шаг вскрытия и углубка стволов

- •§ 82. Число этажей в шаге вскрытия

- •Глава 4 классификация способов вскрытия и примеры из практики

- •§ 83. Выработки вскрытия

- •§ 84. Методы и способы вскрытия

- •§ 85. Классификация способов вскрытия

- •Классификация способов вскрытия при подземной разработке месторождений

- •§ 86. Практика вскрытия месторождений

- •Глава 5 технико-экономическое сравнение схем и способов вскрытия

- •Фактические или сметные затраты на проходку капитальных горных выработок

- •Глава 6 подготовка запасов шахтного поля

- •§ 87. Факторы, влияющие на выбор способа подготовки

- •§ 88. Выбор места заложения подготовительных выработок

- •§ 89. Затраты и натуральные показатели при технико-экономическом сравнении вариантов подготовки

- •§ 90. Норы обеспеченности подготовленными к выемке запасами руды

§ 86. Практика вскрытия месторождений

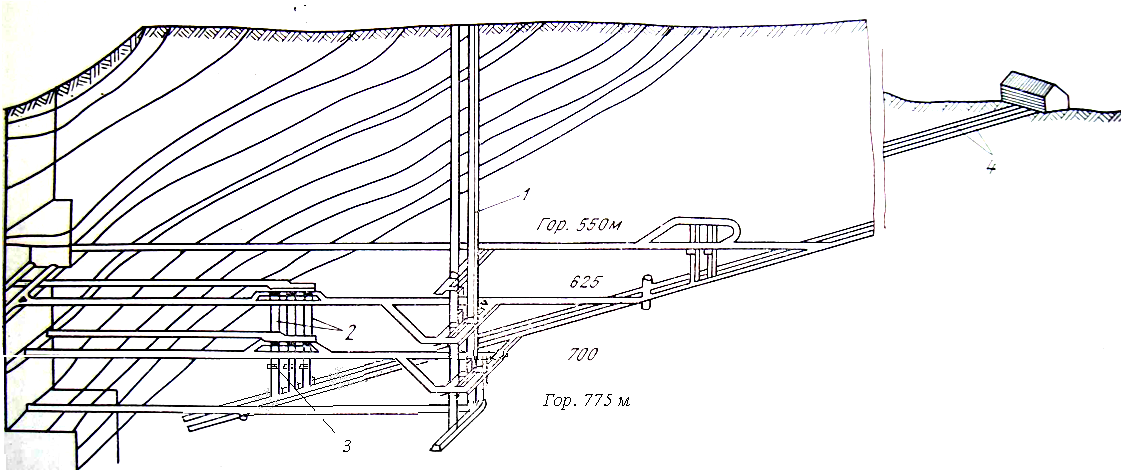

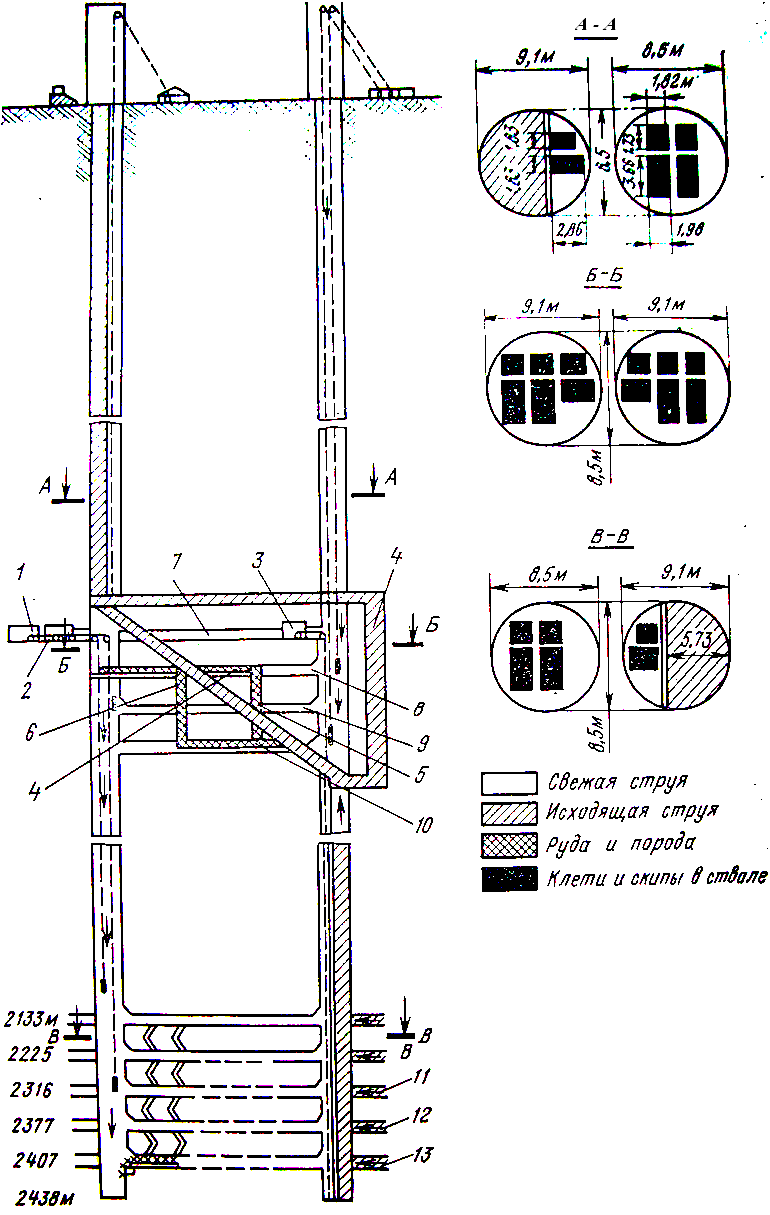

Одноступенчатое вскрытие вертикальным рудоподъемным стволом шахты. Крутопадающее месторождение представлено несколькими рудными телами линзообразной формы, имеющими мощность от 3—б до 120 м и распространяющимися на глубину 900 м, а по простиранию — до 800 м. Руды неустойчивые.

Месторождение вскрыто пятью вертикальными стволами круглой формы одной ступенью на глубину 980 м с различным шагом вскрытия по каждому стволу в зависимости от его назначения (рис. IV. 13).

Главный рудоподъемный ствол глубиной 980 м, диаметром 5 м и главный воздухоподающий ствол глубиной 676 м, диаметром 6,5 м, предназначенные для спуска—подъема рабочих, материалов и оборудования, имеют центральное расположение. Воздухоподающий ствол глубиной 774 м, диаметром 5 м, предназначенный для подачи по трубопроводам бетонной смеси для закладки, расположен на северном фланге месторождения, а воздуховыдачные стволы глубиной 773 м (диаметр 6 м) и 876 м (диаметр 5 м) заложены на юго-западном фланге месторождения. Все стволы располагаются в лежачем боку месторождения за пределами углов сдвижения пород, которые приняты: по лежачему и висячему бокам 70°, по простиранию 80° и в наносах 55°.

Для вскрытия новой залежи за пределами угла сдвижения пород проектируется слепой ствол с 12 до 17 горизонта на глубины 280 м (диаметр 5,5 м).

Этот ствол предназначен для подачи свежего воздуха, спуска—подъема рабочих, материалов и оборудования, а также выдачи породы от проходческих работ.

Руда, добытая из новой залежи, будет транспортироваться к разгрузочным камерам и по системам рудоспусков поступать в рудные дозаторы для загрузки скипов и выдаваться по скиповому стволу. Все стволы закреплены железобетоном толщиной 250—300 мм.

Подготовка месторождения осуществлена полевыми этажными штреками по кольцевой схеме с высотой этажа 50 м и системой рудных и породных рудоспусков, разгрузочно-перепускных камер, рудных и породных дозаторов с конвейерной выработкой. Системы разработки — этажно-камерная и слоевая выемка с закладкой.

Рис. IV.13. Схема вскрытия вертикальными (1-6) стволами:

7 – слепая залежь; 8 – разгрузочно-перепускные камеры; 9 – рудная дозаторная; 10 – рудоспуски; 11 – породоспуски; 12 – лифтовой подъемник; 13 – насосная камера; 14 – камера зумпфного водоотлива.

Вскрытие прямолинейным наклонным рудоподъемным стволом — (рудник им. Кирова).

Руда представлена тремя типами — мартитовыми, гидрогематито-мартитовыми и гидрогематитовыми.

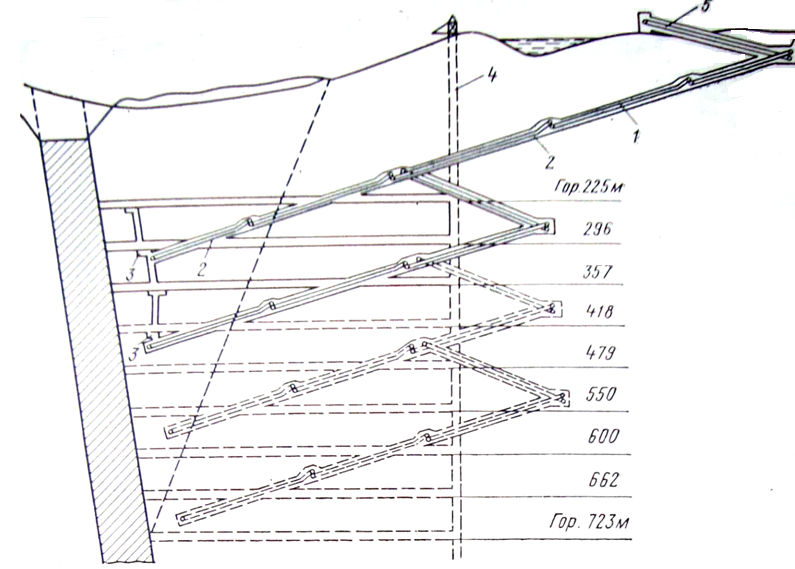

На руднике пройдены два наклонных рудовыдачных конвейерных ствола длиной по 3 км, под углом 16° (рис. IV. 14).

Вспомогательные и вентиляционные вертикальные стволы расположены вне зоны сдвижения вмещающих пород.

Конвейерные рудоподъемные стволы сечением в свету 18 м2 пройдены параллельно друг другу на незначительном расстоянии.

В. стволах смонтированы ленточные конвейеры и проложены рельсовые пути для фуникулеров предназначенных для хозяйственных и вспомогательных целей.

Конвейерная установка имеет шесть ставов длиной 500 м каждый, с шириной ленты 2000 мм и скоростью движения 3,15 м/с.

Производительность конвейерной установки 5000 т/ч или 30 млн. т руды в год.

Согласно проекту, выполненному институтом «Кривбасспроект» отбитая руда из очистных блоков рудников им. Дзержинского, им. Кирова, им. К. Либкнехта и других рудников транспортируется к подземным капитальным рудоспускам, по ним перепускается к дробильно-перегрузочным комплексам наклонных конвейерных стволов рудника им. Кирова. Затем дробленная до 100—150 мм руда загружается питателями на ленточные конвейеры и выдается единым потоком по наклонным стволам в приемные бункера рудоподготовительного комплекса.

Вскрытие наклонными рудоподъемными конвейерными стволами позволяет производить дальнейшую концентрацию горных работ за счет объединения нескольких шахтных полей в одно рудничное поле с длиной более 7,5 км и организовать крупный рудник с годовой производственной мощностью 30 млн. т.

Рис. IV.14. Схема вскрытия на руднике им. Кирова (Криворожский бассейн):

1 — вертикальный ствол шахты «Артем № 1»; 2 — подземный капитальный рудоспуск; 3 — подземный дробильно-перегрузочный комплекс; 4 - наклонные конвейерные рудоподъемные стволы

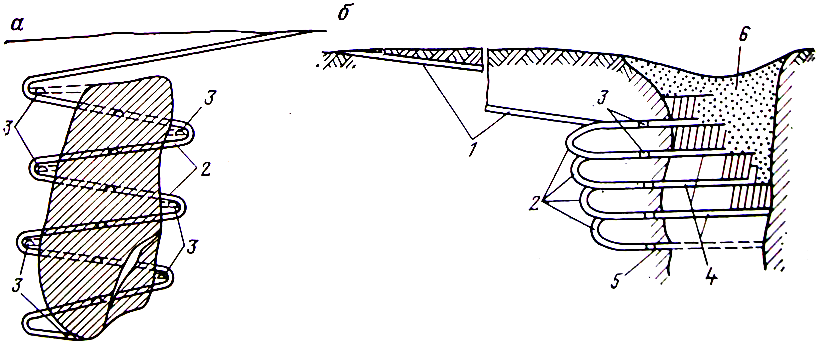

Вскрытие ломаным наклонным рудоподъемным стволом (железный рудник Эррингтон»),

Месторождение представлено крутопадающей железорудной залежью мощностью от 30 до 90 м. Глубина ее распространения более 700 м. Рудное тело залегает под дном осушенного горного озера с весьма крутыми берегами, неровным дном и рельефом местности, чрезвычайно неблагоприятным для закладки вертикальных рудоподъемных стволов и размещения промышленной площадки, подъездных путей вблизи месторождения. В связи с этим вскрытие месторождения осуществлено вертикальным вспомогательно-вентиляционным стволом с острова осушенного озера на глубину 360 м и наклонным ломаным стволом» оборудованным системой конвейерных установок для выдачи руды на поверхность с глубины более 350 м (рис. IV. 15). Годовая производственная мощность рудника 2,5 млн. т.

Месторождение разрабатывается системой этажного самообрушения. В очистных блоках руда крупностью до 600 мм скреперными установками с приводом мощностью 92—100 кВт доставляется по выработкам горизонта выпуска и загружается в вагонетки с кузовом емкостью 5,7 м3. Затем электровозными составами транспортируется к этажным рудоспускам и в них разгружается. Из рудоспусков руда поступает в приемные бункера подземных дробильно-перегрузочных комплексов, сооружаемых над нижней частью наклонных конвейерных выработок.

В подземных камерах смонтированы щековые дробилки с приемным отверстием 91бХ 1066 мм и разгрузочным 160— 200 мм. Их производительность — 350— 400 т/ч.

Из приемных бункеров руда питателями подается в дробилки. Дроблённая до 150—200 мм руда поступает на ленточные конвейеры и транспортируется на поверхность.

Наклонные выработки пройдены в породах под углом 11—16° и закреплены металлической крепью. Часть конвейерной установки — от устья наклонного ствола до поверхностных железнодорожных бункеров — смонтирована в крытой наклонной галерее.

Рис. IV.15. Схема вскрытия и выдачи руды на поверхность на руднике «Эррингтон» (Канада):

1 – наклонный рудоподъемный ствол; 2 – конвейерная установка для выдачи руды; 3 – подземный дробильно-перегрузочный комплекс; 4 – вспомогательно - вентиляционный ствол; 5 – наклонная галерея

В наклонных выработках и галерее установлена система конвейеров, оборудованных резиновой лентой шириной 914 и 1067 мм со скоростью движения 2,03 к/с.

Общая протяженность конвейерных установок составляет около 1300 м.

Вертикальная высота подъема руды— 352 м. Конвейерная система имеет производительность 400 т/ч.

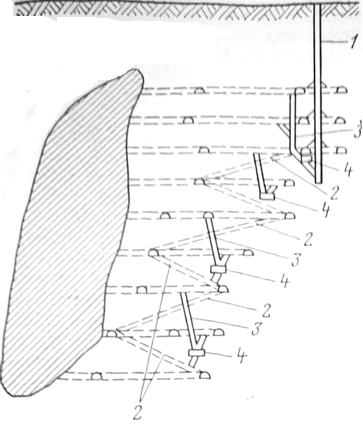

Вскрытие спиральной рудоподъемной выработкой целесообразно в случае столбообразных, штокообразных и пологих рудных тел, залегающих в устойчивых породах на небольшом расстоянии от поверхности.

Спиральные наклонные рудовыдачные выработки проходят в виде витков во вмещающих породах вокруг рудного тела (рис. IV. 16, а) или на некотором удалении от него (рис. IV. 16, б). Такое вскрытие дает возможность производить разработку и выдачу руды самоходными транспортными средствами одновременно с нескольких горизонтов. С подошвы очистных камер отбитая руда грузится в автосамосвалы или погрузочно-доставочные машины и транспортируется ими по выработкам основных горизонтов к винтовому спуско-подъемнику, затем по нему выдается на поверхность. Доставка в рудник и из него людей, оборудования и материалов производится также самоходными транспортными средствами.

Рис. IV.16. Схема (а, б) вскрытия спиральной выработкой:

1 – прямолинейный участок рудовыдачной выработки; 2 – спиральные выработки; 3 – этажные квершлаги; 4 – этажные штреки; 5 – этажный штрек в проходке; 6 – обрушенные породы

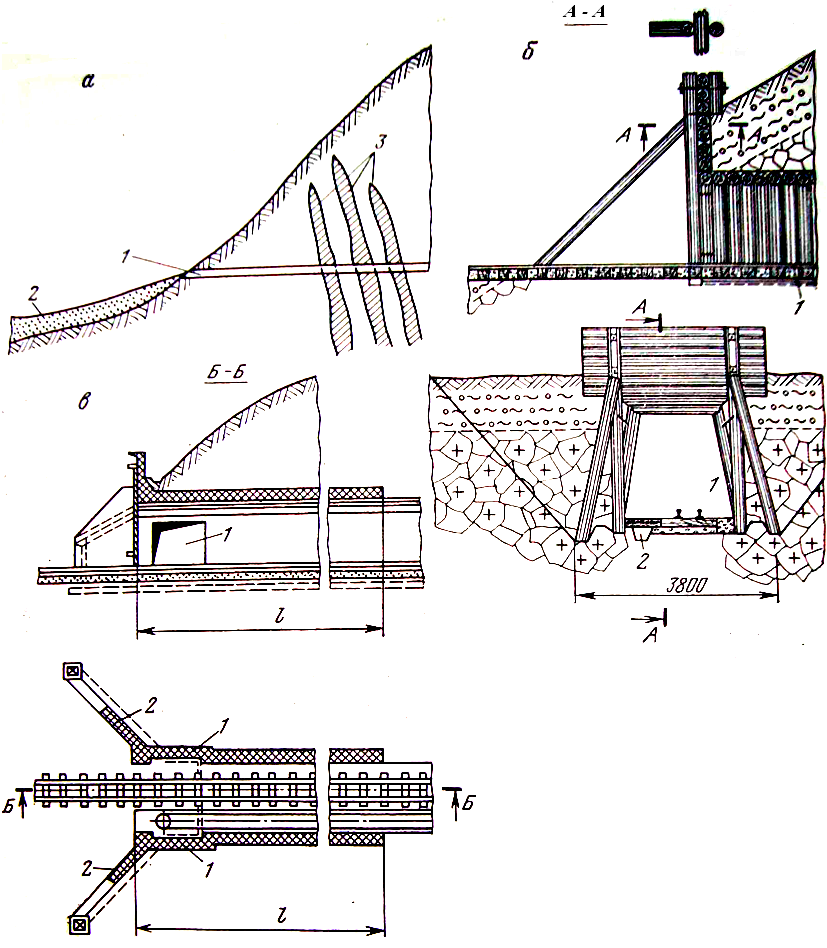

Вскрытие штольней в лежачем боку месторождения (рис. IV. 17). При определении высотной отметки штольни необходимо учитывать не только уровень подъема воды в период паводков, но и характер селей.

Штольни желательно закладывать в широких частях речных долин. В зависимости от срока службы порталы штолен представляют простейшие деревянные щиты с незакрепленным входом и отсутствием ворот в штольню (рис. IV. 17, б) или архитектурно оформленные подпорные стенки, поддерживающие лобовой откос склона горы и отводящие воду (рис. IV. 17, в). Оголовками штольни оформляются в тех случаях, когда лобовой и боковой откосы достаточно устойчивы и закрепления их не требуется. iM

Многоступенчатое вскрытие вертикальным рудоподъемным стволом шахты с поверхности и слепым стволом на глубине (глубокая шахта со ступенчатым подъемом в ЮАР). V

Золотоносная залежь диаметром около 4900 м содержит руду с промышленным содержанием металла. Срок службы шахты более 30 лет.

Ввиду большой глубины залегания золотоносного пласта и необходимости обеспечить высокую производительность наиболее благоприятное экономическое решение достигается путем применения ступенчатого подъема.

Рис. IV. 17. Вскрытие штольней и виды ее порталов:

а — штольня, пройденная в породах лежачего бока вкрест простирания месторождения (1 — устье штольни; 2 — осыпи; 3 — рудные тела); б — простейший вид портала штольни, пройденной в устойчивых породах и с небольшим сроком службы (1 — уровень головки рельсов; 2 — водоотливная канава); в — портал и припортальный участок с большим сроком службы штольни (1 — ниша для ворот; 2 — закрепленный участок портала и входа в штольню; l — длина припортального участка обычно 70 — 80 м, но не более 100 м)

Система вскрытия состоит из двух стволов одинакового диаметра, расположенных на расстоянии 76 м друг от друга (рис. IV. 18). Один ствол делится на два отделения при помощи бетонной перемычки. Предложенная схема расположения допускает углубление сдвоенных стволов до конечной глубины без перерыва в работе, а также позволяет производить оборудование двух стволов по последовательной системе с высотой подъема 1620 и 910 м.

Типы подъемных устройств, удовлетворяющих условиям углубки стволов и максимальной производительности, приведены в табл. IV. 11.

Количество людей, которые должны быть спущены и подняты в каждую утреннюю и вечернюю смены, составляет примерно 6000 человек. Проектируемые установки выполняют операции спуска—подъема за 1,6 часа.

Количество воздуха, необходимое для обеспечения хороших условий работы, определяется из расчета 0,2 м3/мин на 1 т месячной добычи. Это соотношение установлено на основании опыта, полученного при разработке золотоносного пласта на шахтах компании «Вааль Рифе».

Исходя из этого, теоретически требуемое количество воздуха при отсутствии охлаждения составляет около 50 тыс. м3/мин.

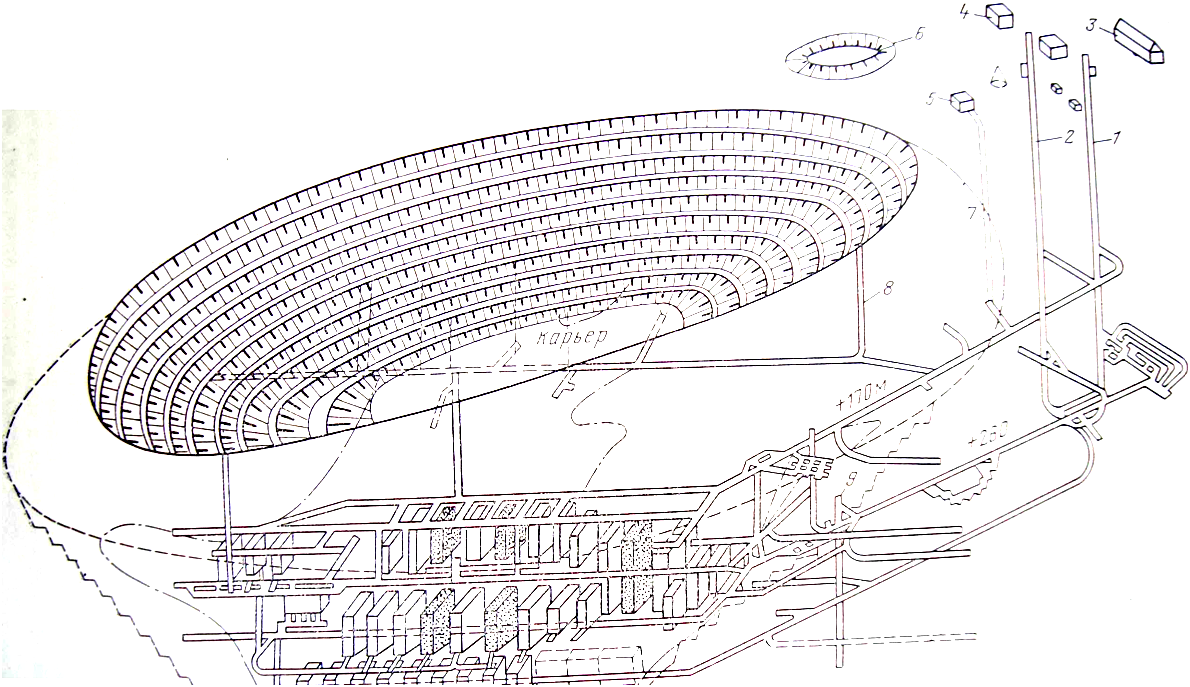

Вскрытие и подготовка нижних горизонтов разрабатываемой мощной крутопадающей залежи слепым, ломаным, наклонным, рудоподъемным стволами, оборудованными конвейерами (рис. IV. 19). Руда в очистных блоках загружается в транспортные средства и доставляется к рудоспускам, соединенным с приемными бункерами подземных дробильно-перегрузочных комплексов. Затем дробленая руда из-под дробилок грузится на конвейерную установку и выдается по ломаному рудоподъемному стволу к дозаторной вертикального подъемного ствола. Вскрытие при совмещении открытых и подземных работ (рис. IV.20). Месторождение представлено пятью рудными залежами общим простиранием более 3 км. Вмещающие породы и руды достаточно устойчивы. Рудные тела залегают на глубине от 74 до 542 м. Богатые залежи, расположенные на значительной глубине, отрабатываются подземным способом; верхние, более бедные руды, — карьером, предельная глубина которого 380 м.

В практике горно-обогатительного комбината использовано несколько технологических особенностей, свойственных комбинированному способу разработки. К ним относится одновременное ведение горно-капитальных работ в карьере и подземном руднике, что позволило сократить сроки его строительства и освоения проектной мощности. Использование комплекса подземных выработок в целях дренажа карьерного поля и сокращения водоотлива из карьера позволило снизить затраты и улучшить условия труда.

Рис. IV.18. схема расположения стволов на глубокой шахте ЮАР;

1,2,3 — соответственно людской и вспомогательный подъемники; 4 —- обходная вентиляционная выработка; 5 — выработка для спуска породы; 6 — рудоспуск; 7 — подъемный горизонт 1463 м; 8 — перегрузка руды и породы; 9 — перегрузка материалов и пересадка людей (горизонт 1524 м); 10 — горизонт, на котором расположены ленточный конвейер и водоотлив; 11— главный откаточный горизонт; 12 — горизонт водоотлива; 13 — горизонт, на котором расположен ленточный конвейер

Т а б л и ц а I V . 1 1 .

-

Ствол

Назначение ствола

Размеры барабанов, м

Мощность двигателя, кВт

Статическая неуравновешенность, т

Глубина подъема, м

Подъемный сосуд

Грузоподъемность подъемного сосуда

Скорость подъема, м/с

Производительность подъема, тыс. т /мес.

Главный вертикальный ствол

Спуск—подъем людей и материалов

Выдача руды

4,9X1,8

4,3X1,6

3360

5970

28

45

1620

1620

Трехэтажная клеть

50 человек в этаже, 18 т

15,2

250

Вспомогательно-вен тиляционный ствол

Общее

4,3X1,8

2610

22

1620

Трехэтажная клеть

24 человек в этаже, 18 т

15,2

45

Главный слепой вертикальный ствол

Спуск—подъем людей и материалов. Выдача руды

4,3X1,8

2610

15

910

Двухэтажная клеть

50 человек в этаже, 14 т

15,2

250

Вспомогательно-вентиляционный ствол (слепой)

Общее

4,3X1,8

2610

17

910

Двухэтажная клеть

24 человек в этаже, 9 т

15,2

45

Рис. IV. 19. Комбинированное вскрытие — верхних горизонтов вертикальным рудоподъемным стволом нижних — ломаным наклонным рудоподъемным стволом:

1 — вертикальный рудоподъемный ствол; 2 — ломаный наклонный рудоподъемный ствол с конвейерной установкой; 3 — рудоперепуск; 4 — дробильно-перегрузочный комплекс

Рис. IV.20. Принципиальная схема комбинированной отработки залежи:

1 — клетевой ствол; 2 — скиповой ствол; 3 — быткомбинат; 4 — компрессорная; 5 — закладочная установка; 6 — отвал песка; 7 — закладочная скважина; 8 — ствол РЭШ; 9 — слепой ствол