- •Аннотация

- •Список сокращений

- •Введение

- •Общие сведения о районе работ

- •Геолого-геофизическая изученность

- •Геологическое строение района работ

- •3.1. Стратиграфия

- •Тектоника

- •Нефтеносность

- •Гидрогеология

- •Геофизические методы контроля технического состояния ствола скважины.

- •4.1. Определение герметичности колонны

- •Гамма-каротаж

- •4.2. Контроль качества обсадных колонн

- •4.2.1. Одноколонная модель

- •4.2.2. Двухколонные модели

- •Методика проведения работ

- •5.1. Технические характеристики и конструкция приборов

- •5.1.1. Комплексный прибор «кса-т7»

- •5.1.2. Электромагнитный дефектоскоп эмдст-мп

- •5.2. Технология проведения работ

- •Интерпретация результатов исследований

- •6.1.Особенности решения основных задач прибором кса-т7

- •6.1.1. Выделение принимающих воду пластов

- •6.1.2. Выявление интервалов заколонного движения воды

- •6.1.3. Определение мест нарушения герметичности колонны

- •6.2. Возможности дефектоскопа эмдст-мп при исследовании колонн

- •6.2.1. Последовательность работы при обработке и интерпретации результатов

- •Результаты исследований

- •Заключение

- •Список использованной литературы Опубликованная литература

- •Фондовая литература

- •Список графических приложений

Методика проведения работ

5.1. Технические характеристики и конструкция приборов

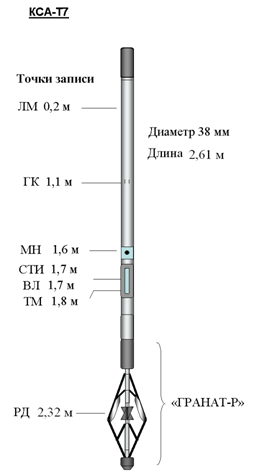

5.1.1. Комплексный прибор «кса-т7»

Аппаратура КСА-Т7 (рис.5.1) предназначена для исследования эксплуатационных скважин при контроле за разработкой нефтегазовых, газовых залежей и эксплуатации хранилищ газа, посредством одновременной регистрации семи параметров. Прием информации осуществляется через одножильный кабель в цифровом коде.

Предусмотрено два варианта исполнения скважинной аппаратуры по максимальному статическому давлению - 60 и 90 МПа.

Аппаратура применяется для:

измерение температуры

определение температурных аномалий

измерение давления

определение мест негерметичности в обсадной колонне

определение работающих интервалов

измерение мощности экспозиционной дозы гамма-излучения осадочных пород.

определение состава скважинной жидкости.

определение интервалов заколонных перетоков.

контроль работы газлифтных клапанов.

определение положения муфтовых соединений насосно-компрессорных и обсадных труб.

определение интервалов перфорации.

привязка регистрируемых параметров по глубине.

Основные технические данные приборы указаны в табл.2.

Табл. 2 /10/

Основные технические данные прибора КСА-Т7 /10/

Максимальная рабочая температура |

120(150)°С |

Максимальное рабочее давление |

60(90)МПа |

Диаметр |

38(45)мм |

Длина |

2021/2120мм |

Масса |

12/17кг |

Скважинный

прибор питается постоянным напряжением

(50±15)Вс учетом падения напряжения на

бронированном кабеле каротажного

подъемника. Ток питания при этом должен

быть не более 110 мА (без учета включенного

нагревателя СТИ, датчик которого

включается только в воде) /10/.

Скважинный

прибор питается постоянным напряжением

(50±15)Вс учетом падения напряжения на

бронированном кабеле каротажного

подъемника. Ток питания при этом должен

быть не более 110 мА (без учета включенного

нагревателя СТИ, датчик которого

включается только в воде) /10/.

Рис. 5.1 Аппаратура комплексная технического контроля скважин и скважинного оборудования КСА-Т7 /10/.

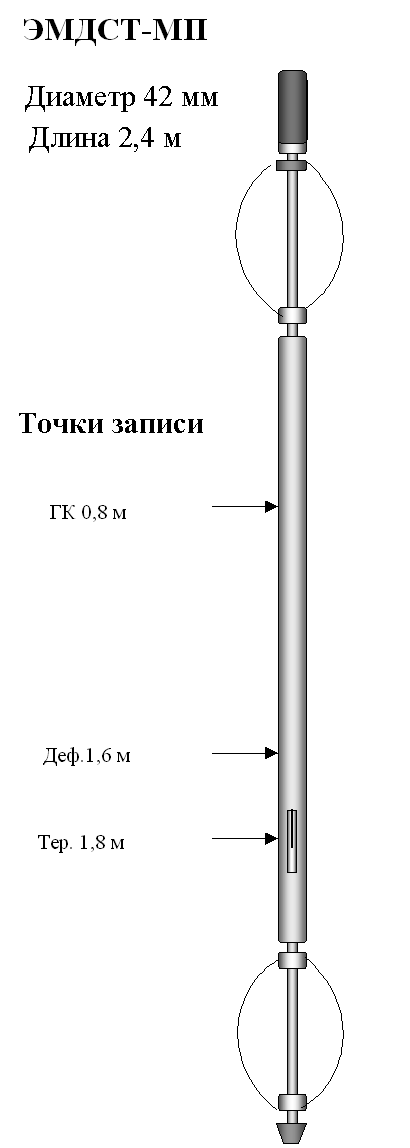

5.1.2. Электромагнитный дефектоскоп эмдст-мп

Аппаратура ЭМДС-Т-МП (рис.5.2) регистрирует и обрабатывает информацию в цифровой форме, что наряду с применением более совершенной программы интерпретации позволяет полностью исключать влияние естественной намагниченности и магнитной неоднородности металла стенок обсадной колонны, обеспечивает более высокую достоверность диагностики технического состояния скважин и точность измерения толщины стенок колонны.

Аппаратура предназначена для:

определения местонахождения конструктивных элементов обсадных колонн (муфты, центраторы, башмаки, пакеры и т.п.);

одновременного измерения толщины стенок первой и второй колонн при многоколонной конструкции скважины;

определения участков коррозии, величины износа, продольных и поперечных порывов, интервалов перфорации и смятия обсадных колонн.

Д ефектоскоп

состоит из прибора скважинного и

наземного пульта.

ефектоскоп

состоит из прибора скважинного и

наземного пульта.

Рис. 5.2 Электромагнитный дефектоскоп ЭМДСТ-МП /11/.

5.2. Технология проведения работ

Технология проведения работ прибором КСА-Т7

До выполнения основных замеров проводят определение работоспособности прибора. При включении питания загорается на 3-5 секунд контрольный светодиод, расположенный в верхней части прибора. Подключаем кабель связи с компьютером и включаем прибор. Компьютер должен автоматически установить связь с прибором и считать информацию о приборе. Он должен показывать значения по всем каналам: по каналу температуры - комнатную температуру, по каналу давления — нулевое давление, по каналу напряжения - напряжение источников питания, по каналу расходомера - нулевое значение, по каналу ГК и каналу ЛM значение АЦП. Все каналы, как правило, должны немного меняться, «плавать». Каналы можно проверить внешним воздействием - канал температуры должен реагировать на нагрев от руки, канал давления должен показывать давление от пресса, канал ЛM (находится в верхнем отсеке прибора) должен реагировать на металлические предметы, канал ГК должен показывать изменение естественного фона и реагировать на внешний источник излучения, канал Q должен реагировать на сигналы с расходомера (при вращении крыльчатки).

Дальше проводится запись контрольного замера термометрии при простаивании скважины /10/.

Спуск прибора в процессе закачки на глубину 20 метров выше воронки НКТ. При этом провести измерение при остановке прибора (вывести на печать показания РГД) на глубинах: 10 метров; 20 метров; 20 метров выше воронки НКТ; 20 метров ниже воронки НКТ.

Провести измерение при спуске прибора со скоростью V=600 м/час. Интервал исследований: 20 метров выше воронки НКТ- забой (вывести на печать показания Т, ЛM). Произвести подъём прибора со скоростью V=300-400 м/час к началу регистрации (вывести на печать показания ГК и ЛM).

Промыть прибор НКТ. Провести измерение при спуске прибора (вывести на печать показания: Т, ЛM) со скоростью V=600 м/час. Интервал исследований: 20 метров выше воронки НКТ - 5-8 метров выше забоя.

Провести исследования при подъёме прибора (вывести на печать показания РГД) со скоростями: 500; 1000; 1500; 2000; 2500 м/час. Интервал измерений: 10 метров выше забоя — 20 метров выше воронки НКТ.

Остановить закачку. Провести измерения при спуске прибора (вывести на печать показания Т, ЛM) со скоростью V=600 м/час через: 5; 30; 90 минут после прекращения закачки. Интервал первых двух измерений: 20 метров выше воронки НКТ - 5-8 метров выше забоя. Интервал последнего измерения: 20 метров выше воронки НКТ - забой.

Пустить скважину под закачку. Промыть прибор в НКТ в процессе закачки. Установить прибор на глубине 20 метров выше воронки НКТ.

Остановить закачку. Через 12-15 минут после прекращения закачки провести измерение при подъёме прибора (вывести на печать показания Т и ЛM) со скоростью V= 4000 - 4500 м/час. Интервал измерений: 20 метров выше воронки НКТ - устье.

Извлечь прибор из скважины. Просмотреть результаты измерений. Если диаграммы некачественные, то измерения повторить.

Если диаграммы качественные и на термограмме, зарегистрированной вдоль всего ствола нет аномалий, то исследования в этой скважине завершены.

Если на термограмме, зарегистрированной вдоль ствола имеются аномалии, то для выяснения в скважине по пункту 9.

9. Детализация аномалий. Опустить прибор в процессе закачки на 70 метров ниже аномалии. Провести измерение в интервале: 70 метров ниже -300 метров выше аномалии при подъёме прибора со скоростью V=1200 - 1500 м/час через 15-20 минут после начала закачки (вывести на печать показания Т, ЛM, РГД). Опустить прибор на 70 метров ниже аномалии. Закрыть задвижку на водоводе. Начать измерение при подъёме прибора (вывести на печать показания Т): первое - сразу: второе — через 8-10 минут после прекращения закачки. Интервал измерения: 70 метров ниже — 300 метров выше аномалии температуры. Скорость измерения при подъёме V = 4000 — 6000 м/час. Скорость спуска V = 6000 — 7000 м/час. Если не удаётся опустить прибор с такой скоростью, то второе измерение в этом пункте провести следующим образом: опустить прибор на 70 метров ниже аномалии в процессе закачки (продолжительность закачки должна быть не менее 12-15 минут); остановить закачку и провести измерение при подъёме через 8—10 минут после прекращения закачки (вывести на печать показания Т, ЛМ).

10. Если на термограмме имеется несколько аномалий, то измерения по пункту 9 надо провести для каждой из них, если расстояние между двумя аномалиями составляет более 150 метров.

ЭМДСТ-МП

Дефектоскоп работает в двух режимах: режим изучения толщины стенок и выявления крупных дефектов (сокращенно режим толщины) и режим выявления малых дефектов (сокращенно режим дефектов). Переход от одного режима к другому осуществляется запуском соответствующей управляющей программы.

В режиме толщины работают четыре секторных датчика толщины и три интегральных датчика, а в режиме дефектов – только четыре секторных датчика малых дефектов /11/.

В зависимости от характера задач, поставленных перед геофизической службой на изучаемой скважине, последовательность операций каротажа может быть несколько различной:

если требуется обследовать обсадную колонну на наличие дефектов любой формы в отдельном интервале или по всему стволу скважины, то необходимо провести каротаж поочередно в двух режимах: в режиме дефектов и в режиме толщины

если необходимо обследовать толщину стенок колонны проверить, не образовались ли желоба в стенках при спуско-подъемных операциях, то достаточно провести каротаж только в режиме толщины

если требуется выполнить контроль перфорации, то рекомендуется вначале провести каротаж интервала перфорации с выходом по 15 – 20 м выше и ниже его в режиме дефектов. В том случае, когда исследуется интервал кумулятивной перфорации и заказчика интересует факт возможного растрескивания трубы при перфорации, необходимо провести также каротаж в режиме толщины для изучения этого вопроса

В процессе каротажа оператор следит за экраном монитора, отмечая аномальные интервалы для возможной детализации или повторной записи. Программами регистрации предусмотрена возможность прокрутки записи назад, не останавливая процесса каротажа, или по окончании каротажа до закрытия файла.

Повторный каротаж в режиме толщины выполняется на небольшом отрезке у забоя или на наиболее интересном участке скважины.

Каротаж в режиме дефектов в аномальных интервалах обязательно повторяется 2 раза.

Воспроизводимость результатов оценивается по кривым осевого интегрального зонда. По остальным кривым качество записи признается нормальным, если все четкие аномалии выявляются при основной и повторной записи одним и тем же или разными датчиками, но на одной и той же глубине.

Рекомендуемая скорость каротажа в режиме толщины 400 – 500 м/ч, шаг дискретизации по глубине 0.02 м.

Рекомендуемая скорость каротажа в режиме дефектов 120 – 150 м/ч с шагом дискретизации по глубине 0.01 м.