- •1.Содержание дисциплины “Теория механизмов и машин” и ее значение для образования

- •2. Связь теории механизмов и машин с другими областями знаний.

- •3.Что такое механизм?

- •4 Что такое машина?

- •5.Как подразделяются машины по назначению и области использования?

- •6.Основные виды механизмов, используемых в современном машиностроении?

- •7.Строение механизмов. Определение звена, кинематической пары, кинематической цепи.

- •8 .Звенья механизма и их классификация

- •9.Кинематические пары и их классификация.

- •11. Как определяется число степеней свободы пространственного и плоского механизма?

- •12. Кинематические цепи и их классификация.

- •13 Принцип образования механизмов по Ассуру.

- •14. Как определяется класс механизма?

- •15. Структурный анализ механизмов. Цель и задачи структурного анализа.

- •16. Определение степени свободы механизма

- •17. Группы Ассура, их классификация.

- •18. Формула строения механизма, его класс и порядок.

- •19. Избыточные связи и "лишние" степени свободы

- •20 Группа Ассура как статически определимая система

- •Раздел 2

- •1. Цели, задачи и методы кинематического анализа рычажных механизмов.

- •2.Планы скоростей для плоских механизмов.

- •3. План ускорений для плоских механизмов

- •4.Определение линейной скорости и линейного ускорения любой точки, лежащей на звене.

- •5.Определение угловой скорости и углового ускорения звена, совершающего сложное движение.

- •6. Передаточные отношения механизмов с неподвижными осями валов

- •7. Виды зубчатых механизмов

- •8. Графоаналитический метод определения кинематических параметров: планы скоростей и ускорений.

- •9. Аналитический метод кинематического исследования

- •10. Передаточное отношение планетарного зубчатого механизма.

- •11. Многозвенные механизмы с неподвижными осями валов и

- •13. Определение передаточного отношения планетарного механизма построением картины линейных и угловых скоростей.

- •16. Цель, задачи и принципы силового расчета

- •18. Силовой расчет механизмов: основные допущения, принципы и порядок силового расчета

- •19. Классификация сил. Внешние и внутренние силы. Определение сил инерции звеньев.

- •20 Метод замкнутых векторных контуров заключается в следующем:

- •21.Графический метод силового расчета (метод планов сил).

- •22.Крайние «мертвые» положения механизма.

- •24. Определение реакций в кинематических парах, порядок их расчета.

- •25. Определение реакции в промежуточном шарнире

- •27.Задачи динамического анализа механизма

- •28. Динамический анализ рычажных механизмов. Цели и задачи.

- •29. Режимы движения машины

- •30.Установившееся движение машинного агрегата. Неравномерность движения

- •31. Динамическая модель механизма

- •32. Уравнение движения механизма и звена динамической модели в форме интеграла энергии и форме моментов (энергетическая и дифференциальная формы).

- •33.Механический коффициент полезного действия

- •35.Уравнение движения механизма в дифференциальном виде

- •Раздел 3.1. Эвольвентное зубчатое колесо: основные параметры.

- •2. Основная теорема плоского зацепления

- •4. Модуль зубчатого колеса.

- •7. Методы нарезания эвольвентных зубчатых колёс.

- •8. Исходный, производящий контур режущего инструмента.

- •9.Цели смещения исходного производящего контура инструмента.

- •10. Качественные показатели работы зубчатых передач. Влияние смещения исходного производящего контура инструмента на качественные показатели работы зубчатого зацепления.

- •11. Дополнительные условия при синтезе эвольвентного,

- •12.Синтез планетарных зубчатых механизмов.

- •13.Ограничительные условия при синтезе планетарных механизмов

- •14.Назначение и виды кулачковых механизмов

- •15.Этапы синтеза кулачкового механизма

- •16.Угол давления в кулачковом механизме.

- •17.Метод графического интегрирования при синтезе кулачковых механизмов

- •18 Построение профиля кулачка.

- •19, Выбор радиуса ролика (скругления рабочего участка толкателя).

- •20 Общие методы синтеза механизмов

- •22 Условие существования кривошипа

- •23. Проектирование механизма по заданным положениям звеньев

- •24Проектирование механизма по заданному коэффициенту изменения средней скорости выходного звена

9.Цели смещения исходного производящего контура инструмента.

В зависимости от смещений каждого колеса можно получить три типа передач, отличающихся расположением начальных и делительных окружностей.

Эти окружности совпадают в тех передачах, у которых по делительным окружностям толщина зуба одного колеса равна ширине впадины другого. Этому условию удовлетворяют передачи при х, + х2 = 0, т.е. передачи, составленные из колес без смещения, и передачи, в которых отрицательное смещение одного колеса равно по абсолютной величине положительному смещению другого колеса. Межосевое расстояние в этих передачах <з = 0,5/и(г, +z2) называется делительным межосевым расстоянием, а угол зацепления aw равен углу профиля а производящего контура (рис. 1.14, а).

(1.10)

а)

*1 = *, +х2=0 х, >0;х2 <0;|х,| = |х2 a = 0,5m(zl +z2)

К = (К + х)т

hf={h'a+c-x)m И - (2А* + с )т

а

б)

х£ = х, + Xj > 0 обычно х, > 0; х2 < 0 aw> a; aw>a

в)

хЕ = х, + х2 < 0

< а; aw < а

К = iK, + * - 4У)т

hf = (/г* + с* - х)т h = (2AJ + с - Ду)т

10. Качественные показатели работы зубчатых передач. Влияние смещения исходного производящего контура инструмента на качественные показатели работы зубчатого зацепления.

К основным качественным показателям зубчатых зацеплений относятся: отсутствие подрезания зубьев, отсутствие интерференции зубьев, коэффициент перекрытия, удельное скольжение профилей зубьев, толщина зуба на поверхности вершин.

Качественные показатели определяют границы целесообразного применения зубчатых передач. Границы изменения качественных показателей зацепления и другие ограничивающие условия, например, коэффициент ширины колес, окружные скорости в зависимости от точности изготовления и вида зубчатых колес и другие, должны назначаться конструктором с учетом условий работы передачи и требований, предъявляемых к ней. Качественные показатели характеризуют определенную степень оптимальности спроектированной передачи.

Проверка коэффициента перекрытия. Непрерывность напряженного зацепления зубьев возможна лишь в том случае, когда одновременно находится в зацеплении более одной пары зубьев. Величина εа, показывающая среднее число пар зубьев, одновременно находящихся в зацеплении, называется коэффициентом торцевого перекрытия.

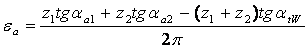

В общем случае для цилиндрических зубчатых передач εа определяется по уравнению (при отсутствии интерференции для немодифицированных и непритупленных зубьев):

,

,

где αа1 и αа2 - углы профиля зуба .

Смещение может быть положительным и отрицательным. Смещение исходного производящего контура является положительным, если делительная прямая (Д.П.) номинальной исходной производящей рейки не пересекает делительной окружности зубчатого колеса, и отрицательным, если пересекает ее.

Форма зубьев зубчатых колес оказывает весьма существенное многообразных изменений формы зубьев колес без изменения параметров исходного контура можно достичь не только изменением числа зубьев, но и смещением инструмента при нарезании зубьев, назначая при этом различные коэффициенты смещения в зависимости от условий работы передачи. Возможности смещенных колес и передач чрезвычайно большие и многообразные. Поэтому применение cмещенных передач должно являться не исключением, а правилом при проектировании зубчатых и червячных передач, тем более, что изготовление колес со смещением выполняется стандартными режущими инструментами, на обычном зуборезном оборудовании и по стоимости и сложности не отличается от изготовления колес без смещения. При положительном смещении рейки толщина зуба у основания увеличивается, поэтому повышается изгибная прочность зуба, что учитывается коэффициентом формы зy6a у (см. таблица 3.7), профиль зуба очерчивается более удаленными от основной окружности участками эвольвенты, имеющими большие радиусы кривизны, поэтому повышается контактная прочность зубьев, поскольку она определяется приведенным радиусом кривизны в полюсе зацепления: