- •1.Содержание дисциплины “Теория механизмов и машин” и ее значение для образования

- •2. Связь теории механизмов и машин с другими областями знаний.

- •3.Что такое механизм?

- •4 Что такое машина?

- •5.Как подразделяются машины по назначению и области использования?

- •6.Основные виды механизмов, используемых в современном машиностроении?

- •7.Строение механизмов. Определение звена, кинематической пары, кинематической цепи.

- •8 .Звенья механизма и их классификация

- •9.Кинематические пары и их классификация.

- •11. Как определяется число степеней свободы пространственного и плоского механизма?

- •12. Кинематические цепи и их классификация.

- •13 Принцип образования механизмов по Ассуру.

- •14. Как определяется класс механизма?

- •15. Структурный анализ механизмов. Цель и задачи структурного анализа.

- •16. Определение степени свободы механизма

- •17. Группы Ассура, их классификация.

- •18. Формула строения механизма, его класс и порядок.

- •19. Избыточные связи и "лишние" степени свободы

- •20 Группа Ассура как статически определимая система

- •Раздел 2

- •1. Цели, задачи и методы кинематического анализа рычажных механизмов.

- •2.Планы скоростей для плоских механизмов.

- •3. План ускорений для плоских механизмов

- •4.Определение линейной скорости и линейного ускорения любой точки, лежащей на звене.

- •5.Определение угловой скорости и углового ускорения звена, совершающего сложное движение.

- •6. Передаточные отношения механизмов с неподвижными осями валов

- •7. Виды зубчатых механизмов

- •8. Графоаналитический метод определения кинематических параметров: планы скоростей и ускорений.

- •9. Аналитический метод кинематического исследования

- •10. Передаточное отношение планетарного зубчатого механизма.

- •11. Многозвенные механизмы с неподвижными осями валов и

- •13. Определение передаточного отношения планетарного механизма построением картины линейных и угловых скоростей.

- •16. Цель, задачи и принципы силового расчета

- •18. Силовой расчет механизмов: основные допущения, принципы и порядок силового расчета

- •19. Классификация сил. Внешние и внутренние силы. Определение сил инерции звеньев.

- •20 Метод замкнутых векторных контуров заключается в следующем:

- •21.Графический метод силового расчета (метод планов сил).

- •22.Крайние «мертвые» положения механизма.

- •24. Определение реакций в кинематических парах, порядок их расчета.

- •25. Определение реакции в промежуточном шарнире

- •27.Задачи динамического анализа механизма

- •28. Динамический анализ рычажных механизмов. Цели и задачи.

- •29. Режимы движения машины

- •30.Установившееся движение машинного агрегата. Неравномерность движения

- •31. Динамическая модель механизма

- •32. Уравнение движения механизма и звена динамической модели в форме интеграла энергии и форме моментов (энергетическая и дифференциальная формы).

- •33.Механический коффициент полезного действия

- •35.Уравнение движения механизма в дифференциальном виде

- •Раздел 3.1. Эвольвентное зубчатое колесо: основные параметры.

- •2. Основная теорема плоского зацепления

- •4. Модуль зубчатого колеса.

- •7. Методы нарезания эвольвентных зубчатых колёс.

- •8. Исходный, производящий контур режущего инструмента.

- •9.Цели смещения исходного производящего контура инструмента.

- •10. Качественные показатели работы зубчатых передач. Влияние смещения исходного производящего контура инструмента на качественные показатели работы зубчатого зацепления.

- •11. Дополнительные условия при синтезе эвольвентного,

- •12.Синтез планетарных зубчатых механизмов.

- •13.Ограничительные условия при синтезе планетарных механизмов

- •14.Назначение и виды кулачковых механизмов

- •15.Этапы синтеза кулачкового механизма

- •16.Угол давления в кулачковом механизме.

- •17.Метод графического интегрирования при синтезе кулачковых механизмов

- •18 Построение профиля кулачка.

- •19, Выбор радиуса ролика (скругления рабочего участка толкателя).

- •20 Общие методы синтеза механизмов

- •22 Условие существования кривошипа

- •23. Проектирование механизма по заданным положениям звеньев

- •24Проектирование механизма по заданному коэффициенту изменения средней скорости выходного звена

7. Методы нарезания эвольвентных зубчатых колёс.

Получили применение два метода нарезания зубьев эвольвентных зубчатых колес: метод копирования и метод обкатки (огибания).

Метод копирования реализуется с помощью следующих технологических операций: литья, штамповки, строгания и фрезерования. Профиль инструмента представляет собой точную копию колеса или некоторой его части, например, одной впадины между соседними зубьями. Так, при отливке зубчатого колеса инструментом можно считать форму, которая заполняется жидким металлом. Такая форма точно копирует будущее колесо, если не обращать внимания на образующиеся при литье припуски. При штамповке зубчатых колес инструментом служит штамп, форма которого точно соответствует будущему колесу. Штампуют только тонкие колеса. Зубчатые колеса можно изготовить на строгальном станке. При этом резец в сечении, перпендикулярном к направлению его движения, должен иметь профиль, точно соответствующий профилю впадины между двумя зубьями. Заготовка закрепляется на делительной головке и после того, как прострогана одна впадина поворачивается на часть оборота; после чего строится следующая впадина и т.д.

Наибольшее распространение имеет фрезерование зубчатых колес, которое ведется в том же порядке, как и при обработке строганием. Только вместо фасонного резца инструментом здесь служит специальная фреза (модульная фреза) (рис. 4.8).

Метод копирования требует очень большого количества инструментов, и это является его основным недостатком. даже для производства зубчатых колес только одного модуля требуется отдельный инструмент для каждого конкретного числа зубьев. Дело в том, что впадины между соседними зубьями двух колес одного модуля , но с различными числами зубьев отличаются друг от друга. Эта разница тем больше, чем больше разница между числами зубьев.

Поэтому

при необходимости производить фрезерование

колеса определенного модуля с любым

числом зубьев в пределах, например, от![]() до

до

![]() придется иметь 150 различных модульных

фрез данного модуля. Модульная фреза

дорога в изготовлении и быстро

изнашивается. Модульные фрезы

изготавливаются по стандарту и поэтому

позволяют нарезать только нормальные

колеса. При любом отклонении требуется

специальный инструмент. И еще один

недостаток – недостаточная точность

нарезания.

придется иметь 150 различных модульных

фрез данного модуля. Модульная фреза

дорога в изготовлении и быстро

изнашивается. Модульные фрезы

изготавливаются по стандарту и поэтому

позволяют нарезать только нормальные

колеса. При любом отклонении требуется

специальный инструмент. И еще один

недостаток – недостаточная точность

нарезания.

При нарезании зубьев методом огибания используются такие технологические операции, как накатывание, зубофрезерование и зубодолбление.

при методе обкатки достаточно иметь одно колесо-инструмент для возможности изготовления колес того же модуля с любым числом зубьев. Накатка зубчатых колес применяется сравнительно мало. Чаще нарезание зубчатых колес по методу обкатки производится при помощи зубчатых долбяков (рис 4.9).

8. Исходный, производящий контур режущего инструмента.

При изготовлении колес методом огибания заготовке и режущему инструменту, имеющему зубчатую форму (червячная фреза, гребенка, долбяк) сообщают на станке такие движения относительно друг друга, которые воспроизводят процесс зацепления. Это зацепление называется станочным.

Помимо движений, воспроизводящих процесс зацепления, инструменту сообщается еще технологическое движение резания. При этом режущие кромки инструмента описывают зубчатую поверхность называемую производящей.

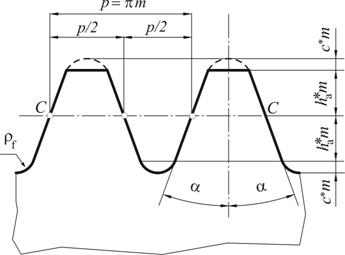

Если производящую поверхность рассечь плоскостью, перпендикулярной оси нарезаемого колеса, то в сечении получим исходный производящий контур (ИПК). Станочное зацепление есть зацепление ИПК с профилем зуба нарезаемого колеса.

(рис. 4.12). На рисунке показан контур зубьев рейки, который называется исходным, так как он служит основой для определения форм и расположения режущих кромок.

Профиль зуба режущего инструмента отличается от исходного профиля тем, что высота головки увеличена на величину радиального зазора (штриховая линия): головка зуба режущего инструмента вырезает ножку зуба в заготовке.

Этот контур называется производящим, так как при движении режущих кромок он образует производящую поверхность.