- •1.Содержание дисциплины “Теория механизмов и машин” и ее значение для образования

- •2. Связь теории механизмов и машин с другими областями знаний.

- •3.Что такое механизм?

- •4 Что такое машина?

- •5.Как подразделяются машины по назначению и области использования?

- •6.Основные виды механизмов, используемых в современном машиностроении?

- •7.Строение механизмов. Определение звена, кинематической пары, кинематической цепи.

- •8 .Звенья механизма и их классификация

- •9.Кинематические пары и их классификация.

- •11. Как определяется число степеней свободы пространственного и плоского механизма?

- •12. Кинематические цепи и их классификация.

- •13 Принцип образования механизмов по Ассуру.

- •14. Как определяется класс механизма?

- •15. Структурный анализ механизмов. Цель и задачи структурного анализа.

- •16. Определение степени свободы механизма

- •17. Группы Ассура, их классификация.

- •18. Формула строения механизма, его класс и порядок.

- •19. Избыточные связи и "лишние" степени свободы

- •20 Группа Ассура как статически определимая система

- •Раздел 2

- •1. Цели, задачи и методы кинематического анализа рычажных механизмов.

- •2.Планы скоростей для плоских механизмов.

- •3. План ускорений для плоских механизмов

- •4.Определение линейной скорости и линейного ускорения любой точки, лежащей на звене.

- •5.Определение угловой скорости и углового ускорения звена, совершающего сложное движение.

- •6. Передаточные отношения механизмов с неподвижными осями валов

- •7. Виды зубчатых механизмов

- •8. Графоаналитический метод определения кинематических параметров: планы скоростей и ускорений.

- •9. Аналитический метод кинематического исследования

- •10. Передаточное отношение планетарного зубчатого механизма.

- •11. Многозвенные механизмы с неподвижными осями валов и

- •13. Определение передаточного отношения планетарного механизма построением картины линейных и угловых скоростей.

- •16. Цель, задачи и принципы силового расчета

- •18. Силовой расчет механизмов: основные допущения, принципы и порядок силового расчета

- •19. Классификация сил. Внешние и внутренние силы. Определение сил инерции звеньев.

- •20 Метод замкнутых векторных контуров заключается в следующем:

- •21.Графический метод силового расчета (метод планов сил).

- •22.Крайние «мертвые» положения механизма.

- •24. Определение реакций в кинематических парах, порядок их расчета.

- •25. Определение реакции в промежуточном шарнире

- •27.Задачи динамического анализа механизма

- •28. Динамический анализ рычажных механизмов. Цели и задачи.

- •29. Режимы движения машины

- •30.Установившееся движение машинного агрегата. Неравномерность движения

- •31. Динамическая модель механизма

- •32. Уравнение движения механизма и звена динамической модели в форме интеграла энергии и форме моментов (энергетическая и дифференциальная формы).

- •33.Механический коффициент полезного действия

- •35.Уравнение движения механизма в дифференциальном виде

- •Раздел 3.1. Эвольвентное зубчатое колесо: основные параметры.

- •2. Основная теорема плоского зацепления

- •4. Модуль зубчатого колеса.

- •7. Методы нарезания эвольвентных зубчатых колёс.

- •8. Исходный, производящий контур режущего инструмента.

- •9.Цели смещения исходного производящего контура инструмента.

- •10. Качественные показатели работы зубчатых передач. Влияние смещения исходного производящего контура инструмента на качественные показатели работы зубчатого зацепления.

- •11. Дополнительные условия при синтезе эвольвентного,

- •12.Синтез планетарных зубчатых механизмов.

- •13.Ограничительные условия при синтезе планетарных механизмов

- •14.Назначение и виды кулачковых механизмов

- •15.Этапы синтеза кулачкового механизма

- •16.Угол давления в кулачковом механизме.

- •17.Метод графического интегрирования при синтезе кулачковых механизмов

- •18 Построение профиля кулачка.

- •19, Выбор радиуса ролика (скругления рабочего участка толкателя).

- •20 Общие методы синтеза механизмов

- •22 Условие существования кривошипа

- •23. Проектирование механизма по заданным положениям звеньев

- •24Проектирование механизма по заданному коэффициенту изменения средней скорости выходного звена

4. Модуль зубчатого колеса.

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности dд

|

|

|

|

|

|

к числу зубьев z или отношению шага t по делительной окружности к числу: m = dд/z = ts/p. Для косозубых цилиндрических колёс различают: окружной модуль ms = dд/z= ts/p, нормальный модуль mn = tn/p, осевой модуль ma = tа/p, где ts, tn и ta — соответственно окружной, нормальный и осевой шаги по делительному цилиндру. Значения Модуль зубчатого колеса стандартизованы, что является основой для стандартизации других параметров зубчатых колёс (геометрические размеры зубчатых колёс выбираются пропорционально модулю) и зуборезного инструмента

5. Качественные показатели работы зубчатого зацепления: коэффициент перекрытия, коэффициент удельного скольжения и давления.

Коэффициентом

перекрытия eg называется величина

отношения угла перекрытия зубчатого

колеса к его угловому шагу, где под углом

перекрытия понимают угол на который

поворачивается колесо за время зацепления

одной пары зубьев. Коэффициент перекрытия

определяет величину зоны двухпарного

контакта, когда одновременно зацепляются

два последовательно расположенных

зуба. Так как до окончания зацепления

одной пары зубьев, следующая пара должна

войти в контакт, нельзя допускать в

прямозубых передачах ![]() .

Допустимое значение коэффициента

перекрытия должно несколько превышать

единицу и, в зависимости от назначения

передачи и точности ее изготовления,

выбирается в пределах

.

Допустимое значение коэффициента

перекрытия должно несколько превышать

единицу и, в зависимости от назначения

передачи и точности ее изготовления,

выбирается в пределах ![]() .

Максимальное значение коэффициента

перекрытия для зубчатых колес, обработанных

инструментом со стандартным исходным

производящим контуром, составляет

.

Максимальное значение коэффициента

перекрытия для зубчатых колес, обработанных

инструментом со стандартным исходным

производящим контуром, составляет ![]()

Для

характеристики влияния геометрической

формы зуба на контактную прочность

используется коэффициент удельного

давления ![]() .

Из анализа формулы Герца, которая

используется для оценки контактных

напряжений в высшей паре, можно заключить,

что единственный геометрический элемент

в этой формуле - приведенный радиус

кривизны

.

Из анализа формулы Герца, которая

используется для оценки контактных

напряжений в высшей паре, можно заключить,

что единственный геометрический элемент

в этой формуле - приведенный радиус

кривизны ![]()

![]()

где - радиусы кривизны профилей в контактной точке, знак + относится к внешнему зацеплению, - к внутреннему. Чтобы коэффициент давления характеризовал контактное напряжение не-зависимо от абсолютных размеров зуба, которые определяются модулем, введено понятие удельного давления как отношения модуля к приведенному радиусу кривизны

![]()

Коэффициент скольжения учитывает влияние геометрических и кинематических факторов на величину проскальзывания профилей в процессе зацепления. Наличие скольжения при одновременном нажатии одного профиля на другой приводит к износу профилей. Коэффициенты скольжения выражаются формулами:

|

где vск –– скорость скольжения; vK1-K, vK2-K –– скорости перемещения точек контакта по профилям зубьев первого и второго колеса.

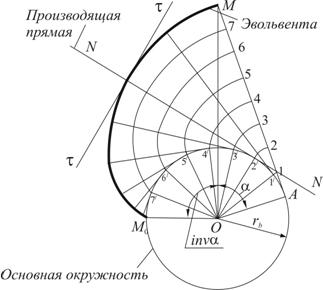

6. Эвольвента, ее характеристики и свойства.

Геометрическое место центров кривизны какой-либо кривой называется эволютой, а сама кривая по отношению к эволюте – разверткой или эвольвентой.. Эвольвента может быть получена как траектория точки прямой, перекатывающейся без скольжения по окружности.

В

теории зацепления окружность, эвольвентой

которой является профиль зуба, называется

основной окружностью, ее диаметр

обозначается -![]() .

.

Тригонометрическая

функция![]() называется инволютой и обозначается

называется инволютой и обозначается![]() , т.е. уравнение (4.4) может быть записано

, т.е. уравнение (4.4) может быть записано![]() .

.

Характер и параметры зацепления определяются следующими свойствами эвольвенты:

1. Эвольвента не имеет точек внутри основной окружности и представляет собой спиральную кривую, начинающуюся от основной окружности;

2. Производящая прямая является одновременно касательной к основной окружности и нормалью к эвольвенте;

3. Радиус кривизны эвольвенты в любой точке равен длине касательной к основной окружности, проведенной из этой точки;

4.

С увеличением радиуса основной

окружности эвольвента становится более

пологой и при![]() обращается в прямую;

обращается в прямую;

5. Длина отрезка нормали к эвольвенте (например ) равна длине дуги основной окружности (в данном случае );

Точка А основной окружности есть центр кривизны эвольвенты (в данном случае для точки М).