- •1 Әдебиеттерге аналитикалық шолу

- •1.1 Қазіргі заман ғылымы мен техникасында кадмий және кадмий қосылыстарының ерекше қасиеттерін қолдану

- •1.2 Кадмийдің шикізат көздері

- •1.2.1 Мырыш концентраттарын пирометаллургиялық әдіспен өңдеу кезінде кадмийді өндірістік өнімдерге шоғырландыру

- •1.2.2 Мырышты гидрометаллургиялық әдіспен алу жолындағы өндірістік өнімдер арасында кадмийдің таратылуы

- •1.2.3 Мыскадмийлі кектерді өңдеу кезінде кадмийдің қасиеті

- •1.3 Сілтілі ерітінділердегі кадмийдің күйі

- •1.4 Кадмийдің экстракциялық жолмен бөлініп шығарылуы

- •1.4.1 Кадмийді анионмен алмасатын экстрагенттермен экстракциялау

- •1.4.2 Кадмийді катионмен алмасатын экстрагенттермен экстракциялау

- •1.4.3 Кадмийді сілтілік ерітінділерден экстракциялау

- •2 Эксперименттік бөлім

- •2.1 Бастапқы заттар, эксперименттің, зерттеулердің және анализдердің әдістері

- •2.1.2 Анализдің әдістері

- •2.2 Кадмийді нбэа-2 көмегімен сульфат ерітінділерінен экстракциялауды зерттеу

- •2.2.1 Кадмий экстракциясына фазалардың әрекеттесу уақытының әсерін зерттеу

- •2.2.2 Сулы фаза рН-ның кадмий экстракциясына әсер етуі

- •2.3 Бөлініп алынатын комплекстің құрамын анықтау

- •2.4 Кадмийдің реэкстракция процесін зерттеу

- •3 Экономикалық бөлім

- •3.1 Зерттеу жұмысын жүргізуге жұмсалған шығындарды есептеу

- •3.2 Амортизациялық аударымды есептеу

- •3.3 Негізгі және қосалқы материалдар шығынын есептеу

- •3.4 Электрэнергиясына кеткен шығынды есептеу

- •3.5 Жалақыны және төлем ақыны есептеу

- •3.6 Жалпы шығын сомасын есептеу

- •3.7 Ғылыми-зерттеу жұмысының жинақ қорын есептеу

- •3.8 Зерттеудің экономикалық нәтижелігін және рентабелдігін есептеу

- •3.9 Техникалық –экономикалық көрсеткіштер

- •4.1 Еңбек қорғау заңдары

- •4.2 Қауіпті және зиянды өндірістік факторларды талдау

- •4.3 Еңбек шарттарын бақылау және ауалы ортаның параметрлеріне қойылатын талаптар

- •4. 4 Жарықтандыру

- •4.4.1 Табиғи жарықтандыру

- •4.4.2 Жасанды жарықтандыруды есептеу

- •4.4.3 Желдету және жылытуға қойылатын талаптар

- •4.4.4 Санитарлы – гигиеналық шаралар

- •4.5.1 Сақтандырғыш жабдықтармен қамтамасыз ету

- •4.5.3 Өрт кезінде түтіннен қорғау

- •4.6.1 Техникалық шаралар

- •4.6.2 Тартқыш шкафты есептеу

- •4.6.3 Еңбек қорғаудағы өндірістік тазалық шаралары

- •Қолданылған әдебиеттер тізімі

1.2.1 Мырыш концентраттарын пирометаллургиялық әдіспен өңдеу кезінде кадмийді өндірістік өнімдерге шоғырландыру

Қазіргі уақыттағы заманауи мырышты өнеркәсібі тек қана сульфидті мырышты кендерді өңдейді, бұл кендерде мырыш негізінде мырыш алдамшысы (сфалерит) ZnS түрінде болады [1].

Байытылған мырышты кендер. Мырышты кендер олардың құрамында бөлініп алынатын металлдардың мөлшері аз болғандықтан металлургиялық өңдеуге қатыспайды. Оларды алдын ала байытады.

Құрамында мырыштан басқа да бағалы түсті металлдар бар полиметаллдық кендерді байыту үшін әдетте таңдамалы немесе сұрыптаумен жүретін коллективтік флотация әдістері қолданылады. Таңдамалы флотацияның мақсаты мүмкіндігінше дараметаллдық концентраттарды алумен кен минералдарын бөлу болып табылады. Флотация нәтижесінде металлургиялық зауыттарға біршама байытылған және таза мырышты концентраттар келіп түседі.

Мырыш концентраттарындағы мырыштың құрамы әдетте 40 пайыздан 60 пайызға дейін болады. Құрамында 8 %-тен аз мөлшерде темір, 2 %-тен аз мөлшерде қорғасын және галий, индий, талий сияқты басқа да қоспалар бар бай (мырыштың 55 %-нен көбі) және таза концентраттар өңделінеді.

Сульфидті полиметалдық кендерді байыту процесінде мырышты концентраттарға кадмий 55 %-тен 78 %-ке дейін өтеді; флотация соңында 18-38 % кадмий қалады [12].

Флотацияның мырышты циклінде кадмий мырышқа қарағанда концентартқа бөліп шығару дәрежесі бойынша 10-30 % аралығында артта қалумен ере жүретінін көрсету қажет. Әр түрлі кен орындарының кендерінен алынған мырыш концентраттарының анализі осы концентраттардың құрамындағы кадмийдің мөлшері 0,1-ден 0,6 %-ға дейін өзгеріп отыратындығын көрсетеді, көбінесе ол 0,2-0,3 % құрайды.

Көп қолданылатын мырышты концентраттардың құрамы, %: 50-55 Zn; 30-32 S; 1-3 Pb; 5-10 Fe; 2-ге дейін Cu; 0,25 Cd және аз мөлшерде CaO, MgO, SiO2, Al2O3, As, Co, Sb, Ag және т.б.

Мырыш концентратта көбінесе ZnS түрінде болады, сондықтан күкірттен айыру үшін алдымен тотықтандырып күйдіруді жүргізеді.

Күйдіру кезінде келесі реакция жүреді:

2ZnS + 3O2 = 2ZnO + 2SO2. (1)

Ауаның азоты мен артық оттегі есебінен күйдіру газдар құрамында әдетте 5-6 % SO2 болады. Бұндай күйдіру газдары күкірт қышқылы өндірісі үшін қолданылады.

Концентраттарды күйдіру кезінде шашыранды элементтердің негізгі массасы огарокта қалады.

Дистилляциондық зауыттарда мырышты концентраттарды күйдіруді соңына дейін жүргізбейді, күйдірілген ұнтақ тәрізді концентратта шамамен 10 % сульфидті күкіртті қалдырады. Қалған күкірттен босату және концентратты пісіру үшін агломерациялық күйдіруді қолданады, сондай-ақ агломерациялық күйдірудің газдары кей уақытта күкірт қышқылы өндірісі үшін қолданылады.

Алынған мырышты агломератты қалпына келтіргіш көмірмен араластырады, және дистилляцияға жіберілді, бұл үшін мырышты агломератты дистилляциялық пештерге орнатылған арнайы керамикалық ыдыстарға (реторталар) толтырады және қыздырады.

Реторталардағы шихтаны біртіндеп 1250-1350 оС температураға дейін қыздырады, осы кезде мырыш тотығы келесі реакциялар бойынша тотықсыздандырылады:

ZnO+C=Zn + CO, (2)

ZnO+CO=Zn+CO2. (3)

Үшінші рекция нәтижесінде алынған көміртегі диоксиді СО2 + С=2СО реакциясы бойынша көмірмен тотықсыздандырылады, осының нәтижесінде ретортада дистилляцияның барлық процессі бойы тотықсыздандырғыш жағдайы ұсталып тұрады.

Мырышты алу кезінде ол бу тәріздес күйде болады (мырыш 906 оС температура кезінде қайнайды). Құрамында мырыш булары бар реторталық газдар басқа ыдыс – кондентсаторға келіп түседі, бұнда мырыш мөлшері төмендейді.

Сұйық мырыш конденсатордан мезгілмен сарқып алынып тұрады. Мырыш буларының бөліктері конденсаторда топталуға үлгермейді, және конденсатордан өте отырып темір ыдыс – аллонжға келіп түседі. Аллонжда мырышты газдардан жіңішке тозаң немесе пуссьерлер түрінде ұсталынып алады. Процесс нәтижесінде алынатындар, %: таза емес мырыш 75-86, пусьер ~ 4, қатты қалдық – раймовка ~ 7 [4].

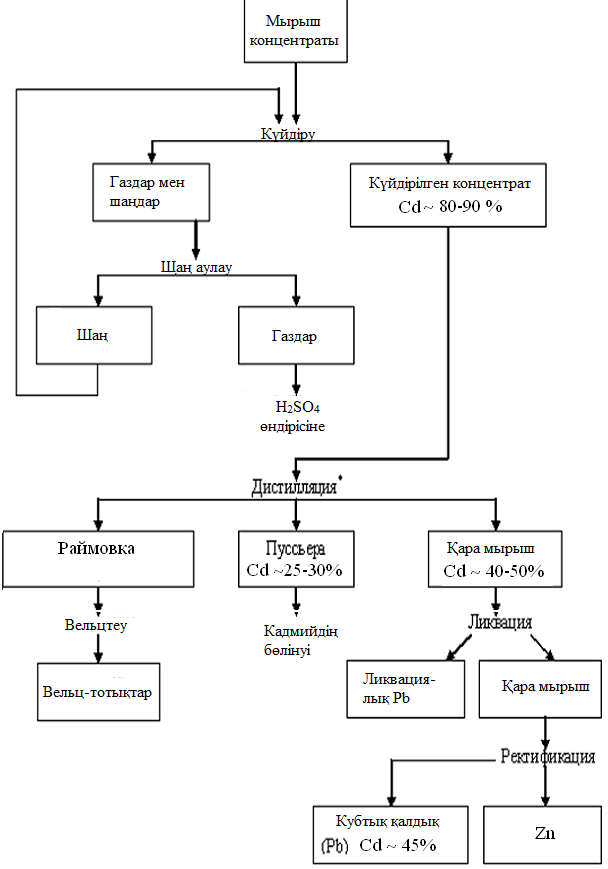

Мырышты алудың пирометаллургиялық әдісі кезінде тотықсыздану және дистилляция процесстерінде кадмий мырышпен қоса тотықсызданады және бу тәріздес күйде мырыш буларымен бірге ұшып кетеді (5-сурет) [1, 2, 12].

Кадмийдің оның оттекті қосылыстарынан көміртегімен және көміртегі тотығымен тотықсыздануы, сонымен қатар дистилляциясы мырышқа қарағанда едәуір төмен температурада жүретіндіктен кадмийдің қарқынды буға айналуы көлденең реторталарда мырышты алудың дистилляциялық процесінің алғашқы кезеңінде байқалады. Тік үздіксіз істейтін реторталарда және электрпештердегі мырыштың дистилляциясы бүкіл процесс бойы кадмийдің азды көпті біркелкі булануымен бірге жүреді.

Металлдар буларының суға айналуы кезінде кадмий металдық мырыш, пуссьер және конденсаторлық шаң арсында бөлінеді. Төменде көлденең мезгілді қимылдайтын реторталар жұмысы кезіндегі мырыш дистилляциясы өнімдерінің құрамы келтірілген.

Конденсаторларда сұйық мырыш бетінде түзілетін шаңдарда кадмийдің мөлшері көп емес (0,13 %) (1-кесте). Конденсаторлық шаң қайталанып жүретін дистилляцияға жіберілетін айналымдағы өнім болып табылады.

Мырышты пуссьер құрамында кадмийдің айтарлықтай жоғары мөлшерәмен ерекшелінеді; мырышты пуссьер мырыш пен кадмийдің темір, қорғасын, мышьяк, хлор, күкірт, көмір және кремнийқышқылдары қоспаларымен аздап тотыққан шаңы болып табылады. Дистилляция процесі кезінде пуссьерді алу уақытына байланысты оның құрамында әртүрлі мөлшерде кадмий болады. Дистилляцияның алғашқы уақытындағы пуссьер құрамы соңғы уақыттағы пуссьерге қарағанда кадмий мөлшерімен аса бай болып келеді. Пуссьердің массасы алынатын мырыш массасының орта есеппен 5 %-ын құрайды. Реторта пештеріне огарокпен бірге жіберілетін кадмийдің барлық мөлшерінен пуссьерге тек қана 50 %-ы өтеді.

Дистилляциялық мырыштағы кадмийдің орташа мөлшері 0,12 % аралығында өзгеріп отырады. Огароктағы мырыштың орташа мөлшері 60 %-ға тең болған кезде және дистилляция кезінде бөліп алу коэффициенті 90 % болғанда сұйық металлға алгомератта болған кадмийдің жартысы өтеді. Раймовка құрамындағы кадмий мөлшері негізгі кендегі мөлшеріне (0,05 % Cd) тең болады [2, 12].

1-кесте – Мырыш дистилляциясы өнімдерінің құрамы, %

Өнімдер |

Cd |

Zn |

Pb |

Cu |

Fe |

Конденсаторлық шаң |

0,13 |

61,1 |

0,78 |

0,23 |

3,25 |

Мырышты пуссьер |

0,7-1,07 |

84,05-90,12 |

0,95-1,47 |

− |

0,34-0,85 |

Дистилляция кезінде тек қана мырыш тотығы ғана емес, сонымен қатар металлдардың кейбір басқа да тотықтарының (PbO, CdO және т.б.) тотықсызданатындықтан осы металлдардың да булары конденсаторға келіп түседі, нәтижесінде мырыш ластанған күйде алынады, кейіннен оны ректификация арқылы тазартады. Тазартудан кейінгі алынған металл дистилляциялық өндірістің негізгі өнімі болып табылады, осы кезде алынатын мырыштың құрамында 99,995-тен 99,998 %-ға дейін Zn болады [1].

Қақпақты колонналарда мырышты ректификациялау кезінде кадмий шаң тәріздес фракцияларға шоғырланады. Шаң тәріздес фракциялар құрамындағы кадмийдің мөлшері 40 %-ға жетеді [12]. Мырыш концентратын пирометаллургиялық өңдеу кезіндегі кадмийдің таралу схемасы 5-ші суретте келтірілген.

5-сурет – Мырыш концентратын пирометаллургиялық өңдеу кезіндегі кадмийдің таралу схемасы