ВСТУП

Мета розрахунково-графічної роботи - навчитися виконувати розробку та аналіз кінематичних схем вантажопідйомних машин і їх механізмів, визначати кінематичні, силові та енергетичні параметри цих пристроїв, оцінювати навантаження окремих деталей та їх зміну в часі, а також розуміти вплив цих навантажень на довговічність та експлуатаційні чинники. Розуміти процеси, що виникають під час пуску та гальмування, моменти коли можливий вихід з ладу окремих деталей, норми їх браковки за правилами Регістру.

Розділ 1. Розрахунок механізму підйому вантажа

1.1 Вага вантажу на гаку при нормальній вантажопідйомності крана:

(1.1)

(1.1)

.

.

1.2 Швидкість каната-шкентеля, що навивається на барабан:

(1.2)

(1.2)

1.3

ККД поліспаста механізму підйому:

1.3

ККД поліспаста механізму підйому:

(1.3)

де, ККД підшипника кочення згідно правил

Регістру:

ККД підшипника кочення згідно правил

Регістру:

1.4 ККД обвідних блоків:

(1.4)

(1.4)

.

.

1.5 Максимальний статичний натяг каната-шкентеля ,що набігає на барабан:

(1.5)

(1.5)

1.6

Мінімальне розривне зусилля підйомного

каната :

1.6

Мінімальне розривне зусилля підйомного

каната :

;

(1.6)

де,

kзап

– мінімальний коефіцієнт запасу

розривного зусилля за правила Регістру

:

;

(1.6)

де,

kзап

– мінімальний коефіцієнт запасу

розривного зусилля за правила Регістру

:

(1.7)

1.7 Обираємо канат за ГОСТ 2688-80:

1.8 Діаметр канатних блоків:

(1.8)

(1.8)

де, ебл - відношення діаметру блока до діаметру каната ебл=14.

Приймаємо

400 мм .

400 мм .

1.9 Діаметр канатного барабану :

(1.9)

(1.9)

де,

еб-

відношення діаметру барабана до діаметру

каната

1.10 Робоча довжина каната, що намотується на підйомний барабан:

(1.10)

(1.10)

де, Нборта=2,5×Нк – висота борту судна;

1.11

Кількість канавок , необхідну для

розміщення робочої довжини каната на

барабані:

1.11

Кількість канавок , необхідну для

розміщення робочої довжини каната на

барабані:

(1.11)

(1.11)

1.12 Число канавок на барабані для закріплення каната z2 = 4, число запасних канавок z3=2.

1.13 Обчислити повну кількість канавок на барабані:

(1.12)

(1.12)

1.14 Крок канавок на барабані:

(1.13)

(1.13)

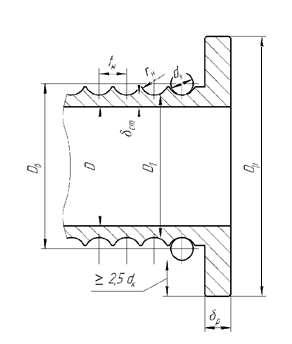

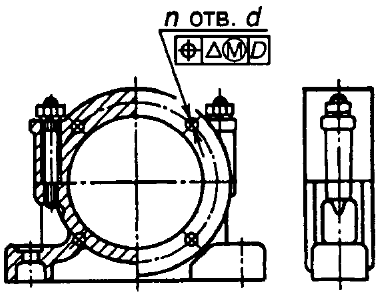

Рисунок 1.1 Профіль канатного барабану

1.15

Радіус канавки на барабані:

1.15

Радіус канавки на барабані:

(1.14)

(1.14)

1.16 Робоча довжина барабану:

(1.15)

(1.15)

1.17 Товщина реборд барабану:

(1.16)

(1.16)

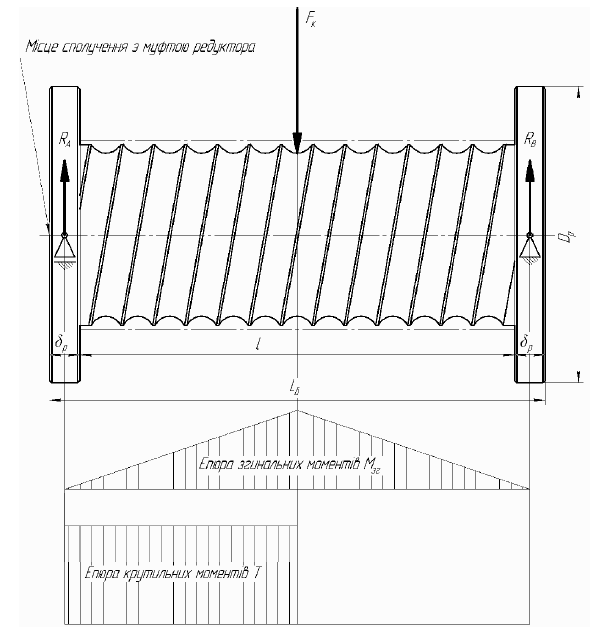

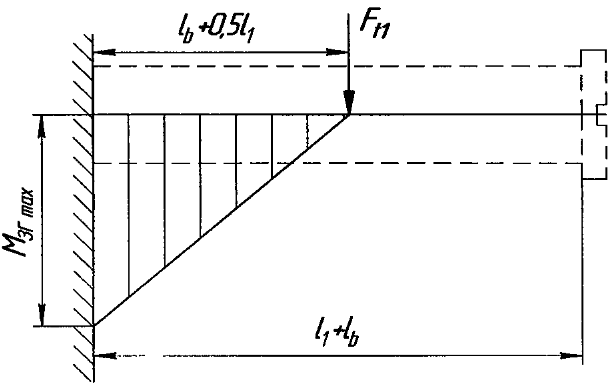

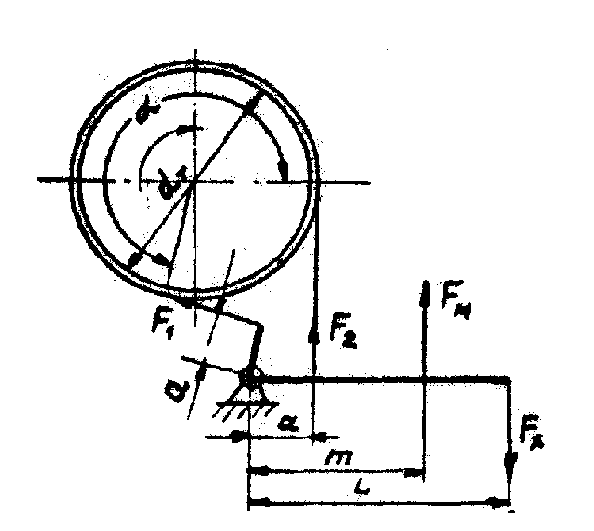

Рисунок

1.2-До визначення навантажень та розмірів

барабану

Рисунок

1.2-До визначення навантажень та розмірів

барабану

1.18 Повна довжина барабану:

(1.17)

(1.17)

1.19 Діаметр реборд барабану:

(1.18)

(1.18)

1.20 Товщина стінки сталевого барабану:

(1.19)

(1.19)

Так як, така товщина стінки не відповідає мінімальній товщині за умовою, тоді приймаємо:

1.21 Перевірка барабану на тиск силою натягу каната:

(1.20)

(1.20)

де,

МПа

– допустиме напруження стиску для сталі

45;

МПа

– допустиме напруження стиску для сталі

45;

1.22

Діаметр барабану:

1.22

Діаметр барабану:

(1.21)

(1.21)

(1.22)

(1.22)

1.23 Обертальний момент на барабані:

(1.23)

(1.23)

1.24

Згинальний момент, що сприймає барабан:

1.24

Згинальний момент, що сприймає барабан:

(1.24)

(1.24)

1.25 Екваторіальний момент опору перерізу барабану:

(1.25)

(1.25)

1.26 Перевірка барабана на сумісну дію згину та кручення :

(1.26)

(1.26)

де, МПа – допустиме напруження стиску для сталі

1.27 Кутова швидкість обертання барабану :

(1.27)

(1.27)

1.28 Частота обертання барабану:

(1.28)

(1.28)

1.29

Статична потужність, яку необхідно

підвести до барабану при усталеному

русі:

1.29

Статична потужність, яку необхідно

підвести до барабану при усталеному

русі:

(1.29)

(1.29)

1.30 Потрібна статична потужність електродвигуна:

(1.30)

(1.30)

де, Кзп=1,15 коефіцієнт запасу потужності електродвигуна;

=0,97

– ККД барабану на підшипниках кочення;

=0,97

– ККД барабану на підшипниках кочення;

=0,96 – ККД редуктора;

=

0,99 – ККД зубчатої муфти;

=

0,99 – ККД зубчатої муфти;

=

0,98 – ККД пружної муфти.

=

0,98 – ККД пружної муфти.

1.31 Тип електродвигуна:

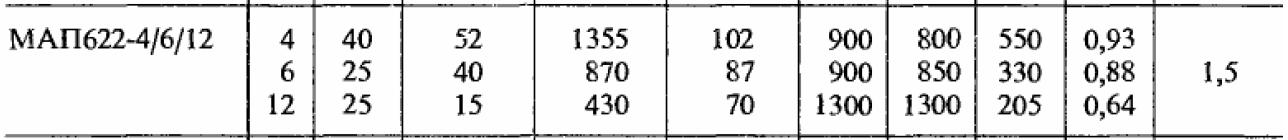

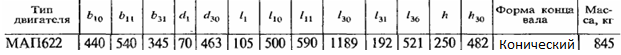

Таблиця 1.1- Тип двигуна

![]()

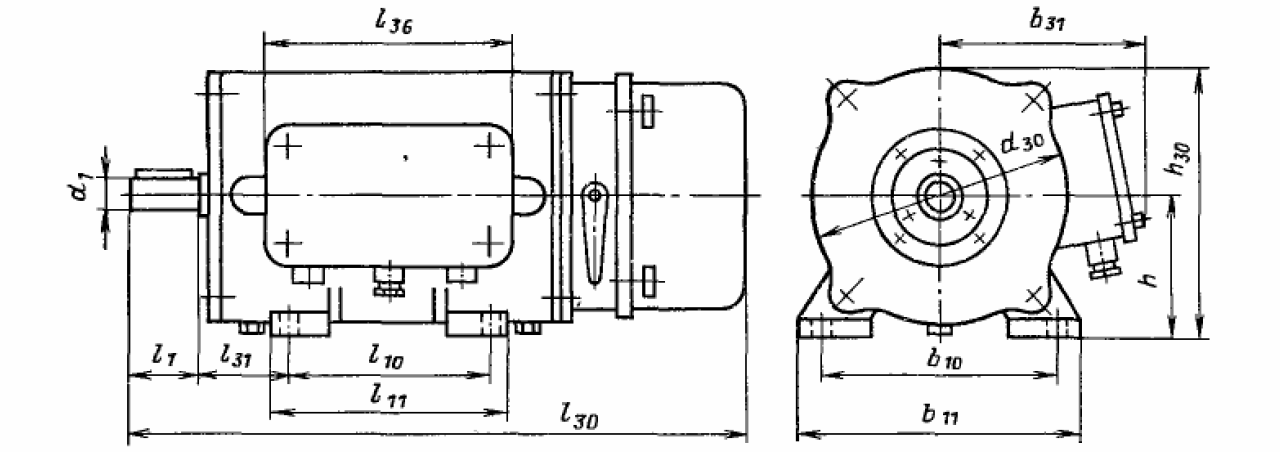

Рисунок 1.3- Ескіз двигуна

Таблиця 1.2- Розмірності двигуна

1.32 Кутова швидкість вала електродвигуна:

(1.31)

(1.31)

1.33

Момент на валу електродвигуна:

1.33

Момент на валу електродвигуна:

(1.32)

(1.32)

1.34

Потрібне передавальне число редуктора

механізму:

1.34

Потрібне передавальне число редуктора

механізму:

(1.33)

(1.33)

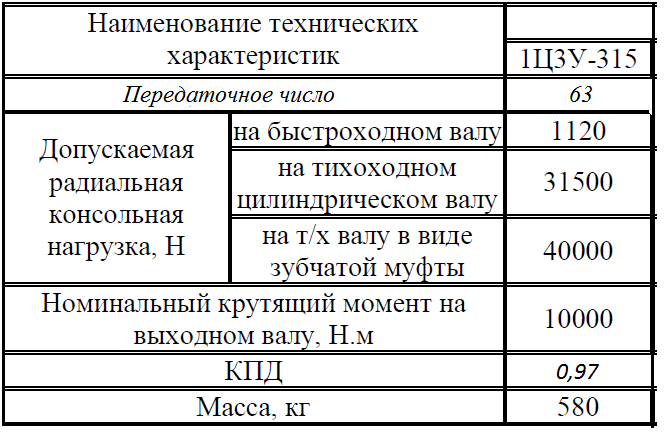

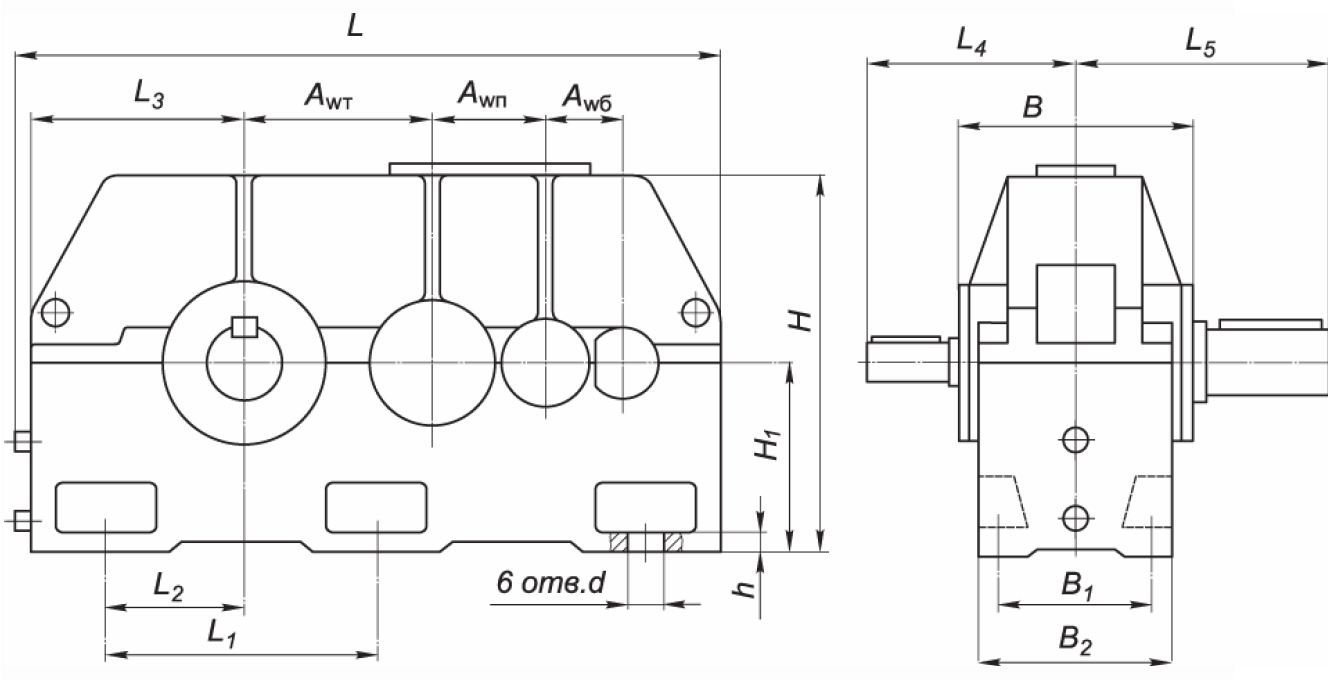

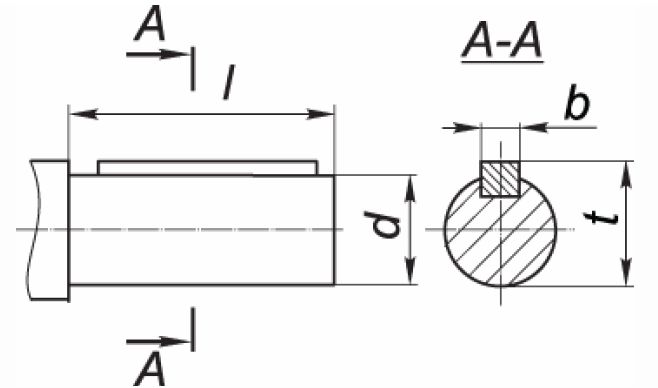

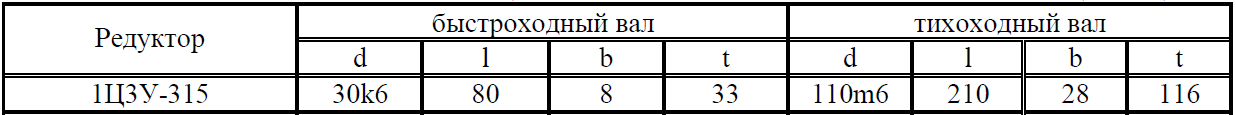

1.35 Обираємо редуктор 1Ц3У-315

Таблиця 1.3- Тип редуктора

Рисунок 1.4- Ескіз редуктора

Таблиця

1.4- Розмірності редуктора:

Таблиця

1.4- Розмірності редуктора:

![]()

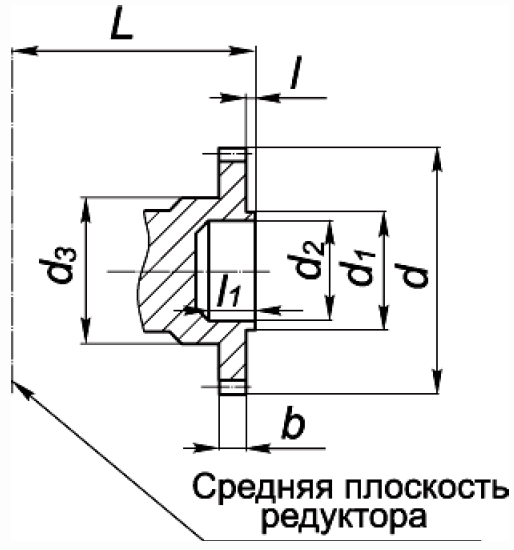

Рисунок 1.5-Ескіз вхідного валу

Таблиця 1.5- Таблиця параметрів валу

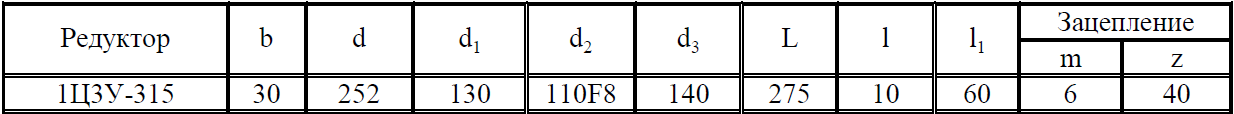

Рисунок 1.6. Ескіз зубчастої муфти

Таблиця 1.6. Параметри зубчастої муфти

1.36

Обираємо підшипник для опори барабана:

1.36

Обираємо підшипник для опори барабана:

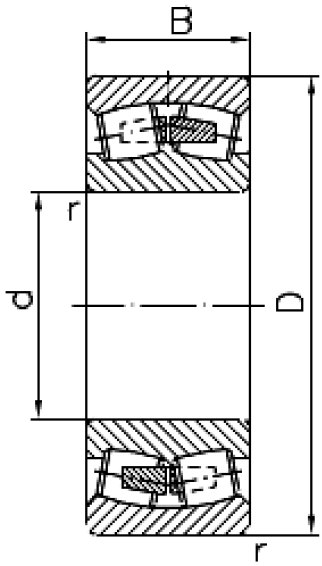

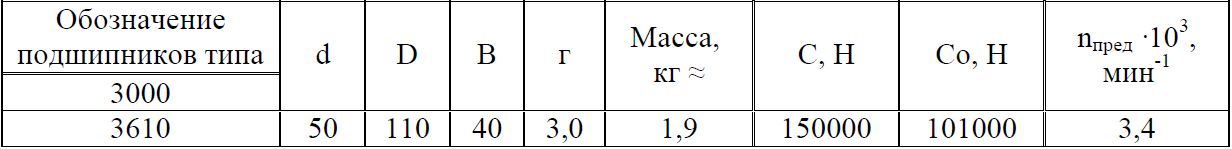

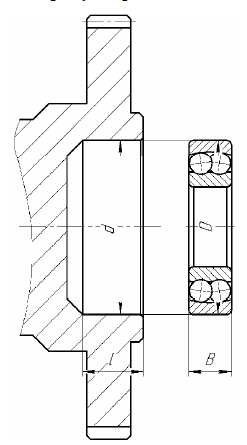

Роликові підшипники типу 3000 за ГОСТ 5721-75.

Рисунок 1.7- Роликовий підшипник 3610

Таблиця 1.7- Параметри роликового підшипника

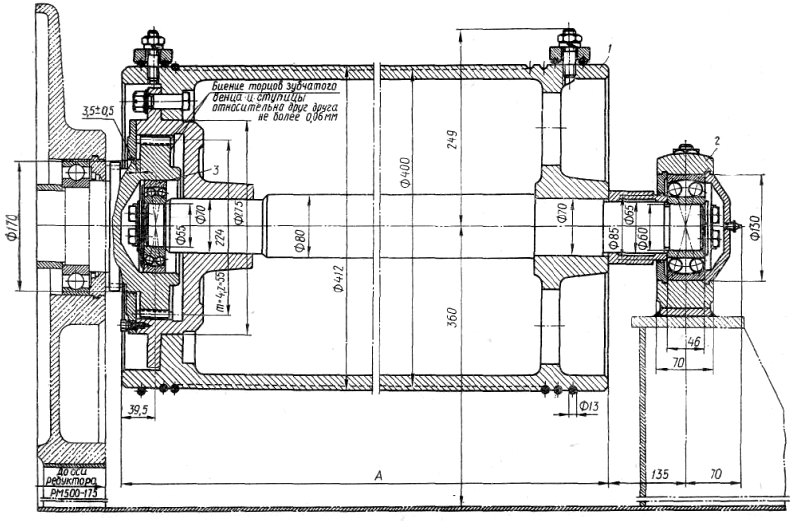

Рисунок 1.8- Сполучення канатного барабана із зубчастою муфтою редуктора

Рисунок 1.9- Схема до вибору підшипників барабана

1.37

Довговічність підшипника

1.37

Довговічність підшипника років (за умови ,що кран працює 5800 годин

на рік при важкому режимі роботи):

років (за умови ,що кран працює 5800 годин

на рік при важкому режимі роботи):

(1.34)

(1.34)

де,

для роликових підшипників;

для роликових підшипників;

1.38

Корпус та кришка підшипника.

1.38

Корпус та кришка підшипника.

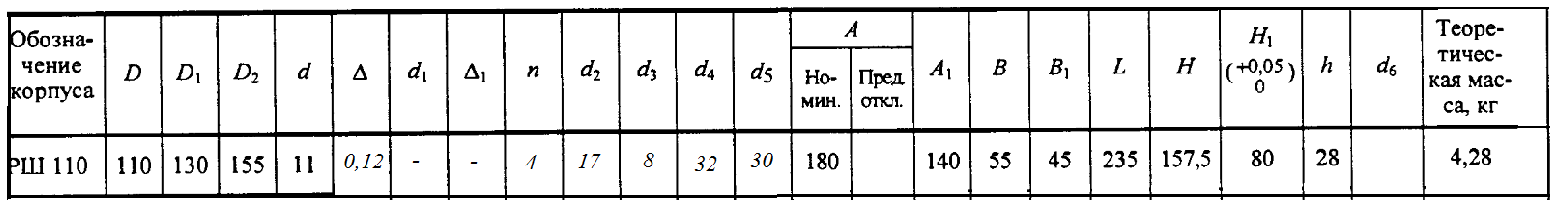

Рисунок 1.10- Корпус підшипника

Таблиця 1.8- Параметри корпусу підшипника

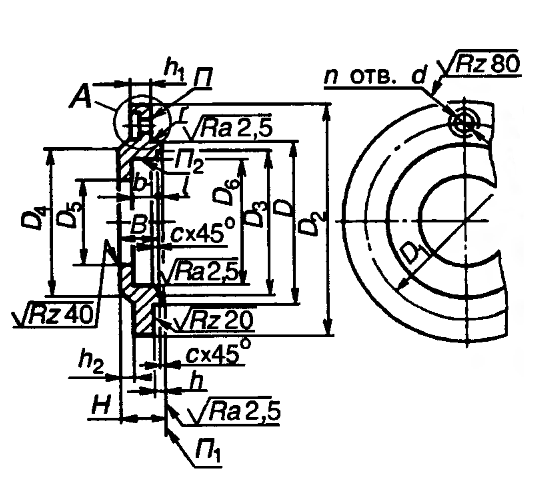

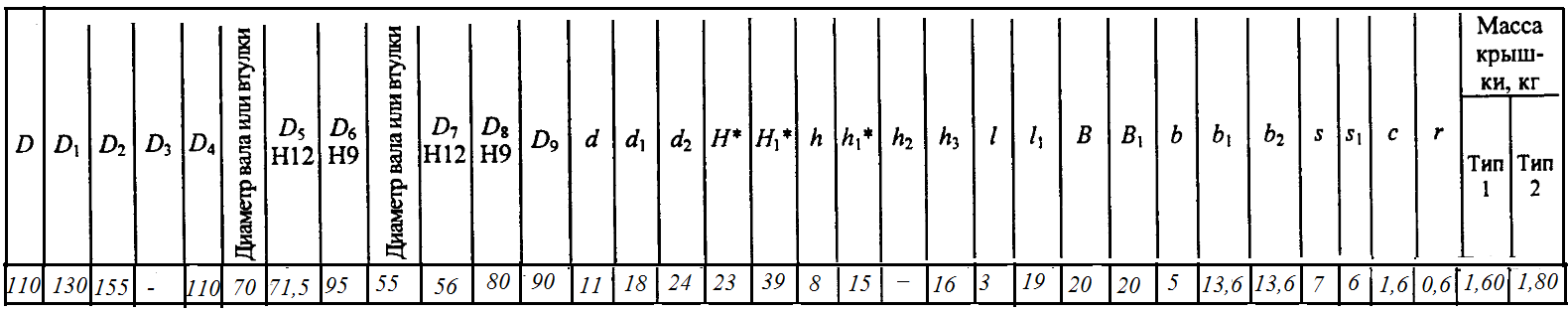

Рисунок 1.11- Кришка підшипника

Таблиця 1.9- Параметри глухої кришки підшипника

Рисунок

1.12- Кришка підшипника сквозна із манжетом

Рисунок

1.12- Кришка підшипника сквозна із манжетом

Таблиця 1.10 Параметри кришки підшипника сквозної із манжетом

1.39 Дійсна швидкість підйому вантажу при установці вибраного редуктора та спроектованого барабану:

(1.35)

(1.35)

1.40 Відхилення дійсної швидкості підйому вантажу від номінальної.

(1.36)

(1.36)

1.41 Муфта з гальмівним шківом для сполучення електродвигуна зредуктором:

Рисунок 1.13- Ескіз муфти з гальмівним шківом

Таблиця 1.11- Параметри муфти

1.42 Перевірковий розрахунок муфти (пальців на згин, а втулок – на зминання):

Вихідні

параметри: Обертальний момент на валу

Н×м

і діаметром вала

Н×м

і діаметром вала

мм ;коефіцієнт перевантаження

мм ;коефіцієнт перевантаження

Розв’язання:

Розрахунковий обертальний момент:

(1.37)

(1.37)

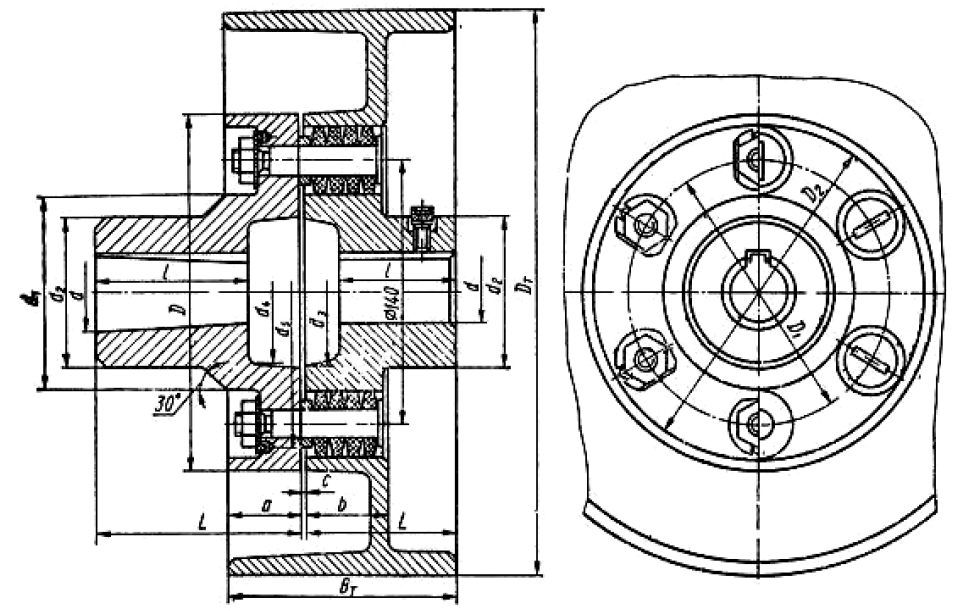

Основні розміри муфти. Зарозрахунковим моментом Тр=651,735 і діаметром вала 70мм , Муфта МУВП-6, що має

Тмах=700

Н м;

L

=226 мм ; D1

=140 мм; l1=42

мм; lb=6

мм; Z=8

;

м;

L

=226 мм ; D1

=140 мм; l1=42

мм; lb=6

мм; Z=8

;

мах=314

рад/с ; d1=18

мм.

мах=314

рад/с ; d1=18

мм.

перевірка міцності гумових втулок:

де, -

колова сила, з якою палець тисне на

поверхню втулки ;

-

колова сила, з якою палець тисне на

поверхню втулки ;

-зведена

площа робочої поверхні втулки;

-зведена

площа робочої поверхні втулки; =

= МПа –допустимий тиск для гуми втулок

МПа –допустимий тиск для гуми втулок

(1.38)

(1.38)

Міцність

втулки забезпечено, оскільки

Міцність

втулки забезпечено, оскільки

МПа;

МПа;

Згідно з конструктивними особливостями палець можна розглядати як консольну балку, тобто розрахунковою схемою яка може бути така, що показана на малюнку .

Рисунок 1.14- Епюра пальця

Умова міцності на згин пальців:

(1.39)

(1.39)

Міцність пальців забезпечено, оскільки :

1.43

Сумуюче стрічкове гальмо:

1.43

Сумуюче стрічкове гальмо:

Рисунок 1.15- Ескіз сумуючого стрічкового гальмо

Момент тертя стрічкового гальма:

(1.40)

де,

кзт

– коефіцієнт

запасу тертя

Номінальна сила пружини у замкнутого гальма :

(1.41)

(1.41)

де,

-

коефіцієнт тертя фрикційних пар;

-

коефіцієнт тертя фрикційних пар;

кут

обхвату барабана стрічкою у рад;

кут

обхвату барабана стрічкою у рад;

мм

і

мм

і

розміри

плечей важеля стрічкових гальм;

розміри

плечей важеля стрічкових гальм;

довжина

плеча;

довжина

плеча;

=0,9…0,95

–ККД важільної системи;

=0,9…0,95

–ККД важільної системи;

Зазор

між барабаном та стрічкою.

Зазор

між барабаном та стрічкою.

Товщина

гальмівної стрічки:

Товщина

гальмівної стрічки:

(1.42)

(1.42)

1.44 Коефіцієнт запасу гальмування:

(1.43)

-

1,5 коефіцієнт запасу тертя за правилами

Регистру .

-

1,5 коефіцієнт запасу тертя за правилами

Регистру .