- •1.1 Преобразователи солнечной энергии

- •Однокомпонентные полупроводники

- •1.1.2. Двухкомпонентные соединения и твердые растворы на их основе

- •1.1.4 Многокомпонентные полупроводниковые соединения

- •1.2 Методы формирования пленочных компонентов полупроводниковых преобразователей оптических излучений

- •1.3 Современные разработки преобразователей солнечной энергии

- •2 Технологический процесс формированИя полупроводниковых преобразователей оптических излучений

- •2.1. Технологический процесс формирования активных полупроводниковых и пассивных пленочных структур измерительных преобразователей оптических излучений

- •2.1.1. Технологический процесс формирования гомодиодных структур

- •2.1.2. Синтез полупроводниковых гетеропереходов

- •2.2 Технологический процесс изготовления приборных структур полупроводниковых измерительных преобразователей оптических излучений

- •2.3 Преобразователи солнечной энергии на основе p-n переходов

- •2.3.1 Преобразователь ик-излучений солнечного спектра на основе етеропереходных функциональных элементов

- •2.3.2 Полупроводниковый преобразователь фононных излучений лучистой энергии

- •2.3.3 Преобразователь солнечной энергии видимого спектра на основе гетероструктур из соединений АnВm

2 Технологический процесс формированИя полупроводниковых преобразователей оптических излучений

2.1. Технологический процесс формирования активных полупроводниковых и пассивных пленочных структур измерительных преобразователей оптических излучений

Важнейшим элементом миниатюрных ИП, определяющим их функциональные возможности, качество работы и служащим носителем закономерностей изменения входных возмущающих полей, является активная пленочная конструкция, включающая полупроводниковые р-n гомо- и гетеродиодные, триодные системы. Наиболее просты по изготовлению ИП оптических излучений в пленочном исполнении с активными диодными р-n структурами, при этом не требуется сложного микроэлектронного технологического оборудования.

2.1.1. Технологический процесс формирования гомодиодных структур

Процесс получения р-n гомопереходов состоит из следующих технологических операций:

а) ориентации монокристаллических полупроводниковых слитков в направлении заданной кристаллографической плоскости;

б) резки полупроводниковых слитков на пластины;

в) механической обработки поверхности полупроводниковых пластин (шлифовки и механической полировки);

г) химической обработки поверхности полупроводниковых пластин (очистки от загрязнений, химической полировки и травления;

д) изготовления электронно-дырочного перехода.

Когда в структуре ИП базовым элементом является слой металла либо диэлектрика, возможно изготовление р-n гомодиодов типа слой-слой, используя методы газотранспортных реакций и четырех температур. В этом случае, существенно снижаются электрические характеристики р-n структур, в первую очередь прямая проводимость и коэффициент передачи. Поэтому гомодиодные структуры ИП изготавливаем из кристаллического полупроводника, используя при этом гибкие в управлении и четко контролируемые операции формирования легированных р- и n-областей, сплавления, термической диффузии и ионной имплантацию термического сплавления используем для создания р-n переходов в тех полупроводниках, для которых температуры растворения части полупроводника не высоки и в процессе охлаждения расплава не создаются побочные химические соединения. К таким материалам в первую очередь относятся элементарные полупроводники.

Процесс получения сплавных р-n гомопереходов в структурах ИП оптических излучений производим в две стадии: на первой растворяем часть полупроводниковой пластины в металлическом сплаве, на второй - рекристаллизацию растворенных в расплаве атомов полупроводника. В результате в полупроводниковом слое образуется монокристаллическая область с обратным типом проводимости. Скорость нагрева влияет на смачиваемость поверхности полупроводника и на равномерность вплавления, а скорость охлаждения - на толщину и качество рекристаллизованного слоя. Поэтому процесс сплавления характеризуется оптимальной температурой нагрева Тн и скоростью охлаждения VH, которые устанавливаются экспериментально для каждой пары металл-полупроводник.

В качестве легирующих материалов используются чистые металлы или сплавы на основе металлов, которые должны удовлетворять следующим требованиям:

Материал должен создавать с полупроводником эвтектический сплав, температура плавления которого должна быть ниже температуры сплавления полупроводника и температурный коэффициент теплового расширения должен быть близким аналогичному параметру полупроводника.

Электродный сплав должен иметь низкое давление паров при температуре вплавления и не должен содержать примесей, имеющих высокий коэффициент диффузии при температуре вплавления; он должен обладать хорошими механическими свойствами, позволяющими легкую его обработку при изготовлении электродов.

Электродный сплав должен содержать в своем составе добавки, являющиеся донорными или акцепторными примесями в используемом при сплавлении полупроводнике.

Изготовление р-n гомопереходов методом вплавления осуществляется кассетным и бескассетным методами

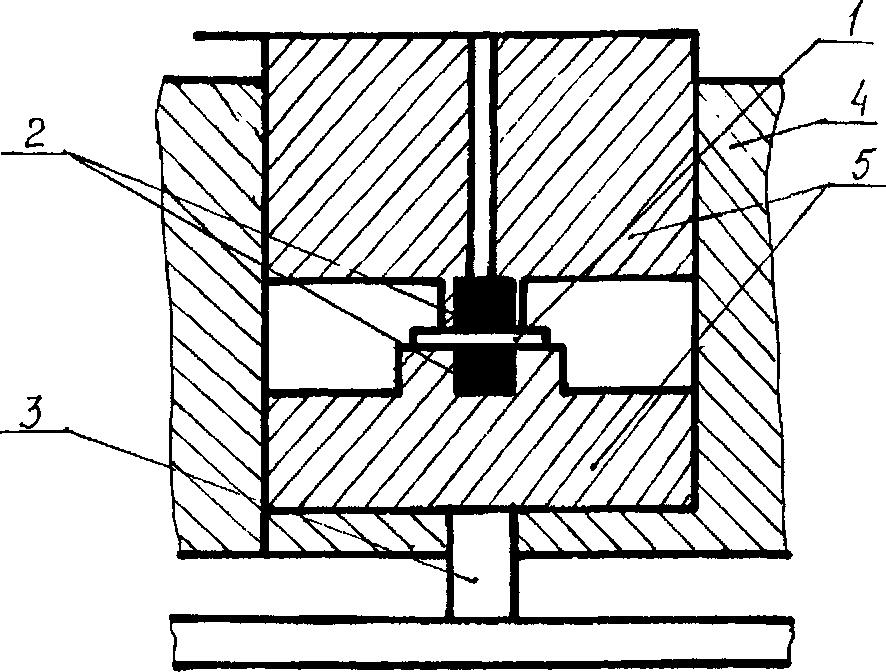

В методе кассетного вплавления (рисунок 2.1) графитовое основание и вкладыш предотвращают растекание расплавленного электродного материала. Площади р-n переходов в структурах ИП строго задаются размерами отверстия в кассетах.

В бескассетном методе используем высокую точность дозировки электродного сплава. Этот метод при формировании гомопереходов в структурах ИП позволяет существенно повысить их качество.

В технологии изготовления гомодиодных р-n структур ИП при диффузионном введении примеси в базовый материал используем три метода: диффузию в замкнутом объеме (закрытом боксе), диффузию в открытой трубе в потоке газа-носителя и диффузию в кварцевом составном контейнере (полузакрытом боксе). Все эти методы легирования полупроводников базируются на диффузии.

1 - кристалл полупроводника; 2 - заготовки электродного сплава;3 - металлический толкатель; 4 - тело кассеты; 5 - графитовые пробки

Рисунок 2.1 - Формирование диодных структур ИП по схемекассетного вплавления

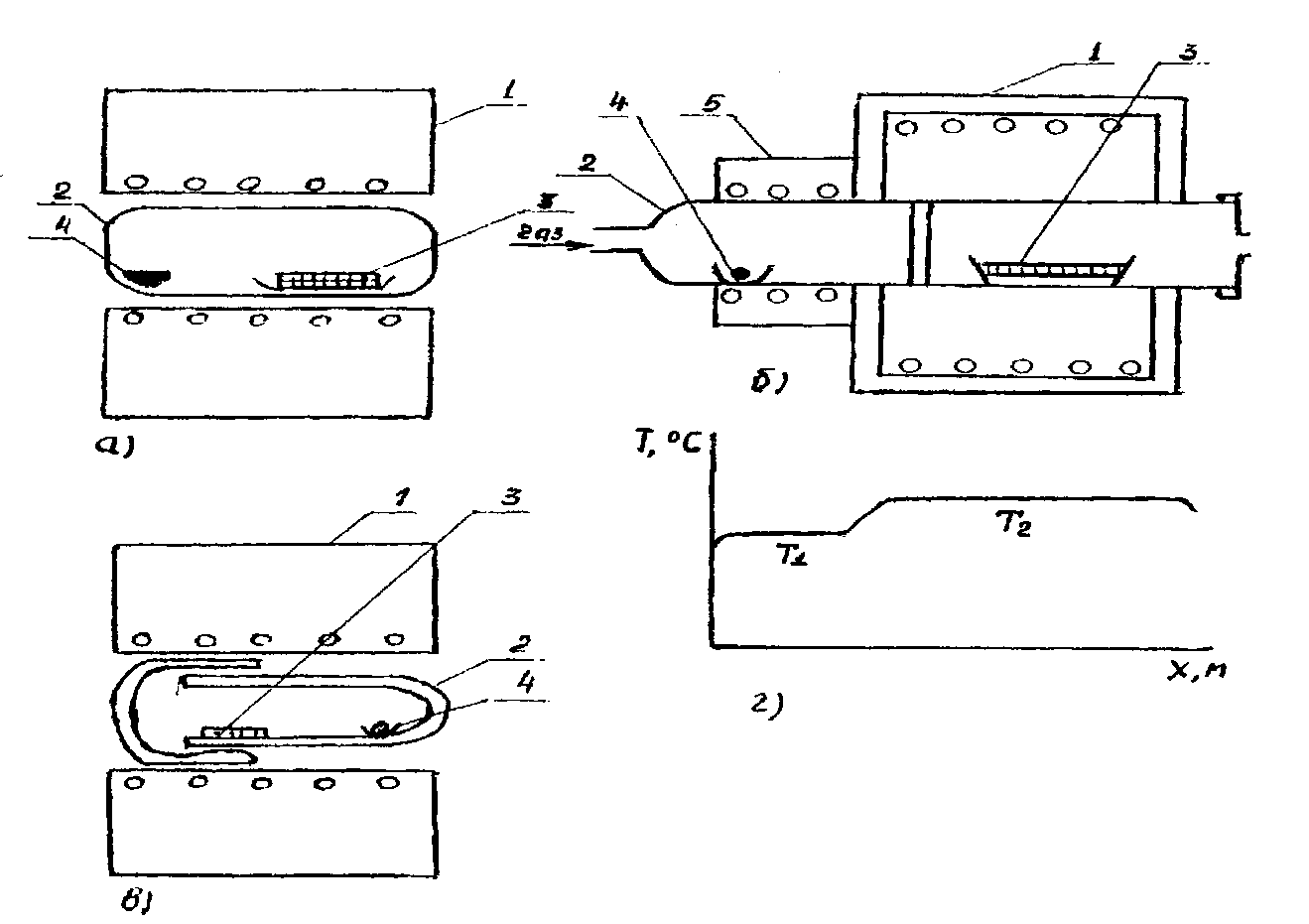

При проведении диффузии легирования полупроводникового основания ИП в замкнутом объеме (рисунок 2.2, а) полупроводниковую пластину помещают вместе с некоторым количеством примеси в ампулу из кварца, которая откачивается до р ≈ 1,33∙10-3 Па. В некоторых случаях ампула заполняется перед отпайкой чистым инертным газом. Затем ампулу помещают в камерную силитовую печь, нагретую до оптимальной температуры (≈ 750-900° С). Вследствие возгонки легирующего элемента в ампуле создается давление паров примеси, атомы которой адсорбируются на поверхности полупроводниковой пластины и диффундируют вглубь ее поверхности. Поверхностную концентрацию примеси можно менять в широких пределах, меняя концентрацию примеси в газовой фазе, т.е. давлением паров диффузанта, температуру диффузионного процесса и время дифузии.

а - в закрытом объеме; б - по методу открытой трубы; в - по методу полузакрытого бокса при соответствующем распределении температуры (г). 1 - высокотемпературная печь, 2 - кварцевая труба, 3 - полупроводниковое основание, 4 - лодочка с диффузантом, 5 - низкотемпературная печь

Рисунок 2.2 - Схема установок формирования гомодиодных структур ИП диффузионным методом

При проведении диффузии в закрытом объеме следует учитывать зависимость давления паров диффузанта от температуры. Для некоторых примесей (фосфор, мышьяк, сурьма) при высокой температуре давление паров настолько сильно увеличивается, что ампула может разорваться.

Метод диффузии в замкнутом объеме обладает следующими недостатками: невозможностью раздельного управления поверхностной концентрацией и температурой диффузии; сравнительно низкой производительность и большим расходом дорогостоящего плавленного кварца, так как после каждого процесса диффузии ампула разбивается для извлечения из нее пластин кремния.

Диффузия в замкнутом объеме не нашла широкого применения из-за низкой производительности и недостаточной воспроизводительности результатов.

Метод диффузии в открытой трубе в потоке газа-носителя лишен указанных выше недостатков метода диффузии в закрытом объеме. Он реализуется с помощью установки (рисунок 2.2, б), которая состоит из кварцевой трубы, проходящей через две температурные зоны. В более холодной зоне с температурой Ti испаряется примесь, а в более горячей с температурой Т2 расположена полупроводниковая подложка.

При диффузии в полузакрытом боксе применяем составную кварцевую камеру. Составную полузакрытую камеру помещаем в печь (рисунок 2.2, в), через которую затем продувается инертный газ и давление паров диффузанта в полуоткрытой камере равняется атмосферному. Зоны, в которых находится источник и полупроводниковая пластина, имеют одинаковую температуру.

Р-n переходы в структурах ИП оптических излучений также формируем ионным легированием полупроводников, обладающим большей мобильностью и универсальностью при меньшей затрате времени на проведение процесса. Используем два типа мишеней: аморфные и монокристаллические. Первые служат в качестве масок, а с помощью вторых реализуем контролируемый процесс внедрения ионов для создания р-n переходов.

При имплантации ускоренных ионов в неориентированные кристаллы с концентрацией примеси Nnp профиль распределения концентрации внедренных ионов находим из следующей зависимости

(2.1)

(2.1)

где RU- средняя длина пробега ионов;

N - среднее число внедренных ионов.

Максимум концентрации залегает на глубине х = Rcp:

Nmax = 0,4N/ΔRcp (2.2)

Процесс создания инверсионного слоя в полупроводниковой структуре ИП путем ионного легирования ведется в высоком вакууме. После загонки в полупроводник дозированного количества примеси производим диффузионную разгонку при повышенных температурах, а также отжиг диффузионных нарушений, что ведет к восстановлению кристаллической решетки импланируемого участка полупроводника, а также способствует переходу внедренных атомов в узловые области решетки, где они проявляют донорные или акцепторные свойства.

Также используются и другие методы формирования р-n гомопереходов такие как: осаждение, многократное легирование при выращивании монокристаллических слоев, электрохимическое травление. Эти способы, не находят широкого применения в технологии производства ИР, поскольку метод многократного легирования при выращивании монокристаллических слоев оперирует с объемным кристаллом полупроводника в процессе его выращивания, а с помощью электрохимического травления образуются р-n переходы в виде лунок малых размеров, а не планарные структуры.

Вывод:

Анализируя методы формирования гомодиодов в структурах ИП, следует отметить, что наиболее эффективным оказался диффузионный метод, который позволяет получать качественные р-n структуры на любом полупроводнике (элементарный, химическое соединение) с хорошей воспроизводимостью электрофизических параметров. Благодаря диффузионному методу возможно получить достаточно высокие значения поверхностной концентрации, уменьшить рабочий цикл и упростить технологию производства.