- •2.3.2 Определяем частоту вращения валов по следующим пунктам:

- •2.3.3 Определяем угловые скорости на валах по следующим пунктам:

- •2.3.4 Определяем вращающие моменты на валах по следующим пунктам:

- •2.5.11 Определяем фактические основные геометрические параметры колеса по следующим пунктам:

- •2.5.14 Проверяем напряжения изгиба зубьев шестерни σF1 и колеса σF2, н/мм2, по формулам:

- •2.8.2 Рассчитываем вал колеса по следующим пунктам:

- •2.9.2 Построим эпюру изгибающих и крутящих моментов на тихоходном валу

- •2.10.2 Тихоходный вал

- •2.11.2 Проверочный расчет стяжных винтов подшипниковых узлов

- •2.11.3 Проверочный расчет валов. Расчет опасных сечений быстроходного вала

- •Список графических документов

+

1 Общая часть

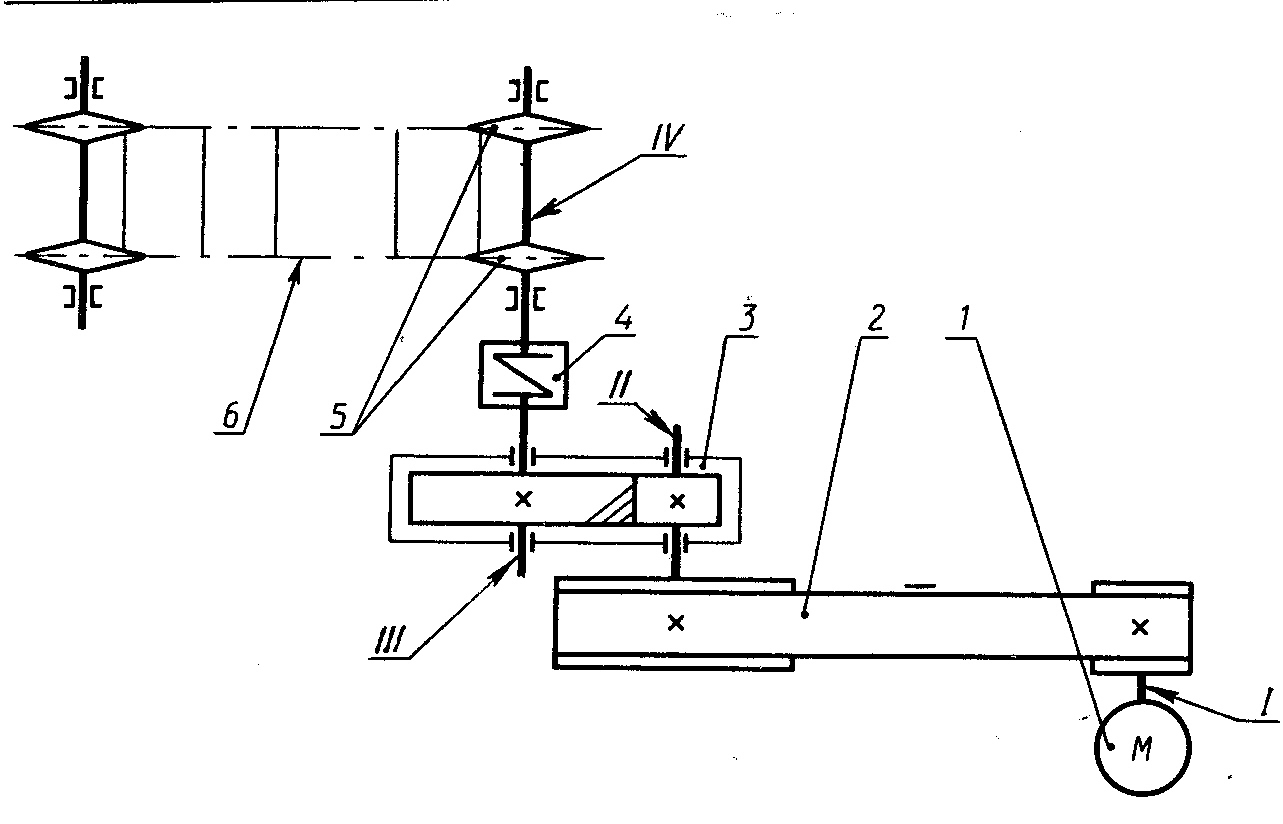

1.1 Кинематическая схема

I-вал двигателя;

II-вал быстроходный;

III-вал тихоходный;

IV-вал рабочей машины;

1-двигатель;

2-плоскоременная передача;

3-цилиндрический редуктор;

4-упругая муфта с торообразной оболочкой;

5-ведущие звездочки конвейера;

6-тяговая цепь.

Рисунок 1- Схема привода

1.2 Принцип действия редуктора

Крутящий момент с вала электродвигателя через передачу плоским ремнем передается на быстроходный вал цилиндрического одноступенчатого редуктора. Затем, за счет зубчатого косозубого зацепления крутящий момент поступает на тихоходный вал, при этом происходит понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим валом, далее момент передается через муфту на вал рабочей машины, который непосредственно приводит в движение скребковый конвейер.

2. Расчетная часть

2.1 Срок службы приводного устройства

2.1.1 Устанавливаем галтовочный барабан в механическом цеху. Работа в две смены, нагрузка с умеренными, режим нереверсивный, продолжительность смены восемь часов.

2.1.2 Определяем ресурс привода Lh, ч, по формуле:

Lh=365LrtcLc, (1)

где Lh- срок службы, ч;

Lr- срок службы привода, лет;

tc- продолжительность смены, ч;

Lc- число смен.

Lh=365*7*8*2= 40880 ч

2.1.3 Принимаем время простоя машинного агрегата 15 процентов ресурса

Lh= 23360*0,85=34748 ч.

Рабочий ресурс привода принимаем Lh= 35*103 ч.

Таблица 1- Эксплуатационные характеристики машинного агрегата

Место установки |

Lr |

Lc |

tc |

Lh, ч |

Характер нагрузки |

Режим работы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Ж/Д станция |

7 |

2 |

8 |

35*103 |

С малыми колебаниями |

Реверсивный |

2.2 Выбор двигателя

2.2.1 Определяем требуемую мощность рабочей машины Pрм, кВт, по формуле:

Pрм= Fυ, (2)

где Ррм- мощность рабочей машины, кВт;

F- тяговая сила цепи, кН;

υ- скорость грузовой цепи, м/с.

Ррм= 2,4*103*0,60=1,44*103= 1,44 кВт

2.2.2 Определяем общий коэффициент полезного действия привода по формуле:

η=ηзпηопηмη2пкηпс, (3)

где ηзп- КПД закрытой передачи;

ηоп- КПД открытой передачи;

ηм- КПД муфты;

ηпк-КПД подшипников качения;

ηпс-КПД подшипников скольжения.

По таблице учебника [1] выбираем ηзп=0,96; ηоп=0,96; ηм=0,98; ηпк=0,99; ηпс=0,98

η=0,96*0,96*0,98*0,992*0,98=0,86.

2.2.3 Определяем требуемую мощность двигателя Рдв, кВт, по формуле:

Рдв=![]() ,

(4)

,

(4)

где Ррм- мощность рабочей машины, кВт;

η- общий коэффициент полезного действия привода.

Рдв=![]() =1,67

кВт

=1,67

кВт

2.2.4 Определяем номинальную мощность двигателя

По таблице учебника [1] выбираем номинальную мощность двигателя

Рном=1,67 кВт.

2.2.5 По таблице учебника [1] выбираем двигатель серии 4А с номинальной мощностью Рном=1,67 кВт, применив для расчета четыре варианта типа двигателя:

Таблица 2- Типы двигателей

Тип двигателя |

Номинальная мощность Рном, кВт |

Частота вращения, об/мин |

1 |

2 |

3 |

4АМ112МА8УЗ 4ФЬ100L6УЗ 4АМ90L4УЗ 4АМ80В2УЗ |

2,2 2,2 2,2 2,2 |

700 950 1425 2850 |

2.2.6 Определяем частоту вращения приводного вала рабочей машины nрм, об/мин, по формуле:

nрм=![]() ,

(5)

,

(5)

где υ – окружная скорость барабана, м/с;

ρ – диаметр барабана, мм.

nрм=![]() =45

об/мин

=45

об/мин

2.2.7 Определяем передаточное число привода для всех приемлемых вариантов типа двигателя при заданной номинальной мощности по формуле:

u=![]() ,

KGFVY-7733B-8WCK9-KTG64-BC7D8

(6)

,

KGFVY-7733B-8WCK9-KTG64-BC7D8

(6)

согласно формулы (6) получаем

u1=![]() =63,3;

=63,3;

u2=![]() =

31,6;

=

31,6;

u3=![]() =21,1;

=21,1;

u4=![]() =15,5.

=15,5.![]()

2.2.8 Определяем передаточные числа ступеней привода по формуле:

u=uзп uоп, (7)

откуда получаем

uоп=![]() ,

(8)

,

(8)

согласно формулы (8) получаем

uоп1=![]() =12,7;

=12,7;

uоп2=![]() =6,32;

=6,32;

uоп3=![]() =4,3;

=4,3;

uоп4=![]() =3,1.

=3,1.

Выбираем оптимальные значения передаточных чисел ступеней привода uоп=4; uзп=5, для того чтобы габариты передач не были чрезмерно большими.

2.2.9 Определяем максимальное допускаемое отклонение частоты вращения приводного вала рабочей машины ∆ nрм, об/мин, по формуле:

∆ nрм=![]() ,

(9)

,

(9)

где δ- допускаемое отклонение скорости приводного вала рабочей машины, %.

∆ nрм=![]() =2,25

об/мин

=2,25

об/мин

2.2.10 Определяем допускаемую частоту вращения приводного вала рабочей машины с учетом отклонения [nрм], об/мин, по формуле:

[nрм]= nрм ± ∆ nрм, (10)

принимаем ∆ nрм= +0,7, тогда согласно формулы (10) получаем

[nрм]=45+2,25=47,25 об/мин.

2.2.11 Определяем фактическое передаточное число привода uф по формуле:

uф=

![]() ,

(11)

,

(11)

uф=![]() =

14,81.

=

14,81.

2.2.12 Уточняем передаточные числа закрытой и открытой передач в соответствии с выбранным вариантом разбивки передаточного числа привода по формуле:

uоп=![]() ,

(12)

,

(12)

uоп=![]() =2,94.

=2,94.

2.2.13 Выбираем двигатель 4АМ112MA8УЗ с номинальной мощностью

Рном=2,2 кВт и номинальной частотой вращения nном=700 об/мин.

2.3 Определение силовых и кинематических параметров привода

2.3.1 Определяем мощности на валах по следующим пунктам:

а) определяем мощность на быстроходном валу Р1, кВт, по формуле:

Р1=Рдвηопηпк, (13)

Р1=1,67*0,96*0,99=1,57 кВт.

б) определяем мощность на тихоходном валу Р2, кВт, по формуле:

Р2=Р1ηзпηпк, (14)

Р2=1,57*0,96*0,99=1,48 кВт.

в) определяем мощность на валу рабочей машины Ррм, кВт, по формуле:

Ррм=Р2ηмηпс, (15)

Ррм=1,48*0,98*0,98=1,42 кВт.

2.3.2 Определяем частоту вращения валов по следующим пунктам:

а) определяем частоту вращения быстроходного вала n1, об/мин,

n1=

![]() ;

(16)

;

(16)

n1=![]() =214,3

об/мин.

=214,3

об/мин.

б) определяем частоту вращения тихоходного вала n2, об/мин, по формуле:

n2=![]() ,

(17)

,

(17)

n2=![]() =48,26

об/мин.

=48,26

об/мин.

в) определяем частоту вращения вала рабочей машины nрм, об/мин, по формуле:

nрм=n2 =48,26 об/мин

2.3.3 Определяем угловые скорости на валах по следующим пунктам:

а) определяем угловую скорость на валу двигателя ωном, с-1, по формуле:

ωном= ,

(18)

,

(18)

ωном=![]() =

76,26 с-1.

=

76,26 с-1.

б) определяем угловую скорость на быстроходном валу ω1, с-1,

ω1= ; (19)

; (19)

ω1=![]() =25,26

с-1

=25,26

с-1

в) определяем угловую скорость на тихоходном валу ω2, с-1, по формуле:

ω2=![]() ,

(20)

,

(20)

ω2=![]() =5,05

с-1.

=5,05

с-1.

г) определяем угловую скорость на валу рабочей машины ωрм, с-1, по формуле:

ωрм= ω2=5,05 с-1

2.3.4 Определяем вращающие моменты на валах по следующим пунктам:

а) определяем вращающий момент на валу двигателя Тдв, Н*м, по формуле:

Тдв= ,

(21)

,

(21)

Тдв=![]() =22,7

Н*м.

=22,7

Н*м.

б) определяем вращающий момент на быстроходном валу Т1,Н*м, по формуле:

Т1=Тдв uопηопηпк, (22)

Т1=22,7*2,9*0,96*0,99=61,9 Н*м.

в) определяем вращающий момент на тихоходном валу Т2, Н*м, по формуле:

Т2=Т1![]() ηзпηпк,

(23)

ηзпηпк,

(23)

Т2=61,9*5*0,96*0,99=291,2 Н*м.

г) определяем вращающий момент на валу рабочей машины Трм, Н*м, по формуле:

Трм=Т2ηмηпс, (24)

Трм=291,2*0,98*0,98=279,6 Н*м.

Таблица 3- Силовые и кинематические параметры привода

Тип двигателя 4АМ112МА6УЗ Рном=3 кВт; nном=955 об/мин |

|||||||

Пара- метр |

передача |

Параметр |

Вал |

||||

закрытая |

открытая |

двига- теля |

редуктора |

привод- ной рабочей машины |

|||

быстро- ходный |

тихо- ходный |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Переда- точное число u

|

5,00 |

2,90 |

Расчетная мощность Р, кВт |

1,67 |

1,5 |

1,48 |

1,48 |

Угловая скорость ω, с-1

|

73,26 |

25,2 |

5,05 |

5,05 |

|||

КПД η

|

0,96 |

0,96 |

Частота вращения n, об/мин |

700 |

241,3 |

48,26 |

48,26 |

Вращающий момент Т, Н*м |

22,7 |

61,9 |

291,2 |

279,6 |

|||

2.4 Выбор материала зубчатых передач. Определение допускаемых напряжений

2.4.1 Выбор твердости, термообработки и материала для закрытой передачи

Принимаем для шестерни сталь 45 с твердостью материала 269…302 НВ, а для колеса- сталь 45 с твердостью материала 269…302 НВ, для обоих колес назначаем термообработку в виде улучшения.

2.4.2 Определение допускаемых напряжений для зубьев колес редуктора по следующим пунктам:

а) Определяем коэффициент долговечности для зубьев шестерни КHL1 и колеса КHL2 по формуле:

КHL=![]() ,

(25)

,

(25)

где

![]() -

число циклов перемены напряжений, млн.

циклов;

-

число циклов перемены напряжений, млн.

циклов;

N- число циклов перемены напряжений за весь срок службы,

N=573ωLh, (26)

где ω-угловая скорость вала, с-1;

Lh- срок службы привода, ч.

По формуле (26) находим

N1=573*24,85*20·103=284781000 циклов;

N2=573*12,69*30·103=63030000 циклов.

По таблице учебника [1] определяем

![]() =

25 млн. циклов;

=

25 млн. циклов;

![]() =

25 млн. циклов.

=

25 млн. циклов.

Так как N1 больше и N2 больше ,то принимаем КHL1=1 и КHL2=1.

б) Определяем допускаемые контактные напряжения [σ]Н01 и [σ]Н02, Н/мм2, по формуле:

[σ]Н0=1,8НВср+67, (27)

[σ]Н01=14*HRCср+170=14*31+170=580,9 Н/мм2,

[σ]Н02=1,8HBср+67=616,9 Н/мм2.

в) Определяем допускаемые контактные напряжения для зубьев шестерни [σ]Н1 и колеса [σ]Н2, Н/мм2, по формуле:

[σ]Н= КHL[σ]Н0, (28)

[σ]Н1=1*580=580 Н/мм2,

[σ]Н2=1*616=616 Н/мм2.

г) Определяем коэффициент долговечности для зубьев шестерни КFL1 и колеса КFL2, Н/мм2, по формуле:

КFL=![]() ,

(29)

,

(29)

где

![]() -

число циклов перемены напряжений для

всех видов сталей,

-

число циклов перемены напряжений для

всех видов сталей,

=4*103 млн.циклов;

N- число циклов перемены напряжений за весь срок службы, млн.циклов.

Так

как N1

больше

![]() и

N2

больше

NF02,

то принимаем КFL1=1

и КFL2=1.

и

N2

больше

NF02,

то принимаем КFL1=1

и КFL2=1.

д) Определяем напряжение изгиба [σ]F01и [σ]F02, Н/мм2, по формуле:

[σ]F0=1,03НВср, (30)

[σ]F01=1,03*(300+2)+67=314,66 Н/мм2,

[σ]F02=1,03*300=294,06 Н/мм2.

е) Определяем допускаемые напряжения изгиба для зубьев шестерни [σ]F1 и колеса [σ]F2, Н/мм2, по формуле:

[σ]F= КFL[σ]F0, (31)

[σ]F1=1*182,5 =182,5 Н/мм2,

[σ]F2=1*205,5 =205,5 Н/мм2.

Таблица 4- Механические характеристики материалов зубчатой передачи

Элемент передачи |

Марка Стали |

Dпред |

Термооб- работка |

НВ1ср |

σВ |

σ-1 |

[σ]Н |

[σ]F |

Sпред |

НВ2ср |

Н/мм2 |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Шестерня |

45 |

80 |

У |

305 |

890 |

380 |

396 |

182 |

Колесо |

45 |

50 |

У |

285 |

890 |

380 |

396 |

205 |

2.5 Расчет закрытой цилиндрической зубчатой передачи

Проектный расчет

2.5.1 Определяем межосевое расстояние аw, мм, по формуле:

аw=Ка(u+1) ,

(32)

,

(32)

где Ка- вспомогательный коэффициент, Ка=43;

ψа- коэффициент ширины венца колеса, ψа=0,3;

u- передаточное число редуктора, u=3,15;

Т2- вращающий момент на тихоходном валу, Т2=215,68 Н*м;

[σ]Н- допускаемое контактное напряжение колеса, [σ]Н=514,3 Н/мм2;

![]() -

коэффициент неравномерности нагрузки

по длине зуба,

=1.

-

коэффициент неравномерности нагрузки

по длине зуба,

=1.

аw=43*(5+1) =156,7

мм

=156,7

мм

По таблице учебника [1] принимаем значение межосевого расстояния равным

120 мм.

2.5.2 Определяем модуль зацепления m, мм, по формуле:

m>![]() ,

(33)

,

(33)

где

![]() -вспомогательный

коэффициент,

=5,8;

-вспомогательный

коэффициент,

=5,8;

d2- делительный диаметр колеса, мм,

d2=![]() ,

(34)

,

(34)

d2=![]() =266,6

мм;

=266,6

мм;

b2- ширина венца колеса, мм,

b2= ψа аw, (35)

b2=0,33*160=52,8 мм

Принимаем b2= 50 мм.

[σ]F- допускаемое напряжение изгиба материала колеса, [σ]F=256 Н/мм2.

m>![]() =0,99

мм

=0,99

мм

По таблице учебника [1] принимаем m=1,5 мм.

2.5.3 Определяем угол наклона зубьев βmin, град., по формуле:

βmin=arcsin![]() ,

(36)

,

(36)

βmin=

arcsin![]() =8

град.

=8

град.

2.5.4 Определяем суммарное число зубьев шестерни и колеса z∑, по формуле:

z∑=

z1+z2=![]() ,

(37)

,

(37)

z∑=![]() =238.

=238.

2.5.5 Уточняем действительную величину угла наклона зубьев β, град., по формуле:

β=arccos

![]() ,

(38)

,

(38)

β=

arccos![]() =8

град.

=8

град.

2.5.6 Определяем число зубьев шестерни z1 по формуле:

z1=![]() ,

(39)

,

(39)

z1=![]() =35.

=35.

2.5.7 Определяем число зубьев колеса z2 по формуле:

z2= z∑- z1, (40)

z2=238-35=176.

2.5.8 Определяем фактическое передаточное число uф и проверяем его отклонение ∆u от заданного u по формуле:

uф=![]() ,

(41)

,

(41)

uф=![]() =5.

=5.

∆u= 100

≤4%, (42)

100

≤4%, (42)

∆u=![]() 100=

0% ≤4%.

100=

0% ≤4%.

2.5.9 Определяем фактическое межосевое расстояние по формуле:

аw=![]() ,

(43)

,

(43)

аw=![]() =160

мм.

=160

мм.

2.5.10 Определяем фактические основные геометрические параметры шестерни по следующим пунктам:

а) Определяем делительный диаметр d1, мм, по формуле:

d1=![]() ,

(44)

,

(44)

d1=![]() =51,1

мм.

=51,1

мм.

б) Определяем диаметр вершин зубьев dа1, мм, по формуле:

dа1= d1+2m, (45)

dа1=53+2*1,5=56 мм.

в) Определяем диаметр впадин зубьев df1, мм, по формуле:

df1= d1-2,4m, (46)

df1=53-2,4*1,5=49,4 мм.

г) Определяем ширину венца b1, мм, по формуле:

b1= b2+(2…4), (47)

=53+3=56 мм.

Принимаем стандартное значение b1=56 мм.