- •180405 Эксплуатация судовых энергетических установок

- •Лабораторная работа № 7 Тема : определение трибофизических свойств радиальных опор скольжения

- •1 Общие сведения о подшипниках скольжения

- •1.1 Трение в опорах скольжения.

- •1.2 Выбор типа опор

- •1.3 Конструкция подшипников скольжения

- •2. Расчет зазоров и износов шеек коленчатого вала и подшипников

- •2.2 Предельная эллиптичность шеек валов

- •3. Методика выполнения

- •4. Контрольные вопросы

- •Список литературы

2. Расчет зазоров и износов шеек коленчатого вала и подшипников

2.1 Определение зазоров мотылевых и рамовых подшипников

Начальные зазоры. В инструкциях по обслуживанию судовых двигателей приведены данные о межремонтных сроках службы отдельных деталей, максимально допускаемых износах, зазорах и т. д. Эти данные, касающиеся валов и подшипников, основаны не только на практическом опыте, но имеют и теоретическое обоснование.

Для установления межремонтных сроков работы сопряжения необходимо располагать данными о величине предельно допускаемых зазоров и предельных отклонений деталей сопряжений от правильной формы. Эти величины могут быть найдены на базе тех же теоретических предпосылок, которые служат для назначения начальных (монтажных) зазоров при изготовлении машин и их ремонте. Нормальным режимом работы коленчатых валов - в подшипниках является режим жидкостного трения.

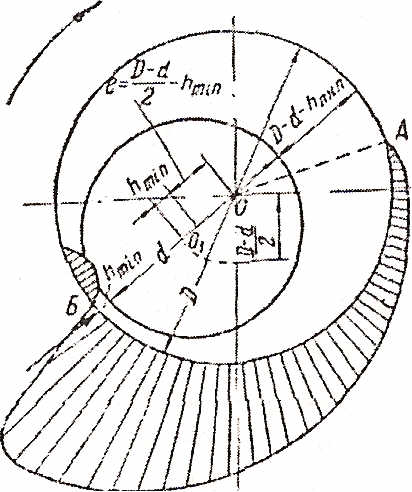

На рисунке 8 изображено положение в подшипнике шейки вала, вращающейся по часовой стрелке, при установившемся режиме работы. Как видно из рисунка, шейка вала смещена при этом вверх и влево, вследствие чего между центром шейки вала и центром вкладыша подшипника устанавливается так называемый абсолютный эксцентриситете.

Рисунок 8 - Положение шейки вала в подшипнике:

0 -центр вкладыша подшипника; 01 -центр шейки вала; е - абсолютный эксцентриситет; D -диаметр вкладыша подшипника; d - диаметр шейки вала; (S = D - d-масляный зазор)

На рисунке 8 также изображена примерная эпюра распределения давления масла в несущей области АОБ, т. е. в области, воспринимающей нагрузку, приходящуюся на шейку.

На базе работ основателя гидродинамической теории смазки проф. Н. П. Петрова и ряда его последователей можно применить к сопряжению вал-подшипник общее уравнение движения масла под действием перепада давления и под увлекающим действием движущейся поверхности. В результате этого для цилиндрического подшипника бесконечной длины, нагруженного

постоянной, по величине и направлению силой, получается следующая приближенная зависимость между удельной нагрузкой и величинами, определяющими режим жидкостного трения:

![]()

где к – удельная нагрузка на подшипник, кг/м2;

η - абсолютная вязкость масла, кгсек/м2;

- угловая скорость вращения вала, 1/сек;

- относительный зазор, равный отношению масляного зазора в подшипнике диаметру шейки вала ( = S / d), - величина, зависящая от положения шейки вала в подшипнике, которая может быть охарактеризована относительным эксцентриситетом 1 (относительный эксцентриситет 1 равен отношению абсолютного эксцентриситета е к половине масляного зазора 1=2е/S).

Относительный эксцентриситет 1 изменяется в пределах от 0 до 1; нулевое его значение соответствует совпадению центра шейки вала с центром вкладыша подшипника; при 1=1 шейка вала касается вкладыша подшипника и жидкостное трение нарушается.

Практически значения 1 находятся в пределах 0,5-0,95. Для этого интервала значения могут быть приняты в виде такой функции от 1

= 1,04/(1-1)

Приближенность данного решения заключается в том, что угол несущей области АОБ (рисунок 8) масляного слоя принимается равным 1200 и точка наибольшего сужения масляного зазора hmin является границей несущей области.

Для учета конечной длины подшипника, понижающей способность его воспринимать нагрузку вследствие отекания масла с торцов, в уравнение (1) вводится поправочный множитель 1/с, где

![]() (2)

(2)

здесь ℓ- длина шейки.

Данные выводы получены для случая абсолютно гладкой и идеально правильной цилиндрической формы рабочих поверхностей шейки вала и вкладыша подшипника.

Если в формулу (1) подставить вместо ее значение n/30 учесть поправку на конечную длину подшипника (2) и принять во внимание, что

=1,04/1-1, то выражение для k можно представить в виде:

к

= (3)

(3)

Обозначая через hmin наименьшую толщину масляного слоя, замечаем,

согласно рисунку 8, что

hmin=![]()

или

1-1= hmin/S’.

Подставив это значение 1-1 в уравнение (3) и решая его относительно hmin, получим

hmin= (4)

(4)

При прочих постоянных величинах hmin и S' связаны между собой зависимостью hmin S'=const. С этой точки зрения может казаться достаточным установить hmin для нахождения S'. На самом деле важнейшим критерием оценки масляного зазора в подшипнике является величина работы сил трения.

Исследования в области жидкостного трения цилиндрической шейки вала показали, что коэффициент трения f зависит от величины относительного эксцентриситета (рисунок 9) и что наименьшие потери на трение в подшипнике имеют место при относительном эксцентриситете 1= 0,5; или, что одно и то же, при hmin= S’/4.

Наивыгоднейший с точки зрения потерь на трение зазор S0 может быть установлен на основании выражения для hmin. Если в этом выражении

S0/4=nd2/18,36ксS0, мм,

откуда

S0=0,467d![]() мм,

(5)

мм,

(5)

Где: d – диаметр шейки вала, мм;

k – удельная нагрузка на подшипник, МПа;

- абсолютная вязкость масла, кгсек/м2.

Значение абсолютной вязкости может быть вычислено по величине относительной вязкости, определяемой обычно при помощи вискозиметра Энглера и называемой условной (0ВУ). Для перевода единиц относительной вязкости в единицы абсолютной вязкости служит формула

= м(0,000740ВУ-0,0064/0ВУ) , кГсек/м2, (6)

где γм - удельный вес масла, кг/дмЗ.

При значении условной вязкости выше 60 ВУ можно пользоваться приближенной переводной формулой

=0ВУ/, кГсек/м2. (7)

Удельная нагрузка на подшипники двигателей внутреннего сгорания величина переменная. Так как нет вполне законченной теории расчета подшипников на переменную по величине и направлению нагрузку, на практике при расчете подшипников предполагается постоянная удельная нагрузка, равная средней нагрузке за рабочий цикл. Если пренебречь сравнительно небольшой разницей между величинами полного давления на поршень и усилием вдоль по шатуну, то для определения средней удельной нагрузки на жения шейку вола можно воспользоваться формулами

λ

Рисунок 9 – Зависимость коэффициента трения от относительного положения шейки в подшипнике

для шатунных шеек к = Рср/ ld, (8)

для крайних рамовых шеек к = Рср/ 2ld, (9)

В этих формулах Рср - средняя нагрузка на подшипник

Рср

=

рср![]() МПа,

(10)

МПа,

(10)

где D – диаметр цилиндра, см;

рср – среднее давление на единицу площади поршня, МПа; определяется графически по развернутой индикаторной диаграмме, на которой по оси абсцисс отложены углы поворота коленчатого вала. Для двухтактного двигателя Рср определяют как средне давление за два такта (сжатия и расширения).

Среднее давление для цилиндра четырехтактного двигателя следует также отнести к двум ходам поршня.

Определение pср по развернутой индикаторной диаграмме громоздко и не всегда удобно, особенно в судовых условиях. Поэтому целесообразно выразить величину pср через pi, где pi – среднее индикаторное давление, МПа. Как показывают результаты развернутых многочисленных индикаторных диаграмм четырехтактных (при рассмотрении только тактов сжатия и расширения) и двухтактных судовых дизелей, величина pср, составляет (1,15-1,35) pi. Поэтому с достаточной для практики точностью можно принимать

pср = 1,25 pi

Среднее индикаторное давление pi; может быть определено из выражения

pi = рe* мех ,

где мех – механический КПД.

В зависимости от типа двигателя при номинальной мощности мех находится в следующих пределах: для двухтактных двигателей с наддувом 0,86 - 0,93. Выбрав среднее значение мех равное 0,875 можно определить pi

рi = рe*мех

Пример. Рассчитать зазоры мотылевых и рамовых подшипников судового двигателя марки «Крупп» 60/115 EZ.

Краткая характеристика двигателя:

Номинальная эффективная мощность……..N = 1435 кВт.

Номинальное число оборотов………………n = 100 мин-1.

Диаметр рабочего цилиндра………………..D = 60 см.

Ход поршня ……………....S = 1,150 м.

Среднее индикаторное давление …………рi = 0,57 МПа.

Размеры шатунных шеек вала …………… d = 400 мм; L=З85мм.

Размеры рамовых шеек (промежуточных) ..d = 400 мм; L=З75мм.

Размеры рамовых шеек (крайних)…………. d = 400 мм; L=З80мм.

Во всех подшипниках коленчатого вала этого двигателя поправочный коэффициент с может быть принят равным

с = d + ℓ = 400 + 380 ≈ 2

ℓ 380

Наиболее употребительно для смазки подшипников судовых двигателей масло моторное Т. Это масло при температуре 500С имеет среднюю вязкость 8, 20ВУ, что при пересчете на абсолютную вязкость по формуле (7) дает

= 0ВУ/1490=8,2/1490=0,0055, кгсек/м2.

Принятая нами средняя температура масла 500 соответствует данным эксплуатации двигателей этого типа.

Удельная нагрузка на шатунный подшипник по формуле (8)

к = Рст/ ld = (1,25piD2)/(4dl) =

= (1,285,73,14602)/(438,540) =13 кгсм2=130000 кг/м2.

где pi=ремех МПа

Наивыгоднейший (монтажный) зазор сочленения шатунный подшипник - шейка составит по формуле (5)

S0=0,467d = 0,467400((1000,0055)/(2130000)) 1/2 = 0,27 мм.

Таковы же будут к и S0 для среднего рамового подшипника. Для крайнего рамового подшипника

к = 130000/2=65000 кг/м2;

S = 0,467400((1000,0055)/(265000)) 1/2 = 0,38 мм.

Крайние рамовые подшипники обычно выполняются либо меньшей длины по сравнению со средними (если при проектировании исходят из равенства удельных давлений на всех рамовых подшипниках), либо они работают с пониженным по сравнению со средними подшипниками удельным давлением. Напротив, удельная нагрузка рамовых подшипников со стороны маховика или генератора нередко бывает выше, чем у средних, однако в судовых двигателях для всех рамовых подшипников устанавливаются обычно одинаковые зазоры.

Согласно данным фирмы, монтажные зазоры в шатунный и средних рамовых подшипниках двигателя 60/115 EZ составляют 0,2 ÷ 0,З мм, что совпадает с расчетными величинами при смазке моторным маслом Т. Нормы предусматривают при диаметре шейки 400 мм для двигателей с числом оборотов до 150 в минуту S0 = 0,27 ÷ 0,35 мм.

Надежность работы подшипника. Приведенные выше суждения относились к сочленению с идеально гладкими поверхностями. Шероховатость поверхностей вала и подшипника вносит некоторые особенности в теорию подшипника.

При идеально гладких поверхностях пары вал-подшипник можно было бы осуществить, кроме жидкостной, также граничную смазку. В реальном подшипнике существует еще фаза полужидкостного трения, наступающая при номинальной толщине масляного слоя, равной сумме неровностей вала в и подшипника п .

Если через ' обозначить сумму этих неровностей, то условием нормальной работы шейки при режиме жидкостного трения будет

hmin> ' = в'+п'.

Критической толщиной масляного слоя hкp называют ту минимальную толщину, при которой совершается переход от режима жидкостного к режиму полужидкостного трения. Для надежности работы подшипника в области гидродинамической смазки необходимо, чтобы hmin> hкp Необходимость эта вызвана возможными изменениями в процессе работы двигателя величин η, n и k в сторону снижения hmin. Кроме того, даже при работе на нормальном постоянном режиме мгновенные значения k в течение цикла увеличиваются от среднего расчетного значения в 8-10 раз .

Гарантия надежности работы подшипника определяются коэффициентом надежности , равным отношению hmin к hкp:

= hmin/hкp.

Для надежной работы подшипника коэффициент должен быть больше единицы. Проф. Зайцев рекомендует значение = 5÷10. Этим обеспечивается работа подшипника в условиях жидкостного трения на всех режимах. Однако следует иметь в виду, что увеличение надежности происходит за счет падения экономичности, так как при этом увеличивается коэффициент трения, а следовательно, растут и потери на трение.

Наибольший допускаемый зазор. Как видно из формулы (4), минимальная толщина масляного слоя hmin уменьшается с возрастанием масляного зазора. В процессе эксплуатации зазор увеличивается. Предельно допускаемым эксплуатационным масляным зазором будет такой, при котором hmin достигнет критического значения; последнее характеризуется соприкосновением поверхности шейки вала с вкладышем и нарушением жидкостного трения. Это соприкосновение наступит, когда минимальная толщина масляного слоя снизится до значения ', равного сумме неровностей приработавшихся поверхностей шейки вала и вкладыша. Если в формулу (4) вместо hmin подставить ' и решить уравнение относительно S', то получим предельный масляный зазор

Smax= (12)

(12)

Для практического пользования удобно выразись Smах через наивыгоднейший начальный масляный зазор S0; для этого входящую в выражение для Smax величину nd2/18,36кс обозначим через А.

Smax=A1/' (13)

Из выражения S0/4 = nd2/18,36ксS0 определим величину S0

S0=4nd2/18,36ксS0 (14)

или Smax= A(4/S0) (15)

Из равенств (13) и (14) получаем:

A = Smax' и Smax=A(S02/4)

Откуда Smax= S02/4'. (16)

Согласно опытным данным ЦНИИМФа, величина ' в микронах (сумма шероховатостей приработавшихся поверхностей шейки вала в; и вкладыша подшипника п ) для ДВС может быть определена в зависимости от диаметра шейки вала по таблице 1.

Таблица 1 – Зависимость суммарной шероховатости от диаметра шейки

', мк |

d,мм |

||||||||

150 |

200 |

250 |

300 |

350 |

400 |

500 |

600 |

700 |

|

в' |

6 |

8 |

10 |

13 |

15 |

17 |

19 |

21 |

23 |

п' |

8 |

10 |

12 |

15 |

17 |

19 |

21 |

23 |

25 |

Сумма |

14 |

18 |

22 |

28 |

32 |

36 |

40 |

44 |

48 |

Пример. Определить наибольший допускаемый масляный зазор Smax для мотылевых подшипников двигателя 60/115 EZ, для которых в предыдущем примере был найден начальный монтажный зазор So = 0,27 мм.

Для диаметра шейки d =400 мм, согласно таблице 1, находим ' =в'+п '= 17+19 = 36 мкм = 0,036 мм. Следовательно,

Smax= S02/4'=0,272/(40,036)=0,50 мм.

Полученный результат совпадает с указанием заводской инструкции по обслуживанию двигателей 60/115EZ. Нормы, приведенные в Правилах технической эксплуатации судовых дизелей, предусматривают при диаметре шейки 400 мм для двигателей с числом оборотов до 150 в минуту Smax = 0,50 мм.

Удельный износ шеек вала и подшипников. Удельный износ шеек вала и подшипников зависит от многих причин: характера рабочего процесса; степени быстроходности двигателя; условий смазки, качества и сорта применяемого масла; частоты пусков и реверсов; степени отклонения сопрягающихся поверхностей при их изготовлении от правильной геометрической формы; материала вкладыша, качества и способа заливки; твердости материала вала; зазора между шейкой и подшипником; удельной нагрузки на подшипник; диаметра вала т. д. Как показывают замеры износов шатунных и рамовых шеек малооборотных и быстроходных двигателей, наибольший износ шеек наблюдается в верхней части при положении мотыля в районе ВМТ или вблизи нее. Такой характер износа шеек свидетельствует об их изнашивании не только во время пуска и остановки двигателя, но также и во время работы, когда мгновенные значения k в цикле максимальны. Это может иметь место при работе двигателя на пониженных оборотах или на перегрузочных режимах в тех случаях, когда коэффициент надежности мал.

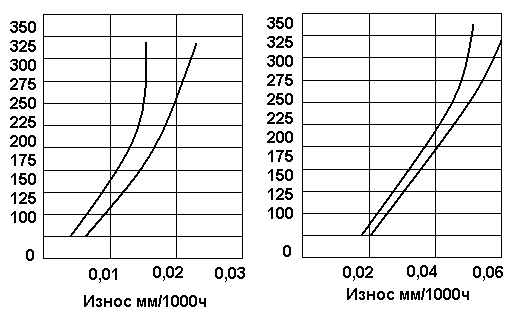

Численное значение удельного износа шатунный и рамовых шеек коленчатого вала Иу зависит, как было указано выше, от целого ряда факторов. Поэтому в зависимости от условий эксплуатации даже на одном и том же типе двигателя получаются разные величины Иу. Для определения износов можно воспользоваться графиками на рисунках 10 и 11.

Рисунок 10 – Износы шеек коленчатых валов реверсивных двигателей: а - на пассажирских судах; б - на грузовых судах

|

Рисунок 11 – Износы подшипников коленчатых валов реверсивных двигателей: а - на пассажирских судах; б - на грузовых судах

|

На рисунках 10 и 11 изображены графики удельного износа шатунных и рамовых шеек и подшипников судовых реверсивных двигателей в зависимости от числа оборотов. Из графиков можно сделать следующее заключение:

а) удельный износ подшипников примерно в 2, 5 -3 раза больше износа шеек;

б) удельный износ шеек и подшипников возрастает с увеличением числа оборотов, но этот рост отстает от прямой пропорциональности.

Аналогичные кривые для быстроходных двигателей, приведенные в различных источниках, показывают незначительное влияние числа оборотов на износ шеек и подшипников.