- •180405 Эксплуатация судовых энергетических установок

- •Лабораторная работа № 7 Тема : определение трибофизических свойств радиальных опор скольжения

- •1 Общие сведения о подшипниках скольжения

- •1.1 Трение в опорах скольжения.

- •1.2 Выбор типа опор

- •1.3 Конструкция подшипников скольжения

- •2. Расчет зазоров и износов шеек коленчатого вала и подшипников

- •2.2 Предельная эллиптичность шеек валов

- •3. Методика выполнения

- •4. Контрольные вопросы

- •Список литературы

1.3 Конструкция подшипников скольжения

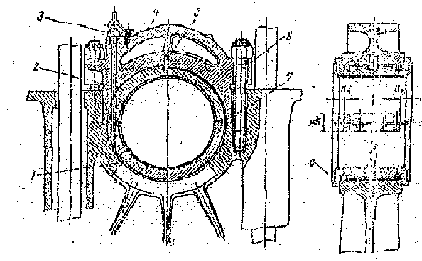

Шатунные или рамовые, подшипники скольжения являются основной частью опор коленчатого вала. Корпус шатунных подшипников скольжения разъемными. Одной половиной корпуса служит расточка в картере или гнездо в фундаментной раме, а другой половиной - крышка подшипника. В корпусе монтируют вкладыши подшипника (рисунок 6).

Корпус подшипника должен быть жестким, во избежание деформации при работе двигателя. Разъем рамовых подшипников, как правило, находится ниже верхней установочной плоскости фундаментной рамы. Такая конструкция увеличивает жесткость корпуса подшипника и обеспечивает фиксацию крышек от поперечного смещения. В двигателях с анкерными связями крышки иногда крепят с помощью двух, домкратов. Такая конструкция позволяет сократить расстояние между осями анкерных шпилек и упростить демонтаж крышек подшипников.

Крышка прижимает вкладыши рамового подшипника к гнезду (постели) фундаментной рамы. У двигателей, не имеющих фундаментной рамы, коленчатый вал лежит на подвесных крышках подшипников (бугелях). Эти крышки изготовляют из стального литья или поковок, от поперечного смещения они удерживаются замками или фиксируются в пазах картера.

Вкладыши шатунных (рамовых) подшипников судовых дизелей, а также стационарных двигателей состоят из двух взаимозаменяемых половин, между стыками которых иногда помещают одну или несколько калиброванных прокладок (рисунок 6).

В многооборотных двигателях вкладыши устанавливают без прокладок с натягом. Натяг обеспечивается за счет того, что высота вкладыша больше радиуса расточки (постели) в картере.

Вкладыши фиксируются от проворачивания и осевых перемещений штифтами (рисунок 6), которые запрессовывают в картер и крышку, или отбортованными выступами (отгибными усиками), входящими в пазы крышки и картера.

Толстостенные вкладыши (толщиной = 5-:-15 мм) малооборотных дизелей изготовляют из чугуна (СЧ 20 – СЧ 25), стали 30 или бронзы с заливкой рабочих поверхностей антифрикционным сплавом (баббиты Б89, Б83, БН и др.). Толщина заливки (в зависимости от материала вкладыша и диаметра подшипника) колеблется от 0,4 до 1,5 мм и выше. Чугунное литье обладает наименьшей связью с антифрикционными сплавами, что необходимо учитывать при заливке. Тонкостенные вкладыши ( = 2 ÷ 5 мм) высокооборотных двигателей изготовляют из малоуглеродистых сталей 15 или 20 с заливкой свинцовистой бронзой БрС30, БрОС5-25 и также баббитами. Толщина заливки колеблется от 0,2 до 0,3 мм. Для ускорения приработки свинцовистую бронзу покрывает тонким слоем (0,08-0,15 мм) олова или баббита. Тонкостенные вкладыши также изготовляют из стальной ленты, которую заливают тонким слоем баббита, свинцовистой бронзы или высокооловянистого алюминиевого сплава АО20-1 (20% Sn; 1 % Сu; 79% Al).

Для повышения коррозионной стойкости антифрикционного сплава в

высокооб6ротных

форсированных двигателях практикуют

электролитическое покрытие рабочей

поверхности антикоррозионным металлом

индием.

высокооб6ротных

форсированных двигателях практикуют

электролитическое покрытие рабочей

поверхности антикоррозионным металлом

индием.

Рисунок 6 - Установочный рамовый подшипник:

1 - нижний вкладыш; 2 - верхний вкладыш; 3 - маслоподводящий штуцер; 4 - крышка; 5 - штифт; 6 - шпилька; 7 - набор регулировочных прокладок; 8 - торцовая упорная

поверхность вкладыша

Такая необходимость возникла в связи с тем, что в этих двигателях нашли широкое применение медносвинцовые, кадмиево-никелевые и другие антифрикционные сплавы, значительно превосходящие оловянистые баббиты, по механическим качествам, но гораздо более подверженные коррозии под действием органических кислот, содержащихся в смазочных маслах.

В тонкостенных вкладышах маслораспределительные дуговые канавки располагают только на ненагруженной поверхности верхнего вкладыша. Наличие продольных и дуговых канавок на нагруженной поверхности нижнего полувкладыша (в зоне масляного клина) приводит к уменьшению несущей способности масляного слоя. Толстостенные вкладыши имеют продольные, дуговые и спиральные маслораспределительные канавки.

У стыков вкладышей делают так называемые масляные карманы (холодильники), представляю щи е собой продольные несквозные канавки (рис. 6).

Рабочая поверхность вкладыша должна быть обработана шлифованием, протяжкой или алмазной расточкой. Для увеличения несущей поверхности и устранения выкрашивания антифрикционного слоя при деформациях цапфы производят гиперболическую расточку вкладыша, по его длине. Для судовых дизелей применяют подшипники скольжения с отверстием эллиптической формы (малая ось эллипса лежит в вертикальной плоскости). Эта форма отверстия обеспечивает образование второго несущего масляного клина, демпфирующего перемещение шейки вала в подшипнике.

Фиксация коленчатого вала в осевом направлении при его тепловом расширении относительно картера осуществляется упорным подшипником. Обычно таким подшипником является мотылевый (рамовый) подшипник, расположенный со стороны отбора мощности. В некоторых двигателях упорные подшипники устанавливают со стороны механизма привода или на средней коренной шейке. Вкладыши этих подшипников снабжены торцовыми упорными поверхностями, которые заливают антифрикционными сплавами (рисунок 6) . В торцовые поверхности упорного подшипника упираются специально обработанные поверхности щек или кольцевые выступы вала. Эти подшипники не рассчитаны на восприятие больших осевых усилий. При работе судового двигателя непосредственно. на гребной винт предусматривают установку специального встроенного или выносного упорного подшипника.

Непременным условием гидродинамической смазки является наличие масляного слоя между цапфой и подшипником. Зазор в подшипнике является расчетной величиной и обеспечивается регулировочными прокладками, а при отсутствии последних - точностью изготовления самого вкладыша.

В особенно тяжелых условиях работают крейцкопфные подшипники мощных двухтактных дизелей. Для обеспечения отрыва цапфы от подшипника и создания масляного клина здесь масло подают под высоким давлением от специальных масляных насосов.

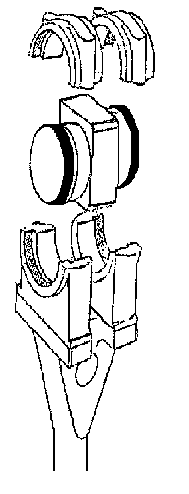

В некоторых конструкциях отрыв цапфы от подшипника осуществляется за счет создания двух эксцентрично расположенных зон (для каждой цапфы) и соответствующего подшипника поперечины крейцкопфа (рисунок 7).

Антифрикционные сплавы для подшипников скольжения должны обладать необходимой усталостной прочностью при повышенных температурах, пластичностью, хорошей прирабатываемостью, достаточной механической прочностью, высокой износостойкостью достаточной теплопроводностью, хорошими смазывающими свойствами с металлом вкладыша и коррозионной стойкостью.

Р исунок

7 - Эксцентриковая головка крейцкопфного

подшипника

исунок

7 - Эксцентриковая головка крейцкопфного

подшипника

В качестве таких сплавов применяют баббиты, бронзы и ряд других сплавов на основе кадмия, цинка, алюминия, серебра.

Неразъемные вкладыши (втулки) поршневых головок шатунов, бобышек

поршней и других деталей изготовляют из различных видов бронзы (БрАЖ9-4, БрОЦ-10-2, БрОЦС4-4-2,5, БрОФ10-1 и др.).

Для заливки вкладышей подшипников мощных малооборотных судовых дизелей, а также стационарных двигателей применяют оловянистые баббиты

Б89 и Б83, содержащие 89 и 83% олова, 7-12% сурьмы, 2,5 - 6, 5% меди. Баббиты обладают высокой пластичностью и хорошей прирабатываемостью. Подшипники с заливкой баббитом надежно работают при давления 18-20 МПа, окружных скоростях 4-6 м/с и температурах 80-900С. Этот антифрикционный сплав быстро теряет свою твердость и прочность с повышением температуры. Так, твердость некоторых баббитов при температуре масла 100-1100C понижается на 60-80%. Другим недостатком баббитов является низкий предел усталости. Поэтому при больших давлениях и знакопеременных нагрузках ударного характера баббиты растрескиваются и выкрашиваются, а на участках перегрева выдавливаются и выплавляются. В зависимости от условий работы баббиты находят широкое применение в средне и малооборотных двигателях. Заменителями дорогостоящих оловянистых баббитов являются свинцовистые баббиты марок БВ, БТ, Б6, БК2 и др.

В высокооборотных и форсированных двигателях применяют антифрикционный сплав из свинцовистой бронзы, получивший широкое распространение в двигателестроении. Свинцовистая бронза марки БрС30 содержит 69-72% меди, 28-31% свинца и с некоторых случаях до 0,2-0,5% кадмия, никеля, серебра. Сплав обладает повышенной прочностью и тугоплавкостью. Бронза БрС30 допускает удельные нагрузки до 30-60 МПа и выше, окружные скорости до 10 м/с, температуру подшипников до 200ºС и имеет высокую теплопроводность – 1,0 кал/(см·с·ОС). Шейки валов, работающих в подшипниках из свинцовистой бронзы, подвергают цементации, закалке т. в. ч. или азотированию. Твердость поверхности шеек достигает HRC 52 и выше. Для улучшения прирабатываемости свинцовистой бронзы и повышения ее коррозионной стойкости применяют электролитическое покрытие тонкими слоями высокосвинцовистого баббита (0,025-0,04 мм) и индия (2-3 мкм). Кроме БрС30 наилучшими материалами для подшипников являются алюминиевые бронзы БрАЖ9-4 и БрАЖМц 10-31,5, обладающие высокими прочностью и коррозионной стойкостью. Среди оловянных бронз наибольшее распространение в качестве антифрикционных сплавов получили бронзы БрОС8-12, БрОФ7-0,2, БрОФ10-1 и др.

Для изготовления биметаллических штампованных вкладышей подшипников в качестве антифрикционного сплава применяют алюминиевый сплав АСМ. Такие подшипники надежно работают при удельных нагрузках до 20 МПа и окружных скоростях до 9 м/с. Сплав АСМ требует повышенных зазоров в подшипниках (по сравнению с баббитами на 30-50%) в связи с более высоким коэффициентом линейного расширения и не требует повышенной твердости шеек коленчатого вала. Вкладыши с антифрикционным сплавом АСМ обладают высокой усталостной прочностью, износостойкостью и теплопроводностью, хорошо работают при наличии жестких опор и тонкой очистки масла, имеют самую низкую стоимость изготовления.

Применение алюминиево-оловянистого сплава (олова 30-40%) для заливки крейцкопфных подшипников на лицензионных дизелях фирмы «3ульцер» (Япония) позволило увеличить их работоспособность, по данным завода-изготовителя, почти в 20 раз.

Для подшипников легких высокофорсированных двигателей в качестве антифрикционного сплава применяют серебро с 4-5% олова или чистое серебро. Серебро имеет наиболее высокий предел усталости из всех антифрикционных металлов. Толщина слоя после расточки составляет 0,3-0,5 мм. Для лучшей прирабатываемости и повышения коррозионной стойкости слой серебра покрывают тонкими слоями высокосвинцовистого баббита (2040 мкм) и индия (2-3 мкм).