- •180405 Эксплуатация судовых энергетических установок

- •Лабораторная работа № 7 Тема : определение трибофизических свойств радиальных опор скольжения

- •1 Общие сведения о подшипниках скольжения

- •1.1 Трение в опорах скольжения.

- •1.2 Выбор типа опор

- •1.3 Конструкция подшипников скольжения

- •2. Расчет зазоров и износов шеек коленчатого вала и подшипников

- •2.2 Предельная эллиптичность шеек валов

- •3. Методика выполнения

- •4. Контрольные вопросы

- •Список литературы

|

ФГБОУ ВПО «ГМУ им. адм. Ф.Ф. Ушакова» |

MCD 7.3-(16-25-2)-180405-С3.В12-2013 |

|

УЧЕБНО-МЕТОДИЧЕСКИЙ КОМПЛЕКС ДИСЦИПЛИНЫ «Метрология, стандартизация и сертификация» |

Индекс: (Файл) |

||

Версия: |

1 |

||

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ЛАБОРАТОРНОЙ РАБОТЕ № 7

ОПРЕДЕЛЕНИЕ ТРИБОФИЗИЧЕСКИХ СВОЙСТВ

РАДИАЛЬНЫХ ОПОР СКОЛЬЖЕНИЯ

Направление подготовки

(специальность):

180405 Эксплуатация судовых энергетических установок

Новороссийск 2013

Методические указания к лабораторной работе № 7 «Определение трибофизических свойств радиальных опор скольжения» по курсу « Основы трибологии» разработаны согласно рабочей программы дисциплины кафедры «Ремонт судовых машин и механизмов» старшим преподавателем

Круговой И.М.

В работе кратко изложены основные положения гидродинамической теории смазки, приведен материал для расчета опор скольжения в условиях жидкостной смазки, а также данные по антифрикционным материалам. Даны методы расчета и таблица безразмерных параметров, позволяющих сложный расчет свести к простому. Приведен алгоритм расчета радиальных опор скольжения. Представлены исходные данные для выполнения работы по 30 вариантам.

Работа рассчитана на 4 часа.

Рецензент: доцент Худяков С.А.

Утверждено на заседании кафедры РСММ,

Протокол № 4 от 12.12.2013 г.

Начальник кафедры РСММ,

к.т.н, доцент К.Б.Пальчик

Лабораторная работа № 7 Тема : определение трибофизических свойств радиальных опор скольжения

Цель работы : Рассмотреть основные положения гидродинамической теории смазки, ознакомиться с приведенным материалом для расчета опор скольжения в условиях жидкостной смазки, а также данными по антифрикционным материалам. Изучить алгоритм расчета радиальных опор скольжения.

1 Общие сведения о подшипниках скольжения

1.1 Трение в опорах скольжения.

В подшипниках скольжения в зависимости от вида смазки коэффициенты трения зависят от вида трения: жидкостного, полужидкостного и граничного.

При жидкостном трении поверхности вала и подшипника разделены сплошной масляной пленкой; непосредственное трение между металлическими поверхностями вала и подшипника отсутствует. Коэффициент трения при жидкостной смазке незначителен (f = 0,005-0,0005), потери на трение и тепловыделение в подшипнике невелики. Износа металлических поверхностей при этом не происходит. Поэтому жидкостная смазка является наиболее благоприятной для работы подшипника.

Обязательным условием жидкостного трения является непрерывная обильная подача масла в подшипник. Давления в масляной пленке, необходимые для восприятия действующих на подшипник нагрузок и предупреждения контакта между металлическими поверхностями, создаются при эксцентричном положении вала в подшипнике в результате непрерывного нагнетания вращающимся валом масла в суживающуюся часть зазора. Этот самоподдерживающийся процесс создания давления в масляной пленке носит название гидродинамической смазки.

При полужидкостном трении сплошность масляной пленки нарушена, и поверхности вала и подшипника соприкасаются своими микронеровностями на участках большей или меньшей протяженности. Этот вид смазки встречается при недостаточной подаче масла или при отсутствии механизма гидродинамической смазки, например в подпятниках, с плоскими несущими поверхностями. Полужидкостное трение может возникнуть в подшипниках с гидродинамической смазкой, если толщина масляной пленки недостаточно для предотвращения соприкосновения микронеровностей вала и подшипника.

Коэффициент трения при полужидкостном трении значительно выше, чем при жидкостном и тепловыделение в подшипнике больше. Поэтому возникновение полужидкостного трения, особенно в подшипниках, работающих при больших частотах вращения, сопряжено с опасностью перегрева и выхода подшипника из строя.

При граничном трении поверхности вала и подшипника соприкасаются полностью или на участках большой протяженности. Масляный слой, разделяющий поверхности трения, отсутствует. Масло находится на металлических поверхностях только в виде адсорбированной пленки. Благодаря наличию адсорбированного масла коэффициент трения при граничном трении меньше, чем без смазки, но значительно больше, чем при полужидкостном и тем более жидкостном трении.

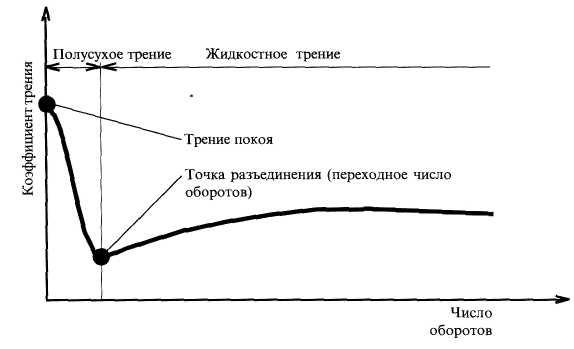

Граничное трение наступает при недостаточной подаче масла и встречается, например, в подшипниках с периодической или недостаточной подачей смазки, но может возникнуть также в подшипниках скольжения при нарушении механизма гидродинамической смазки. В тяжело-нагруженных многооборотных подшипниках возникновение граничного трение вызывает перегрев, расплавление заливки, схватывание и заедание подшипника. Для иллюстрации изменения процесса трения в подшипниках скольжения на рисунке 1 приведена диаграмма Герси-Штрибека, показывающая зависимость коэффициента трения f от характеристики режима работы подшипника λ1:

![]() (1)

(1)

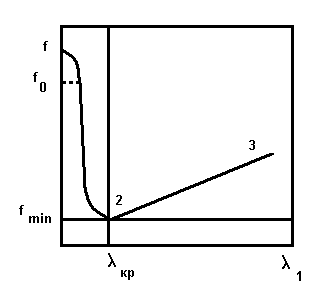

При малой скорости скольжения (порядка 0,1 мм/с) и тонком слое смазки (порядка 10 -4 мм) имеет место граничное трение; коэффициент трения f почти не изменяется при возрастании скорости до некоторого предела. Этот режим работы изображен на кривой участком f - 1. При дальнейшем возрастании скорости скольжения коэффициент трения быстро уменьшается; поверхности скольжения отдаляются друг от друга, но не на столько, чтобы исключить возможность соприкосновения отдельных выступов шероховатых поверхностей. Следовательно, возникает режим полужидкостной смазки (рисунок 1, участок 1-2 кривой), причем зависимость f от λ1 линейная.

Область трения при полужидкостном трении является неустойчивой. Если подшипник переходит в эту область, то всякий фактор, способствующий снижению λ1 (уменьшение вязкости смазки, увеличение нагрузки, снижение частоты вращения шипа), вызывает повышение коэффициента трения и, следовательно, увеличение температуры рабочей поверхности вкладыша подшипника. Процесс завершается возникновением граничной смазки.

В области полужидкостном трении с увеличением частоты вращения и λ1 коэффициент трения резко падает, и режим работы подшипника переходит в область жидкостной смазки. Этим объясняется сравнительно безопасный переход режима работы подшипников через область полужидкостной смазки в пусковые периоды при достаточном количестве подаваемой смазки.

Рисунок 1 - Диаграмма Герси-Штрибека

Коэффициент трения f достигает минимума в тот момент, когда смазочный слой лишь покрывает шероховатости поверхностей скольжения. С дальнейшим возрастанием λ1 толщина смазочного слоя увеличивается и все неровности и шероховатости поверхностей скольжения покрываются с избытком и непосредственный контакт их полностью исключается; наступает режим трения при жидкостной смазке (рисунок 1, участок 2-3 кривой).

Рисунок 2 - Зависимость коэффициента трения от числа оборотов (при постоянной нагрузке) - кривая по Штрибеку.

При жидкостной смазке подшипники скольжения устойчиво работают в широком диапазоне эксплуатационных режимов. Это объясняется их способностью приспосабливаться к различным условиям работы благодаря свойству смазочных масел увеличивать вязкость при понижении температуры.

Большие зазоры ухудшают несущую способность подшипника, но способствуют уменьшению трения и увеличению прокачки масла через него.

Поэтому температура масла подшипников с большим зазором понижается. Повышенная благодаря этому вязкость масла компенсирует их малую несущую способность. Этим объясняется способность подшипников скольжения работать даже при значительных износах.

Подшипники с малым зазором вследствие повышенного тепловыделения работают при высокой температуре; однако уменьшение вязкости масла при этом компенсируется свойственной им повышенной несущей способностью. Аналогичную способность саморегулирования подшипник проявляет и при колебаниях рабочего режима. Если, например, возрастает удельная нагрузка, то при этом уменьшается минимальная толщина масляного слоя; подшипник приближается к режиму трения при полужидкостной смазке. Однако с понижением λ1 одновременно падает коэффициент трения и снижается тепловыделение. В результате повышается вязкость масла, режим работы подшипника полностью или частично восстанавливается и переходит в состояние устойчивого равновесия. Если температура в рабочей зоне подшипника повышается (например, из-за временного уменьшения подачи масла), то вязкость масла падает, толщина масляного слоя уменьшается и может произойти заедание. Однако с понижением вязкости падает коэффициент трения и уменьшается тепловыделение. В результате устанавливается новое состояние равновесия, хотя значение λ1 может быть ниже первоначального. Таким образом, вязкость смазки в выражении λ1 = μω/ρm играет роль регулятора, который стремится при изменении режима работы подшипника восстановить ее первоначальное значение.

Главное условие заключается в том, чтобы механизм восстановления равновесия мог действовать во всем диапазоне возможных колебаний режима без перехода опасных значений hmin. Для этого необходимо, чтобы подшипник был рассчитан с достаточным коэффициентом надежности и работал в области небольших эксцентриситетов.

Однако безразмерная характеристика режима работы λ1 может служить только для ориентировочной оценки работы подшипника, работающего в режиме жидкостного трения. Для достаточно точного расчета подшипника должна быть установлена взаимосвязь целого ряда различных параметров; конструктивных размеров опоры, зазора между трущимися поверхностями, свойств смазывающей жидкости, нагрузки, скорости скольжения, способов теплоотвода и т. д.