- •«Материаловедение и технология конструкционных материалов»

- •Методические указания по программе дисциплины

- •Раздел 1. Введение

- •Раздел 2. Основы металлургического производства

- •2.1 Физико-химические основы металлургического производства

- •2.2. Производство чугуна

- •2.3. Производство стали

- •2.4. Производство цветных металлов

- •2.5 Безотходные и ресурсосберегающие технологии в

- •Раздел 3. Основы получения металлических заготовок

- •Общие сведения о формообразовании заготовок

- •3.2. Основы технологии литейного производства

- •3.3. Основы технологии обработки металлов давлением

- •3.4. Основы технологии сварочного производства

- •Раздел 4. Основы технологии производства заготовок и деталей машин из неметаллических и композиционных материалов

- •4.1. Неметаллические конструкционные материалы

- •4.2. Неорганические конструкционные материалы

- •4.3. Композиционные конструкционные материалы

- •Раздел 5. Теоретическое материаловедение

- •5.1. Строение и свойства чистых металлов

- •5.1.1. Формирование структуры металлов при кристаллизации

- •5.1.2. Вторичная кристаллизация металлов

- •5.2. Строение и свойства металлических сплавов

- •5.2.1.Фазовый состав сплавов

- •5.2.2.Понятия о диаграммах состояния двойных систем

- •5.2.3. Зависимость свойств сплавов от типа диаграммы состояния

- •5.3.Пластическая деформация и разрушение металлов и сплавов

- •5.3.1. Определение стандартных механических свойств

- •5.3.2. Влияние холодной пластической деформации и последующего нагрева на структуру металла

- •5.4. Железо и его сплавы

- •5.4.1. Диаграмма состояния «железо - цементит»

- •5.4.2. Углеродистые стали

- •5.4.3. Чугуны

- •Раздел 6. Практическое материаловедение

- •6.1. Элементы теории термической обработки стали

- •6.2. Технология термической обработки сталей

- •6.3. Технология химико-термической обработки сталей

- •Раздел 7. Основные металлические машиностроительные материалы

- •7.1. Легированные стали и сплавы

- •7.1.1. Основы легирования углеродистых сталей и чугунов

- •7.1.2. Современные легированные стали и сплавы

- •7.2. Цветные металлы и их сплавы

- •Общая схема выполнения контрольных работ

- •Задания к контрольной работе

- •Вариант 4: Опишите технологический процесс производства заготовок зубчатых колес коробки передач легкового автомобиля.

- •Вариант 7: Опишите технологический процесс производства заготовки литого диска колеса легкового автомобиля из титанового сплава.

- •Литература Основная

- •Дополнительная

- •Пример оформления титульного листа

- •Пример разработки технологического процесса

- •Алгоритм решения

- •Исходные материалы для производства чугуна

- •Подготовка руды к плавке

- •1 Неподвижная щека; 2 подвижная щека; 3 ось подвижной щеки;

- •4 Шкив; 5 эксцентриковый вал; 6 шатун; 7 компенсационная пружина;

- •8 Распорные плиты; 9 тяга.

- •Выплавка чугуна в доменной печи

- •Доменный процесс

- •Производство стали

- •11 Поворотный механизм печи;

- •12 Подина печи.

- •1 Сталеразливочный ковш; 2 центровая;

- •3 Прибыльная надставка; 4 изложница;

- •5 Поддон; 6 сифонный кирпич; 7 стопор

- •Производство проволоки

- •Механические свойства стали 65 после обработки по предложенной маршрутной технологии изготовления проволоки

- •«Материаловедение и технология конструкционных материалов»

11 Поворотный механизм печи;

12 Подина печи.

Производят плавку на углеродистой шихте. В печь загружают стальной лом - 90%, чушковый передельный чугун - 8%, электродный бой, кокс, известь — 2%.Опускают электроды и включают ток. При плавлении металл накапливается на подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины окисляются железо, кремний, фосфор и частично углерод. Оксид кальция из извести и оксиды железа образуют основной железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до температуры 1500 - 1540 °С в печь загружают руду и известь и проводят период «кипения»: происходит дальнейшее окисление углерода и удаление серы. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют шлак из печи. Затем приступают к удалению серы и раскислению металла, доведению химического состава до заданного. Раскисление проводят осаждением и диффузионными методами. После удаления железистого шлака в печь подают силикомарганец и силикокальций - раскислители для осаждающего раскисления. Затем загружают известь, плавиковый шпат и шамотный бой. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят раскислительную смесь для диффузионного раскисления (известь, плавиковый шпат, кокс, ферросилиций). Углерод кокса и кремний ферросилиция восстанавливают оксид железа в шлаке; содержание его в шлаке снижается, и кислород из металла переходит в шлак. По мере раскисления и понижения содержания FеО шлак становится почти белым. Раскисление под белым шлаком длится 30 — 60 мин.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление алюминием и силикокальцием и выпускают металл из печи в ковш., из которого его разливают в изложницы

Для получения качественной стали используют разливку в изложницы сифоном. В этом случае сталью заполняют одновременно несколько изложниц. При заполнении снизу сталь плавно без разбрызгивания заполняет изложницы, в результате чего снижается количество дефектов литого металла (рис.5). В изложницах стать затвердевает, и получают слитки, которые затем подвергают дальнейшей обработке. Поверхность слитка при такой заливке получается чистой, без раковин.

Готовые слитки подвергают обработке давлением - прокатке по следующей схеме:

1) прокатка на крупных обжимных дуо-станах (блюмингах);

2) прокатка блюмов на сортовых станах (через 15 - 19 калибров) требуемого диаметра;

3) резка прутков на определенные длины;

4) правка в холодном состоянии.

Рис. 5. Схема сифонной разливки стали в

изложницы:

1 Сталеразливочный ковш; 2 центровая;

3 Прибыльная надставка; 4 изложница;

5 Поддон; 6 сифонный кирпич; 7 стопор

Для повышения качества стали наиболее широко используют метод электрошлакового переплава (ЭШП) расходуемого электрода. В этом случае металл дополнительно очищают от вредных примесей, устраняют химическую неоднородность и повышают плотность.

П

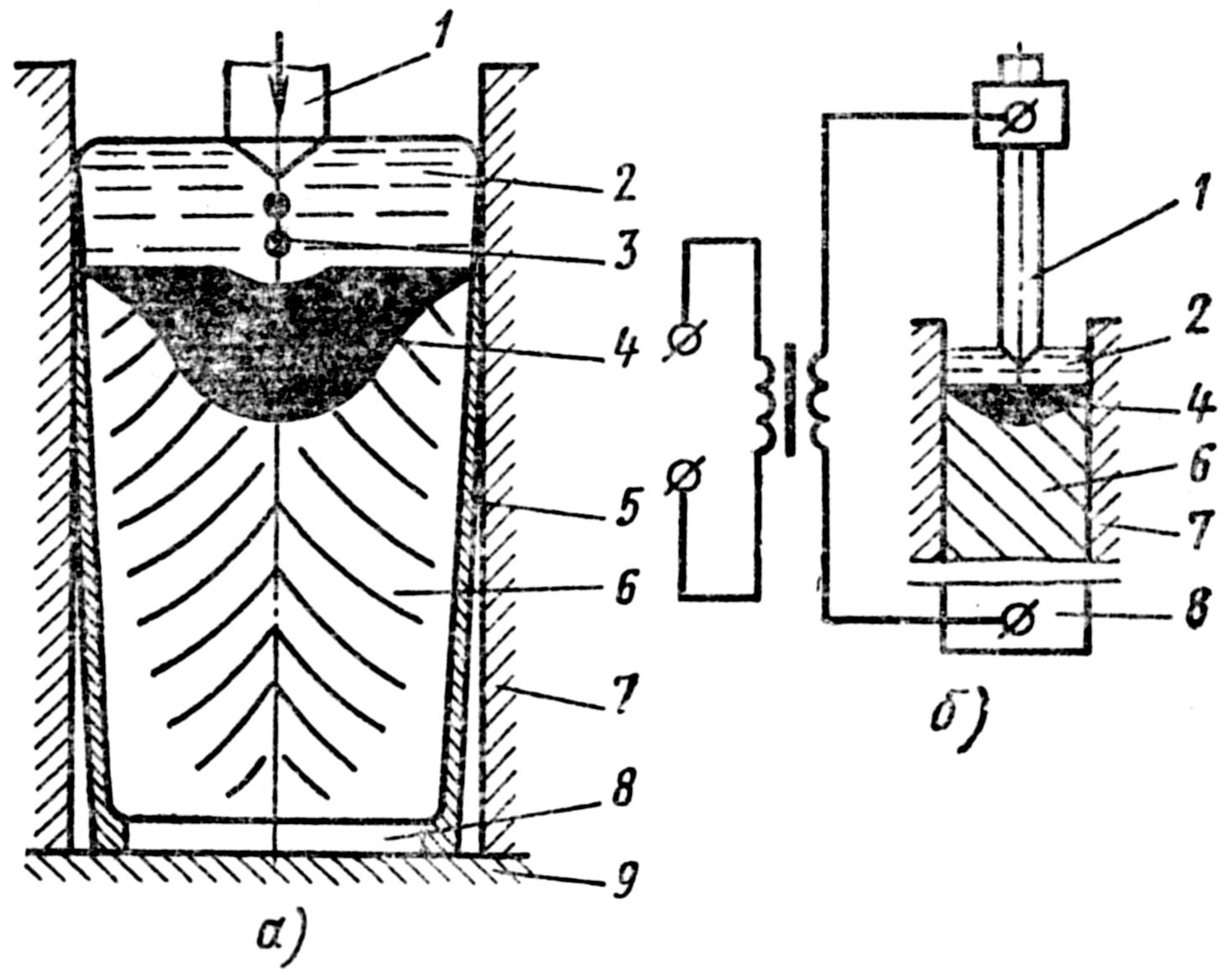

Рис. 6. Схема электрошлакового переплава расходуемого электрода:

а кристаллизатор; б включение установки; 1 — расходуемый электрод;

2 — шлаковая ванна; 3 — капли электродного металла; 4 — металлическая ванна; 5 — шлаковый гарниссаж; 6 — слиток; 7 — стенка кристаллизатора; 8 — затравка; 9 — поддон

Капли жидкого металла проходят через шлак, образуя под шлаковым слоем металлическую ванну. Перенос капель металла через шлак способствует их активному взаимодействию, удалению из металла серы, неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода. Металл под воздействием кристаллизатора постепенно формируется в слиток. После полного застывания слитка поддон опускается, и слиток извлекают из кристаллизатора. В результате ЭШП содержание кислорода в металле снижается в 1,5-2 раза, понижается концентрация серы и фосфора, в 2 - 3 раза уменьшается содержание неметаллических включений, которые становятся меньше и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, что придает высокие механические и эксплуатационные свойства переплавленным сталям.