- •1 Рабочая учебная программа

- •1.1 Сведения о преподавателе и контактная информация Им Владимир Алексеевич, к.Т.Н., доцент кафедры сапр

- •1.2 Трудоемкость дисциплины

- •1.3 Характеристика дисциплины

- •1.4 Цель дисциплины

- •1.5 Задачи дисциплины

- •1.6 Пререквизиты

- •1.7 Постреквизиты

- •1.8 Содержание дисциплины

- •1.9 Список основной литературы

- •1.10 Список дополнительной литературы

- •1.11 Критерии оценки знаний студентов

- •Политика и процедуры

- •2 График выполнения и сдачи заданий по дисциплине

- •3 Конспект лекций

- •Раздел 1 Основы проектирования деталей машин

- •Тема 1 Введение (0,25/0,25/0,25 часа)

- •Тема 2 Основы проектирования, конструирования и расчета деталей и узлов машин (0,5/-/- часа)

- •Раздел 2 Соединения деталей машин

- •Тема3 Соединения (0,5/0,25/0,25)

- •Тема 4 Резьбовые соединения (0,5/0,5/0,5 часа)

- •Тема 5 Шпоночные и шлицевые соединения. (0,5/-/- часа)

- •Тема 6 Сварные соединения. (0,5/0,5/0,5 часа)

- •Тема 7 Соединения деталей с натягом (0,25/-/- часа)

- •Тема 8 Заклепочные соединения. (0,5/-/- часа)

- •Тема 9 Клиновые и клеммовые соединения (0,5/-/- часа)

- •Раздел 3 Передачи

- •Тема 10 Механические передачи. (0,5/1/1 часа)

- •6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

- •Характер и причины отказов под действием контактных напряжений

- •Тема 11 Зубчатые передачи. (1/-/- час)

- •Тема 12 Червячные передачи. (1/-/- час)

- •Тема 13 Планетарные передачи (0,25/0,5/0,5 часа)

- •Тема14 Волновые передачи (0,25/0,5/0,5 часа)

- •Тема 15 Фрикционные передачи и вариаторы (0,25/0,5/0,5часа)

- •1. Понятие о фрикционных передачах

- •2. Расчет фрикционных передач

- •Тема 16 Ременные передачи. (1/-/- час)

- •Тема 17 Цепные передачи. (1/-/- час)

- •Раздел 4 Узлы и детали, обслуживающие вращательное движение

- •Тема 18 Валы и оси (1/-/- час)

- •Тема 19 Подшипники качения и скольжения (1/0,5/0,5 часа)

- •Тема 20 Муфты механических приводов. (0,5/-/- часа)

- •Тема 21 Пружины и другие упругие элементы (0,5/0,25/0,25 часа)

- •Тема 22 Корпусные детали (0,25/-/- часа)

- •Тема 23 Основы оценки работоспособности и надежности машин (0,5/0,25/0,25 часа)

- •Тема 24 Автоматизированное проектирование деталей машин (0,25/0,25/0,25)

- •Тема 25 Экономические основы проектирования машин и оборудования (0,5/0,5/0,5 часа)

- •Тема 26 Основы триботехники (0,5/0,25/0,25 часа)

- •Тема 27 Оформление конструкторской документации (0,5/-/- часа)

- •4 Методические указания для выполнения практических (семинарских) занятий

- •Тема 1 Кинематический и силовой расчет привода. (1/0,5/0,25 час)

- •Тема 2 Зубчатые передачи. (2/1/0,5 часа)

- •Тема 3 Червячные передачи. (2/1/0,5 часа)

- •Тема 4 Ременные передачи. (2/0,5/0,5 часа)

- •Тема 5 Цепные передачи. (2/0,5/0,5 часа)

- •Тема 6 Оси и валы. (2/0,5/0,5 часа)

- •Тема 7 Подшипники качения. (2/1/0,5 часа)

- •Тема 8 Шпоночные и шлицевые соединения. (1/0,5/0,5 часа)

- •Тема 9 Муфты механических приводов. (1/0,5/0,25 часа)

- •5 Тематический план самостоятельной работы студента с преподавателем

- •6 Материалы для контроля знаний студентов в период рубежного контроля и итоговой аттестации

- •6.1 Тематика письменных работ по дисциплине

- •6.2 Вопросы (тестовые задания) для самоконтроля

- •33 Способность детали сопротивляться разрушению или необратимому изменению формы, называется:

- •34 Способность детали сохранять первоначальную форму своей поверхности, сопротивляясь абразивному воздействию, называется:

- •35 Выберете верное определение понятия «надежности»:

- •125 Дайте характеристику подшипнику с номером 8310:

- •126 Дайте характеристику подшипнику с номером 6407:

- •127 Дайте характеристику подшипнику с номером 7508:

- •128 Дайте характеристику подшипнику с номером 1109:

Тема 27 Оформление конструкторской документации (0,5/-/- часа)

План лекции:

1. Понятие об Единой системе допусков и осадок (ЕСДП)

2. Понятия: номинальный размер, предельный размер, допуск, поле допуска, посадка, зазор, натяг.

3. Система вала, система отверстия. Образование посадок в этих системах

4. Понятия о допусках формы и расположения поверхностей и шероховатости поверхностей.

Единая система допусков и посадок – ЕСДП (ГОСТ 25346 – 82 и ГОСТ 25347 – 82) регламентирована стандартами СЭВ и соответствует требованиям Международной организации по стандартизации – ИСО.

Основные термины и обозначения ЕСДП

Номинальным размером называют размер изделия, полученный по расчету или выбранный по конструктивным соображениям. Изготовленные изделия всегда имеют некоторые отклонения от номинальных размеров.

Для того чтобы изделие отвечало своему целевому назначению, его размеры должны выдерживаться между двумя допустимыми предельными размерами, разность которых образует допуск. Зону между наибольшим и наименьшим предельными размерами называют полем допуска.

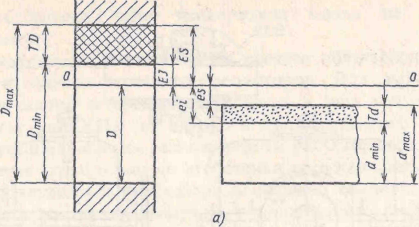

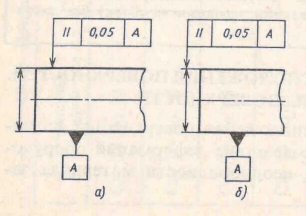

На рисунке 28.1 показа графический способ изображения допусков и отклонений (поле допуска отверстии – охватывающая деталь – заштриховано клеткой, а поле допуска вала – охватываемая деталь – заштриховано точками).

а)

б)

Рисунок 28.1 – Поля допусков отверстия и вала

На рисунке 28.1 приведены следующие обозначения:

Dmax – наибольший предельный размер отверстия;

Dmin – наименьший предельный размер отверстия;

TD – допуск отверстия

dmax – наибольший предельный размер вала;

dmin – наименьший предельный размер;

Td – допуск вала;

00 – нулевая линия, положение которой соответствует номинальному размеру;

ES – верхнее отклонение отверстия;

EI – нижнее отклонение отверстия;

es – верхнее отклонение вала;

ei – нижнее отклонение вала.

На рисунке 28.1, а) изображены отверстия и вал и их поля допусков; на рисунке 28.1, б) – только поля допусков (упрощенная схема).

Точность изготовления детали и соединения

К различным соединениям предъявляют неодинаковые требования в отношении точности. Поэтому система допусков содержит 19 квалитетов: 01, 0, 1, 2, 3, …,17, расположенных в порядке убывания точности. Характер соединения деталей называют посадкой. Характеризует посадку разность размеров деталей до сборки.

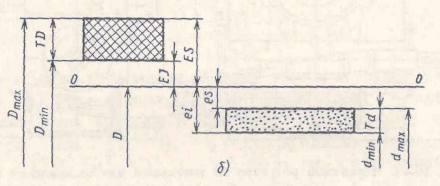

Посадки могут обеспечивать в соединении зазор S или натяг N. Переходные посадки могут иметь или зазор, или натяг; они характеризуются наибольшим зазором Smax и наибольшим натягом Nmax.

Разнообразные посадки удобно получать, изменяя положение поля допуска или вала, или отверстия, оставляя для всех посадок поле допуска одной детали неизменным (рисунок 28.2)

Рисунок 28.2 – Поля допусков

Система отверстия и система вала. Допуски и посадки

Деталь, у которой положение поля допуска остается без изменений и не зависит от вида посадки, называют основной деталью системы. Если этой деталью является отверстие, то соединение выполнено в системе отверстия (рисунок 28.2, а); если основной деталью является вал – в системе вала (рисунок 28.2, б). У основного отверстия нижнее отклонение EI=0. Поле допуска направлено в сторону увеличения номинального размера. У основного вала верхнее отклонение es=0. Поле допуска направлено в сторону уменьшения номинального размера.

Основные отклонения обозначают буквами латинского алфавита: для отверстий прописными А, В, С и т.д.; для валов строчными a, b, с и т.д. Преимущественно назначают посадки в системе отверстия с основным отверстием Н, у которого EI=0.

Для посадок с зазором рекомендуют применять неосновные валы f, g, h; для переходных посадок – js, k, m, n; для посадок с натягом – p, r, s.

Посадки

обозначают комбинациями условных

обозначений полей допусков. Например,

Ø![]() означает соединение двух деталей с

номинальным диаметром 35 мм, обработанных

по полям допусков Н7

и f7,

в системе отверстия. Цифры означают

номер квалитета. Та же посадка в системе

вала будет иметь обозначение Ø

означает соединение двух деталей с

номинальным диаметром 35 мм, обработанных

по полям допусков Н7

и f7,

в системе отверстия. Цифры означают

номер квалитета. Та же посадка в системе

вала будет иметь обозначение Ø![]() .

.

При назначении посадок следует пользоваться следующими рекомендациями: при неодинаковых допусках отверстия и вала больший допуск должен быть у отверстия; допуски отверстия и вала могут отличаться не более чем на два квалитета.

Допуски формы и расположения поверхностей

Погрешность формы и расположения поверхностей возникают при обработке деталей вследствие деформаций оборудования, инструмента и деталей, неоднородности материала заготовки и других причин.

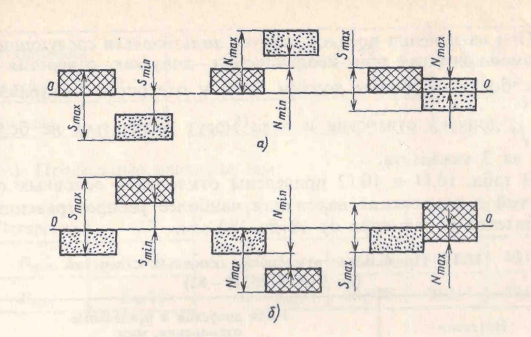

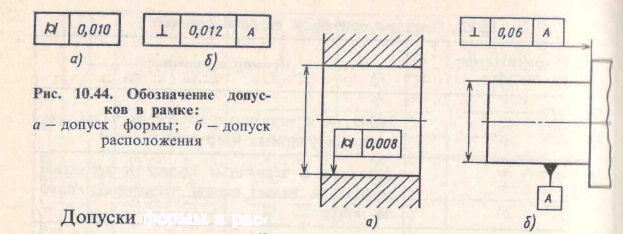

Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями в соответствии с ГОСТ 2.308 – 79. Эти обозначения состоят из графического символа, обозначающего вид допуска, числового значения допуска в миллиметрах и буквенного обозначения базы или поверхности, с которой связан допуск расположения. На чертежах условное обозначение указывают в прямоугольных рамках. На рисунке 28.3,а) условно изображен допуск цилиндричности формы 0,010 мм, а на рисунке 28.3,б) – допуск перпендикулярности поверхности 0,012 мм относительно базы А.

Рисунок 28.3 – Обозначение допусков в рамке

С элементом, к которому относится допуск, рамку соединяют сплошной тонкой линией, оканчивающейся стрелкой; эту линию называют соединительной линией (рисунок 28.4)

Рисунок 28.4 – Соединение рамки с поверхностью

Базы обозначают зачерненным равносторонним треугольником, высота которого равна высоте размерных чисел. Если базой является поверхность, то основание треугольника располагают на контурной линии или на ее продолжении, а соединительная линия не должна быть продолжением размерной линией. Если базой является ось или плоскость симметрии, то, наоборот, соединительная линия должна быть продолжением размерной (рисунок 28.5).

а) – допуск по отношению к поверхности; б) – допуск по отношению к оси симметрии

Рисунок 28.5 – Обозначение допуска

Контрольные задания для СРС (темы 1,2) [1, 2, 3]

1. Задачи курса «Основы конструирования и детали машин».

2. Дать определения понятиям: деталь, звено, сборочная единица, узел.

3. Стадии проектирования машин.

4. Дать определения понятиям: машина, механизм, агрегат, автомат, робот, аппарат.

5. Дать определения понятиям: изобретение, эскизирование, компоновка, пояснительная записка, спецификация.

6. В чем заключается проектировочный и проверочный расчеты.

7. Комплексная модель качества.

Контрольные задания для СРС (темы 3,4) [1, 2, 3, 6, 15]

1. Принцип конструкции резьбовых соединений и области применения.

2. Понятие о винтовой линии.

3. Типы резьб.

4. Стопорение резьбовых соединений.

5. Механические свойства материалов резьбовых деталей.

6. Распределение нагрузки по виткам при затяжке резьбы.

Контрольные задания для СРС (тема 5) [1, 2, 3, 6, 15]

1. Принцип конструкции шпоночных соединений и области применения.

2. Особенности соединений с призматическими шпонками. Применение.

3. Особенности соединений с сегментными шпонками. Применение.

4. Материалы шпонок и выбор допускаемых напряжений.

5. Принцип конструкции шлицевых соединений и области применения.

6. Соединения с прямобочным профилем.

7. Соединения с эвольвентным профилем.

8. Раскрыть понятие центрирование шлицевого соединения. Виды центрирования.

Контрольные задания для СРС (тема 6) [1, 2, 3, 6, 15]

1. Различие между разъёмными и неразъёмными соединениями.

2. Применение сварных соединений, их достоинства и недостатки.

3. Основные группы сварных соединений.

4. Основные типы сварных швов.

5. Соединения электродуговой и газовой сваркой.

Контрольные задания для СРС (тема 7) [1, 2, 3, 6, 15]

1. Расчет соединения с натягом

2. Шероховатости поверхностей деталей соединения с натягом

3. Проверка прочности деталей соединения с натягом

Контрольные задания для СРС (тема 8) [1, 2, 3, 6, 15]

1. Достоинства и недостатки заклёпочных соединений.

2. Типы заклепок. Конструкции швов.

3. Расчет заклепки на прочность.

4. Расчет деталей заклепочного соединения

5. Материалы заклепок и выбор допускаемых напряжений

Контрольные задания для СРС (тема 9) [1, 2, 3, 6, 15]

1. Расчет на прочность клинового соединения

2. Применение клиновых соединений

3. Расчет на прочность клеммового соединения

4. Применение клеммовых соединений

Контрольные задания для СРС (тема 10) [1, 2, 3]

1. Понятие о механических передачах.

2. Понятия о передачах с непосредственным контактом тел вращений и с гибкой связью.

3. Понятия о передачах зацеплением и трением.

4. Понятия об основных кинематических и силовых зависимостей.

5. Понятие о напряжениях.

6. Характер и причины отказов под действием контактных напряжений.

Контрольные задания для СРС (тема 11) [1, 2, 3]

1. Особенности геометрии цилиндрических зубчатых колес.

2. Особенности геометрии конических зубчатых колес.

3. Дать определение понятиям: усталостное выкрашивание, абразивный износ, заедание, излом зуба.

4. Отличия условий работы косозубой передачи.

5. Основные геометрические зависимости для цилиндрических и конических зубчатых передач.

6. Понятие об осевой, радиальной и окружной силах в цилиндрических и конических зубчатых передачах.

7. Понятия о расчетной нагрузке, контактной выносливости, прочности зубьев на изгиб.

Контрольные задания для СРС (тема 12) [1, 2, 3, 6]

1. Принцип конструкции червячной передачи, достоинства и недостатки червячных передач.

2. Виды червячных передач.

3. Геометрические параметры червячной пары.

4. Проверка тела червяка на жесткость

5. Материалы червяков и венцов червячных колес

6. Характер и причины отказов червячных передач

7. Тепловой расчет червячной передачи.

8. Скольжение в червячной передаче.

Контрольные задания для СРС (тема 13) [1, 2, 3, 6]

1. Типы планетарных передач

2. Передаточное отношение планетарных передач

3. КПД планетарных передач

4. Расчет планетарных передач

Контрольные задания для СРС (тема 14) [1, 2, 3, 6]

1. Типы волновых передач

2. Кинематика волновых передач

3. Расчет волновых передач

Контрольные задания для СРС (тема 15) [1, 2, 3, 6]

1. Регулируемые и нерегулируемые фрикционные передачи

2. Виды фрикционных вариаторов

3. Расчет фрикционных вариаторов

Контрольные задания для СРС (тема 16) [1, 2, 3, 6]

1. Формы поперечного сечения ремня.

2. Силы в передаче.

3. Напряжения в ремне.

4. Типы клиновых ремней. Достоинства, недостатки, применение.

5. Поликлиновые ремни. Достоинства, недостатки, применение.

6. Виды зубчатых ремней. Достоинства, недостатки, применение.

Контрольные задания для СРС (тема 17) [1, 2, 3, 6]

1. Особенности роликовых приводных цепей.

2. Особенности зубчатых приводных цепей.

3. Особенности работы цепных передач.

4. Конструкции звездочек. Материал деталей цепных передач.

5. Характер и причины отказов цепных передач.

Контрольные задания для СРС (тема 18) [1, 2, 3, 6]

1. Дать определение понятиям: ось, вал.

2. Формы валов и осей.

3. Дать определения понятиям: шейка, буртик, фаска, галтель, цапфа.

4. Материалы валов и осей.

5. Прочность и жесткость валов и осей.

Контрольные задания для СРС (тема 19) [1, 2, 3, 6, 15]

1. Принцип конструкции и признаки классификации подшипников качения.

2. Материалы деталей подшипников качения.

3. Назначение основных деталей подшипников качения.

4. Назначение типов подшипников качения в зависимости от действующих в опорах нагрузок.

5. Виды нагружения колец подшипников качения.

6. Характер и причины отказов подшипников качения.

7. Долговечность и грузоподъёмность подшипника.

8. Монтаж и демонтаж подшипников качения.

9. Виды смазок, используемых для подшипников качения

10. Применение уплотнений в подшипниковых узлах и типы уплотнений.

11. Область применения подшипников скольжения.

12. Материалы вкладышей подшипников скольжения.

13. Дать определение понятиям: жидкостное трение, полужидкостное трение.

14. Виды отказов подшипников скольжения.

Контрольные задания для СРС (тема 20) [1, 2, 3, 6, 15]

1. Главные признаки классификации муфт.

2. Принципы конструкции и работы упругих компенсирующих муфт.

3. Принципы конструкции и работы сцепных кулачковых муфт.

4. Принципы конструкции и работы сцепных фрикционных муфт.

5. Принципы конструкции и работы предохранительных муфт.

6. Принципы конструкции и работы центробежных муфт.

7. Принципы конструкции и работы обгонных муфт.

Контрольные задания для СРС (тема 21) [1, 2, 3, 6, 15]

1. Виды пружин и их применение

2. Материалы пружин

3. Расчет и конструирование витых цилиндрических пружин

4. Расчет и конструирование тарельчатых пружин

Контрольные задания для СРС (тема 22) [1, 2, 3, 6, 15]

1. Конструирование литых деталей

2. Конструирование и расчет сварочных корпусных деталей

Контрольные задания для СРС (тема 23) [1, 2, 3, 6, 15]

1. Дать определения понятиям: технологичность, экономичность, работоспособность, прочность, жесткость, износостойкость, теплостойкость, виброустойчивость, надежность.

2. Основные направления повышения прочности изделия.

3. Мероприятия по повышению жесткости.

4. Мероприятия по уменьшению изнашивания.

Контрольные задания для СРС (тема 24) [1, 2, 3, 6, 15]

1. Виды обеспечения САПР

2. Виды моделирования

3. Составляющие жизненного цикла сложных технических систем (СТС)

Контрольные задания для СРС (тема 25) [1, 2, 3, 6, 15]

1. Влияние долговечности на численность машинного парка

2. Эксплуатационные диаграммы машин

3. Влияние долговечности на объем продукции

Контрольные задания для СРС (тема 26) [1, 2, 3, 6, 15]

1. Понятия о «сухом трении», граничном трении, жидкостном трении

2. Безызносный режим работы

3. Понятие о специальной фрикционной смазке – трактанты

Контрольные задания для СРС (тема 27) [1, 2, 7, 9, 11]

1. Понятие об Единой системе конструкторской документации (ЕСКД)

2. Унификация, стандартизация

3. Точность изготовления деталей

4. Шероховатость поверхностей

5. Материалы, применяемые для изготовления деталей, их обозначения на чертежах

6. Указания по выбору материалов и методов их упрочнения