- •1 Рабочая учебная программа

- •1.1 Сведения о преподавателе и контактная информация Им Владимир Алексеевич, к.Т.Н., доцент кафедры сапр

- •1.2 Трудоемкость дисциплины

- •1.3 Характеристика дисциплины

- •1.4 Цель дисциплины

- •1.5 Задачи дисциплины

- •1.6 Пререквизиты

- •1.7 Постреквизиты

- •1.8 Содержание дисциплины

- •1.9 Список основной литературы

- •1.10 Список дополнительной литературы

- •1.11 Критерии оценки знаний студентов

- •Политика и процедуры

- •2 График выполнения и сдачи заданий по дисциплине

- •3 Конспект лекций

- •Раздел 1 Основы проектирования деталей машин

- •Тема 1 Введение (0,25/0,25/0,25 часа)

- •Тема 2 Основы проектирования, конструирования и расчета деталей и узлов машин (0,5/-/- часа)

- •Раздел 2 Соединения деталей машин

- •Тема3 Соединения (0,5/0,25/0,25)

- •Тема 4 Резьбовые соединения (0,5/0,5/0,5 часа)

- •Тема 5 Шпоночные и шлицевые соединения. (0,5/-/- часа)

- •Тема 6 Сварные соединения. (0,5/0,5/0,5 часа)

- •Тема 7 Соединения деталей с натягом (0,25/-/- часа)

- •Тема 8 Заклепочные соединения. (0,5/-/- часа)

- •Тема 9 Клиновые и клеммовые соединения (0,5/-/- часа)

- •Раздел 3 Передачи

- •Тема 10 Механические передачи. (0,5/1/1 часа)

- •6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

- •Характер и причины отказов под действием контактных напряжений

- •Тема 11 Зубчатые передачи. (1/-/- час)

- •Тема 12 Червячные передачи. (1/-/- час)

- •Тема 13 Планетарные передачи (0,25/0,5/0,5 часа)

- •Тема14 Волновые передачи (0,25/0,5/0,5 часа)

- •Тема 15 Фрикционные передачи и вариаторы (0,25/0,5/0,5часа)

- •1. Понятие о фрикционных передачах

- •2. Расчет фрикционных передач

- •Тема 16 Ременные передачи. (1/-/- час)

- •Тема 17 Цепные передачи. (1/-/- час)

- •Раздел 4 Узлы и детали, обслуживающие вращательное движение

- •Тема 18 Валы и оси (1/-/- час)

- •Тема 19 Подшипники качения и скольжения (1/0,5/0,5 часа)

- •Тема 20 Муфты механических приводов. (0,5/-/- часа)

- •Тема 21 Пружины и другие упругие элементы (0,5/0,25/0,25 часа)

- •Тема 22 Корпусные детали (0,25/-/- часа)

- •Тема 23 Основы оценки работоспособности и надежности машин (0,5/0,25/0,25 часа)

- •Тема 24 Автоматизированное проектирование деталей машин (0,25/0,25/0,25)

- •Тема 25 Экономические основы проектирования машин и оборудования (0,5/0,5/0,5 часа)

- •Тема 26 Основы триботехники (0,5/0,25/0,25 часа)

- •Тема 27 Оформление конструкторской документации (0,5/-/- часа)

- •4 Методические указания для выполнения практических (семинарских) занятий

- •Тема 1 Кинематический и силовой расчет привода. (1/0,5/0,25 час)

- •Тема 2 Зубчатые передачи. (2/1/0,5 часа)

- •Тема 3 Червячные передачи. (2/1/0,5 часа)

- •Тема 4 Ременные передачи. (2/0,5/0,5 часа)

- •Тема 5 Цепные передачи. (2/0,5/0,5 часа)

- •Тема 6 Оси и валы. (2/0,5/0,5 часа)

- •Тема 7 Подшипники качения. (2/1/0,5 часа)

- •Тема 8 Шпоночные и шлицевые соединения. (1/0,5/0,5 часа)

- •Тема 9 Муфты механических приводов. (1/0,5/0,25 часа)

- •5 Тематический план самостоятельной работы студента с преподавателем

- •6 Материалы для контроля знаний студентов в период рубежного контроля и итоговой аттестации

- •6.1 Тематика письменных работ по дисциплине

- •6.2 Вопросы (тестовые задания) для самоконтроля

- •33 Способность детали сопротивляться разрушению или необратимому изменению формы, называется:

- •34 Способность детали сохранять первоначальную форму своей поверхности, сопротивляясь абразивному воздействию, называется:

- •35 Выберете верное определение понятия «надежности»:

- •125 Дайте характеристику подшипнику с номером 8310:

- •126 Дайте характеристику подшипнику с номером 6407:

- •127 Дайте характеристику подшипнику с номером 7508:

- •128 Дайте характеристику подшипнику с номером 1109:

Тема 8 Заклепочные соединения. (0,5/-/- часа)

План лекции:

1. Общие сведения. Применение заклепочного соединения.

2. Расчет заклепочного соединения, нагруженного растягивающей силой и моментом в плоскости стыка

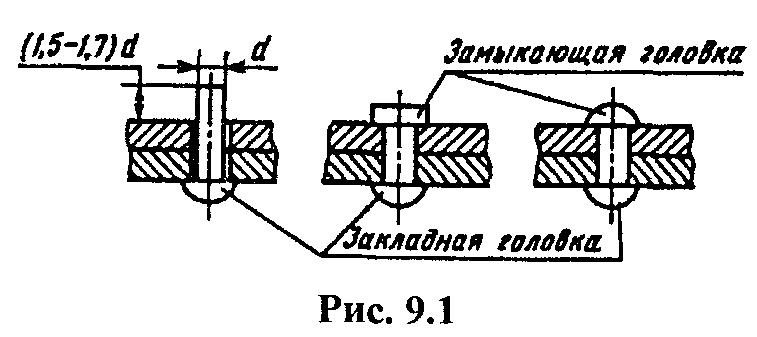

Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 15). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку. Закладную головку выполняют на заклепке заранее. Заклепочные соединения относят к неразъемным.

Рисунок 15 – Заклепочные соединения

Достоинства (в сравнении со сварными соединениями):

Стабильность качества соединения; возможность получения прочного плотного соединения.

Надежный и простой визуальный контроль качества.

Возможность соединения деталей из несвариваемых материалов.

Возможность соединения деталей, нагрев которых недопустим из–за коробления или отпуска термообработанных деталей.

Надежная работа при ударных и вибрационных нагрузках.

Недостатки:

Ослабление деталей отверстиями и в связи с этим повышенный расход металла.

Трудность автоматизации процесса склепывания.

Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или применения накладок.

Высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок.

В связи с развитием сварки заклепочные соединения в большинстве областей вытеснены сварными.

Применение:

в авиа- и судостроении – обивка фюзеляжа, корпуса;

в строительных сооружениях – мосты, фермы;

в общем машиностроении – крепление зубчатых венцов к дискам колес, лопаток в турбинах, фрикционных накладок, соединение элементов рам грузовых автомобилей и составных сепараторов подшипников качения.

Отверстие в листах получают:

продавливанием при толщинах до 25мм;

продавливанием с последующим развертыванием;

сверлением в ответственных соединениях.

Клепку (осаживание стержня) стальных заклепок при d ≤ 10мм, а также заклепок из алюминиевых сплавов, латуни и меди производят холодным способом, а стальных заклепок большего диаметра – горячим способом, с подогревом заклепки или ее конца до светло-красного каления (1000 ... 1100°С).

Клепку производят на клепальных машинах (прессах) или пневматическими молотками.

Основными для заклепочных соединений являются нагрузки в плоскости стыка, стремящиеся сдвинуть соединяемые детали одну относительно другой.

Тема 9 Клиновые и клеммовые соединения (0,5/-/- часа)

План лекции:

1. Общие сведения о клиновых соединениях

2. Достоинства клиновых соединений

3. Классификация клиновых соединений

4. Расчет на прочность клинового соединения

5. Общие сведения о клеммовых соединениях

6. Конструкции и применение клеммовых соединений

7. Расчет на прочность клеммового соединения

Клиновые соединения

Общие сведения о клиновых соединениях

Клиновым называют разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение стержня со втулкой, показанное на рисунке 20. Стержень имеет поперечный клиповый паз с углом, равным углу клина. Втулка имеет паз постоянного сечения. Соединение обычно затягивают, забивая клин или перемещая его посредством винта. Взаимное направление и фиксация стержня и втулки осуществляются по цилиндрической поверхности ж торцу (рисунок 20, а) или по конической поверхности (рисунок 20, б).

а) б)

а) – сопряжение по цилиндрической поверхности и торцу, б) – по конической поверхности

Рисунок 20 – Клиновое соединение

Достоинства клинового соединения:

а) быстрота сборки и разборки;

б) возможность создания больших сил затяжки и возможность восприятия больших нагрузок;

в) относительная простота конструкции.

По назначению клиновые соединения разделяют на:

а) силовые, предназначенные для прочного скрепления деталей,

б) установочные, предназначенные для установки и регулирования требуемого взаимного положения деталей. Наиболее характерными областями применения силовых клиновых соединений являются соединения тяг, поршневых штоков с крейцкопфами (ползунами), половинок маховиков, вала и ступицы (клиновыми шпонками), а также соединения в приспособлениях для обработки деталей на станках и в сборных литейных моделях. Типовыми примерами установочных клиновых устройств являются башмаки (рисунок 21) и клинья для выверки и установки машин. В курсе «ДМ и ОК» в основном рассматривают силовые клиновые соединения.

Рисунок 21 – Установочное клиновое устройство – башмак для выверки машин

Большинство силовых клиновых соединений выполняют с предварительным натягом: клином создается внутренняя сила, действующая и при отсутствии внешней нагрузки. Клиновые соединения, нагружаемые постоянными силами (весом) или плавно меняющимися односторонними нагрузками — преимущественно установочные клиновые соединения, — выполняют без предварительного натяга с силовым замыканием, т. е. замыканием внешней нагрузкой. В силовых клиновых соединениях клин работает на изгиб, а в установочных — преимущественно на сжатие.

Для соединения массивных деталей, например половинок маховиков, применяют специальные тяги с клиньями.

В клиновых соединениях применяют почти исключительно односкосные клинья, так как двухскосные сложнее в изготовлении и не имеют каких-либо преимуществ. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками (см. рисунок 20, а) Первые предпочтительнее, так как вызывают меньшую концентрацию напряжений в стержне, но сложнее в изготовлении. В силовых клиновых соединениях уклоны выбирают равными 1:100, 1:40, 1:30. Установочные клинья имеют уклоны 1:10, 1:6, 1:4.

Примерные соотношения размеров клиньев (рисунок 22) в соединении стержня диаметром d со втулкой: толщина клина (из условия равнопрочности стержня на растяжение и на смятие клином) b = (0,25÷0,3)d; высота сечения клина h≥2,5b.

В сдвоенных клиновых соединениях, например в соединениях стержней с помощью втулки и в соединениях половинок маховиков, один клин может быть заменен чекой, так как затяжка может быть осуществлена вторым клином. Чека в отличие от клина имеет параллельные рабочие стороны и выступы, препятствующие ее выпаданию. Толщина чеки b= (0,2÷0,25)d.

Клеммовые соединения

Конструкция и применение

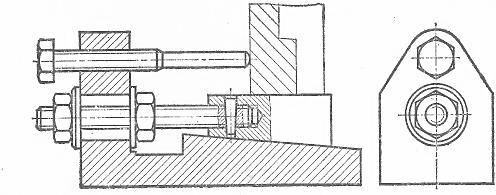

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. Один из примеров клеммового соединения (закрепление рычага на валу) изображен на рисунке 22.

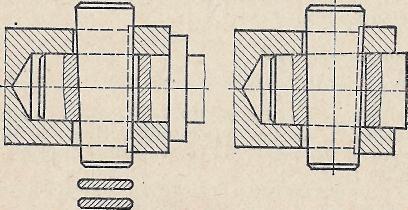

Рисунок 22 – Примеры кллеммового соединения

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь (рисунок 22, а); б) с разъемной ступицей (рисунок 22, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей.

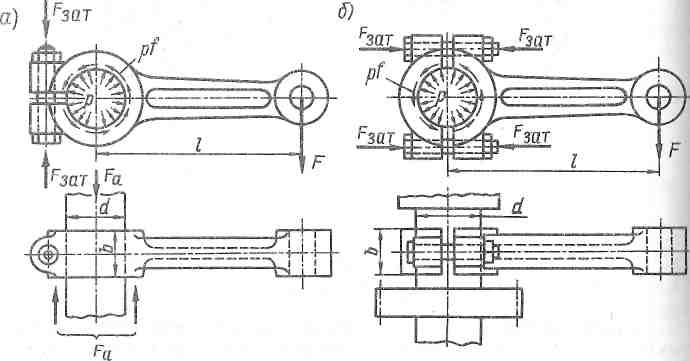

При

соединении деталей с помощью клемм

используют силы трения,

которые возникают от затяжки болтов.

Эти

силы трения позволяют

нагружать соединение как моментом (![]() ),

так и

осевой силой Fa.

Ранее

отмечалось, что передача нагрузки только

силами

трения недостаточно надежна. Поэтому

не рекомендуют применять

клеммовые соединения для передачи

больших нагрузок.

),

так и

осевой силой Fa.

Ранее

отмечалось, что передача нагрузки только

силами

трения недостаточно надежна. Поэтому

не рекомендуют применять

клеммовые соединения для передачи

больших нагрузок.

Достоинства клеммового соединения: простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Рекомендуемая литература

1. Гузенков П.Г. Детали машин. – М.: Высшая школа,1986.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001.

3. Иванов М.Н. Детали машин. – М.: Высшая школа, 1991.

4. Леликов О.П. Основы расчета и проектирования деталей и узлов машин. – М.: Машиностроение, 2004.

5. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989.