- •1 Рабочая учебная программа

- •1.1 Сведения о преподавателе и контактная информация Им Владимир Алексеевич, к.Т.Н., доцент кафедры сапр

- •1.2 Трудоемкость дисциплины

- •1.3 Характеристика дисциплины

- •1.4 Цель дисциплины

- •1.5 Задачи дисциплины

- •1.6 Пререквизиты

- •1.7 Постреквизиты

- •1.8 Содержание дисциплины

- •1.9 Список основной литературы

- •1.10 Список дополнительной литературы

- •1.11 Критерии оценки знаний студентов

- •Политика и процедуры

- •2 График выполнения и сдачи заданий по дисциплине

- •3 Конспект лекций

- •Раздел 1 Основы проектирования деталей машин

- •Тема 1 Введение (0,25/0,25/0,25 часа)

- •Тема 2 Основы проектирования, конструирования и расчета деталей и узлов машин (0,5/-/- часа)

- •Раздел 2 Соединения деталей машин

- •Тема3 Соединения (0,5/0,25/0,25)

- •Тема 4 Резьбовые соединения (0,5/0,5/0,5 часа)

- •Тема 5 Шпоночные и шлицевые соединения. (0,5/-/- часа)

- •Тема 6 Сварные соединения. (0,5/0,5/0,5 часа)

- •Тема 7 Соединения деталей с натягом (0,25/-/- часа)

- •Тема 8 Заклепочные соединения. (0,5/-/- часа)

- •Тема 9 Клиновые и клеммовые соединения (0,5/-/- часа)

- •Раздел 3 Передачи

- •Тема 10 Механические передачи. (0,5/1/1 часа)

- •6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

- •Характер и причины отказов под действием контактных напряжений

- •Тема 11 Зубчатые передачи. (1/-/- час)

- •Тема 12 Червячные передачи. (1/-/- час)

- •Тема 13 Планетарные передачи (0,25/0,5/0,5 часа)

- •Тема14 Волновые передачи (0,25/0,5/0,5 часа)

- •Тема 15 Фрикционные передачи и вариаторы (0,25/0,5/0,5часа)

- •1. Понятие о фрикционных передачах

- •2. Расчет фрикционных передач

- •Тема 16 Ременные передачи. (1/-/- час)

- •Тема 17 Цепные передачи. (1/-/- час)

- •Раздел 4 Узлы и детали, обслуживающие вращательное движение

- •Тема 18 Валы и оси (1/-/- час)

- •Тема 19 Подшипники качения и скольжения (1/0,5/0,5 часа)

- •Тема 20 Муфты механических приводов. (0,5/-/- часа)

- •Тема 21 Пружины и другие упругие элементы (0,5/0,25/0,25 часа)

- •Тема 22 Корпусные детали (0,25/-/- часа)

- •Тема 23 Основы оценки работоспособности и надежности машин (0,5/0,25/0,25 часа)

- •Тема 24 Автоматизированное проектирование деталей машин (0,25/0,25/0,25)

- •Тема 25 Экономические основы проектирования машин и оборудования (0,5/0,5/0,5 часа)

- •Тема 26 Основы триботехники (0,5/0,25/0,25 часа)

- •Тема 27 Оформление конструкторской документации (0,5/-/- часа)

- •4 Методические указания для выполнения практических (семинарских) занятий

- •Тема 1 Кинематический и силовой расчет привода. (1/0,5/0,25 час)

- •Тема 2 Зубчатые передачи. (2/1/0,5 часа)

- •Тема 3 Червячные передачи. (2/1/0,5 часа)

- •Тема 4 Ременные передачи. (2/0,5/0,5 часа)

- •Тема 5 Цепные передачи. (2/0,5/0,5 часа)

- •Тема 6 Оси и валы. (2/0,5/0,5 часа)

- •Тема 7 Подшипники качения. (2/1/0,5 часа)

- •Тема 8 Шпоночные и шлицевые соединения. (1/0,5/0,5 часа)

- •Тема 9 Муфты механических приводов. (1/0,5/0,25 часа)

- •5 Тематический план самостоятельной работы студента с преподавателем

- •6 Материалы для контроля знаний студентов в период рубежного контроля и итоговой аттестации

- •6.1 Тематика письменных работ по дисциплине

- •6.2 Вопросы (тестовые задания) для самоконтроля

- •33 Способность детали сопротивляться разрушению или необратимому изменению формы, называется:

- •34 Способность детали сохранять первоначальную форму своей поверхности, сопротивляясь абразивному воздействию, называется:

- •35 Выберете верное определение понятия «надежности»:

- •125 Дайте характеристику подшипнику с номером 8310:

- •126 Дайте характеристику подшипнику с номером 6407:

- •127 Дайте характеристику подшипнику с номером 7508:

- •128 Дайте характеристику подшипнику с номером 1109:

Тема 7 Соединения деталей с натягом (0,25/-/- часа)

План лекции:

1. Общие сведения

2. Достоинства и недостатки соединений с натягом

3. Область применения

4. Сборка соединения

Соединения с натягом широко применяют на практике для передачи вращающего момента, осевой силы, изгибающего момента.

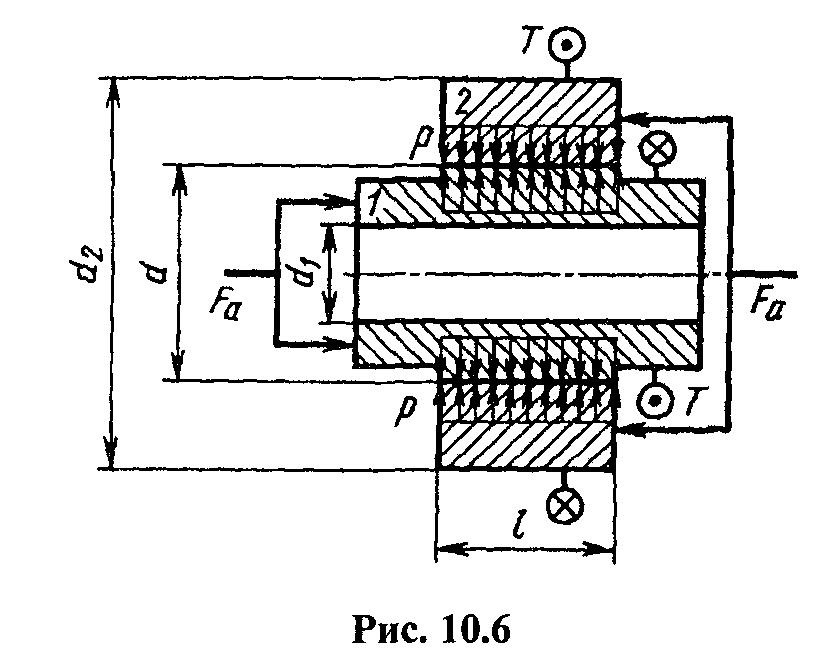

Преимущественное распространение имеют соединения по цилиндрическим поверхностям. Сущность соединения заключается в том, что вал соединяют с втулкой, диаметр отверстия в которой несколько меньше диаметра вала. В месте соединения детали упруго деформируются и на поверхности контакта возникают нормально направленные напряжения р, которые вызывают появление на поверхности соединения сил трения, способных воспринимать внешние осевые и окружные силы (рисунок 14).

Рисунок 14 – Соединение деталей с натягом

Упрощенный расчет соединений с натягом основан на предположении, что контактные давления р распределены равномерно по поверхности контакта.

Достоинства соединений с натягом:

Простота конструкции и технологичность поверхности тел вращения могут быть легко получены при обработке.

Соединение беззазорное, поэтому обеспечивает точное центрирование соединяемых деталей и может воспринимать динамические и реверсивные нагрузки.

Высокая нагрузочная способность.

Возможность соединения деталей из разнородных материалов.

Недостатки:

Сложность сборки и особенно разборки.

Рассеяние нагрузочной способности в связи с нестабильностью коэффициента сцепления (трения) и отклонениями действительных сопрягаемых размеров в пределах допусков.

Значительная концентрация напряжений на валах.

Уменьшение нагрузочной способности соединения с течением времени вследствие снижения натяга от обмятий, истирания и контактной коррозии при микропроскальзываниях поверхностных слоев вала и втулки, вызываемых, в свою очередь, изгибом вала.

Соединения с натягом применяют для соединения с валом зубчатых и червячных колес, шкивов, звездочек, внутренних колец подшипников качeния, роторов электродвигателей, для соединения с диском венцов зубчатых и червячных колес и т.д. Их используют при изготовлении составных коленчатых валов, звеньев приводных цепей, для соединения железнодорожного колеса с осью, бандажом.

Соединения деталей с натягом относят к неразъемным соединениям условно, так как они допускают ограниченное число разборок и новых сборок.

Цилиндрические соединения по способу сборки разделяют на собираемые запрессовкой и температурным деформированием.

Запрессовку деталей выполняют на гидравлических, винтовых или рычажных прессах. Для предупреждения задиров и уменьшения сил запрессовки сопрягаемые поверхности смазывают маслом. Скорость запрессовки не более 5 мм/с.

Сборку температурным деформированием выполняют с предварительным нагревом охватывающей (втулки) или с охлаждением охватываемой детали (вала). Температура нагрева должна быть ниже температуры низкого отпуска, чтобы не происходило структурных изменений в металле. Для охлаждения вала используют углекислоту или жидкий воздух.

В настоящее время получают все большее применение так называемые термомеханические соединения деталей, изготовленных из сплавов с памятью формы. Это свойство присуще, например, никель-титановым сплавам, испытывающим обратимое мартенситное превращение. Оно характеризует способность материала, деформированного в мартенситном состоянии (при низкой температуре), восстанавливать свою форму (прежние размеры) в процессе последующего нагрева и перехода в аустенитное состояние.

Для создания термомеханического соединения изготовляют, например, втулку из сплава с памятью формы. Охлаждают ее в жидком азоте (материал находится в мартенситном состоянии), дорном деформируют отверстие в радиальном направлении до образования технологического зазора при последующей установке втулки на сопряженный вал. Выполняют монтаж при нормальной температуре окружающей среды. Последующий нагрев втулки теплотой окружающей среды приводит к восстановлению прежних размеров отверстия вследствие перехода материала в аустенитное состояние и созданию тем самым натяга в соединении.

Такие соединения широко применяют в авиационной и космической технике.

Охватываемой детали (валу) присваивают индекс 1; охватывающей (втулке) - индекс 2. Под втулкой понимают любую деталь, устанавливаемую на вал: ступицу зубчатого или червячного колеса, шкива, звездочки, внутреннее кольцо подшипника и др.

Условия работоспособности соединения с натягом:

отсутствие относительного сдвига деталей при действии осевой силы Fa;

отсутствие относительного поворота деталей при действии вращающего момента Т.