- •Контроль качества жидкого металла

- •Плавильный агрегат

- •Разливка стали

- •3. Непрерывная разливка стали

- •Контроль формовочных материалов и смесей. Определение глинистой составляющей в песках. Контроль зернового состава песка.

- •Структура отливок

- •Контроль качества отливок. Контроль состояния поверхности, внешнего вида отливок. Контроль химического состава отливок.

3. Непрерывная разливка стали

Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна - кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой.

Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные.

В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб.

Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются:

в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке);

в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов);

в снижении химической неоднородности металла;

в уменьшении затрат ручного труда;

в улучшении условий труда при разливке;

в возможности автоматизации процесса разливки.

Контроль формовочных материалов и смесей. Определение глинистой составляющей в песках. Контроль зернового состава песка.

Для обеспечения качества формовочных и стержневых смесей исходные формовочные материалы подвергаютвходному контролю. При этом определяют зерновой состав формовочных песков, модуль мелкости, содержание глинистой составляющей, влажность, огнеупорность. Входной контроль связующих материалов заключается в установлении соответствия их основных характеристик техническим условиям или ГОСТ.

Контроль формовочных смесей включает установление предела прочности при сжатии во влажном состоянии, влажности, газопроницаемости.

Контроль стержневых смесей, упрочняемых сушкой, включает определение предела прочности на сжатие во влажном состоянии, влажности, предела прочности на растяжение в сухом состоянии, газопроницаемости.

Химически твердеющие смеси, упрочняющиеся в оснастке, контролируют по пределу прочности при растяжении отвержденных образцов, живучести, пределу прочности при сжатии, газопроницаемости.

Пробы смеси должны иметь массу не менее 1 кг.

Определение глинистой составляющей в песках. Навеску песка 50 г, высушенную при 105—110°С, помещают в стеклянную банку объемом 1 л, наливают 475 см3 дистиллированной воды и 25 см3 1%-ного водного раствора едкого натра (NaOH). Банку устанавливают в прибор для взбалтывания модели 022.

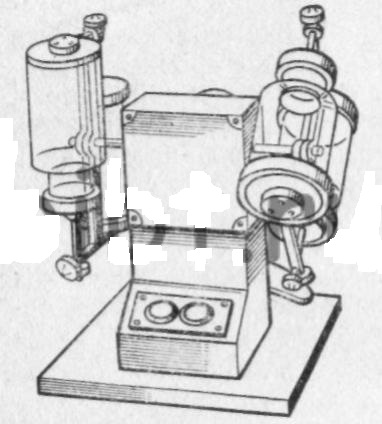

Прибор для взбалтывания модели 022

Длительность взбалтывания 1 ч, частота вращения вала прибора 60 об/мин. Затем банку снимают, доливают водой до уровня 150 мм от дна и Устанавливают на стол для отстаивания осадка. Через 10 мин. слой воды уровнем 125 мм с взвешенными в ней частицами глины удаляют сифоном. Снова доливают воду до прежнего уровня, снова взбалтывают, дают отстояться 10 мин, воду удаляют сифоном. Еще раз доливают воду до уровня 150 мм, взбалтывают, дают отстояться 5 мин, удаляют сифоном воду с взвесью. Эту операцию повторяют до тех пор, пока вода в банке не станет прозрачной. Оставшийся в банке песок фильтруют; полученный на фильтре песок сушат при 105—110°С, затем взвешивают с погрешностью до 0,01 г. Разница в массах песка и первоначальной навески 50 г показывает количество глины в песке.

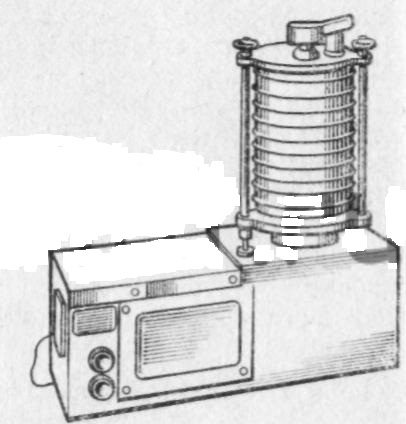

Прибор модели 029 для контроля зернового состава песков

Для этой цели используют метод ситового анализа. В приборе имеется 11 сит диаметром 200 мм каждое, но с различными размерами ячеек. Под нижнее, самое мелкое, сито устанавливают так называемый тазик. Размеры стандартных сит приведены в табл. 13.

Сита для зернового анализа

№ сита |

Размеры сторон ячейки, мм |

№ сита |

Размеры сторон ячейки, мм |

№ сита |

Размеры сторон ячейки, мм |

2,5 |

2,50 |

04 |

0,400 |

01 |

0,100 |

1,6 |

1,60 |

0315 |

0,315 |

0063 |

0,063 |

1 |

1,00 |

02 |

0,200 |

005 |

0,050 |

063 |

0,630 |

016 |

0,160 |

|

|

Навеску песка помещают на верхнее, самое крупное, сито № 2,5 и закрывают его крышкой. Прибор сообщает стопке сит 300 колебаний в минуту в горизонтальной плоскости. Сверху при помощи рычага производится встряхивание стопки сит с частотой 180 ударов в минуту. Реле времени через заданное время (15 мин) отключает прибор. После окончания рассева песка сита снимают с прибора. Взвешивают песок, оставшийся на каждом сите.

Имея результаты взвешивания песка на каждом сите, рассчитывают процентное содержание песка разных размеров.

Например, на сите № 02 оказалось 25 г песка, что составляет 50% от навески 50 г; на сите №063 оказалось 1,2 г песка, что составляет 2,4% от навески 50 г, и т. д. Таким образом, сумма остатков песка на всех ситах вместе с остатком на тазике и глиной должна составлять 100%.