3. Непрерывная разливка стали

Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна - кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой.

Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные.

В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб.

Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются:

в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке);

в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов);

в снижении химической неоднородности металла;

в уменьшении затрат ручного труда;

в улучшении условий труда при разливке;

в возможности автоматизации процесса разливки.

Контроль формовочных материалов и смесей

Определение содержания глины в формовочных песках. Для изготовления смеси с определенными свойствами нужно знать количественное содержание глины в песке. Глиносодержание устанавливают, отделяя глинистые вещества от песка, для чего 50 г сухого песка насыпают в литровую бутыль, в нее наливают 0,5 л воды.

После взбалтывания содержимого бутыли на специальном приборе жидкости дают некоторое время отстояться, а затем мутную воду, содержащую глинистые вещества, сливают через сифонную (изогнутую) трубку. Оставшийся в бутыли песок высушивают и взвешивают. Разница масс глинистого песка и отмытого, умноженная на два, указывает на процентное содержание глинистой составляющей в песке.

Определение зернового состава песка. Навеску испытуемого песка просеивают через специальный набор сит. Сита устанавливают последовательно друг на друге в зависимости от размеров ячейки сита. Самое крупное сито с размером ячейки 2,5 мм устанавливают сверху, самое мелкое с размером ячейки 0,05 мм — снизу, а под ним помещают тазик для улавливания более мелких частиц. Номера сит и размеры их ячеек проводятся в табл. 20 (ГОСТ 2138—74).

Структура отливок

Структура отливок, получаемых в раекаленных, особенно с огнеупорным наполнителем, формах, характеризуется обычно четкой первичной структурой. Так как условия охлаждения металла этих отливок менее благоприятны по сравнению с металлом отливок, изготовляемых в песчано-глинистых формах, то получение мелкозернистой структуры затруднительно. Величина кристаллов в соответствии с закономерностями кристаллизации зависит прежде всего от скорости охлаждения и от кристаллизационной способности сплава. Чем быстрее отвод теплоты, тем больше количество одновременно растущих кристаллических зерен.

Малая теплопроводность керамической формы, нагретой до температуры 900—1000 °С, приводит к тому, что структура медленно охлаждаемого сплава будет относительно грубозернистой.

Применяемые особые способы охлаждения отливок после их затвердевания и выделяющиеся в этот период очень мелкие структурные составляющие не изменяют существенно структуру сплава. Механические свойства стали прежде всего зависят от зернистости структуры и ее гомогенности. Литую структуру и механические свойства литых материалов ухудшают микрораковины, сетки карбидов, дендриты, усадочные раковины, поверхностные пороки и обезуглероживание поверхности.

Для получения более высоких механических свойств литых материалов, заливаемых в раскаленные керамические формы, применяют оболочковые формы, заливаемые без опорного наполнителя, т. е. без засыпки. Это приводит к частичному увеличению скорости охлаждения. Оболочки, залитые металлом, охлаждают в специальном туннеле или переставляют с отжигательных тележек на холодный песчаный плац.

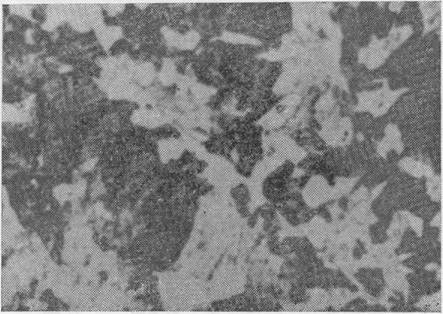

Рис. Структура углеродистой стали после нормализации

Керамические оболочковые формы следует изготовлять из огнеупорных материалов с низким коэффициентом теплового расширения, у которых не происходит объемных изменений, связанных с аллотропическими превращениями при температурах обжига. Такие формы можно заливать жидким металлом без их подогрева. Мелкозернистую первичную структуру получают повышением кристаллизационной способности сплава. Для этого в сплав вводят элементы, которые образуют центры кристаллизации, или эти элементы вводят в материал формы и они переходят в металл при их заливке. В обоих случаях в металл попадает большое количество мелких частиц, не растворяющихся при данной температуре сплавов. Такими элементами являются главным образом титан, ванадий, молибден и др. Хороших результатов при измельчении структуры литых аустенитных жаропрочных сплавов типа Nimonic достигают присадкой окислов кобальта в первый слой суспензии при ее нанесении на модельный блок. Другим способом измельчения зерна является применение вибрации при затвердевании отливок.

Все способы измельчения зерна следует применять осторожно, так как можно снизить жидкотекучесть сплава, и, следовательно, отливки будут со спаями или с пористостью.

Грубое первичное зерно, которое нельзя устранить никакой дополнительной термообработкой, влияет на вторичную структуру, которую имеет отливка после термообработки. Такая «наследственность» является причиной ухудшения механических свойств.

Мелкозернистая структура снижает также появление трещин, вызванных появлением напряжений, и улучшает стабильность размеров отливок.

Малая скорость охлаждения должна бы иметь благоприятное влияние на химическую гомогенность структуры, хотя и очень незаметное. При селективном (выборочном) затвердевании структура частично гетерогенна, что подтверждается дендритообразным строением металла в литом состоянии и после термической обработки. Химическая гетерогенность отрицательно воздействует на термообработку сталей. В разных местах зерен концентрация углерода неодинакова, и вследствие этого они имеют разные критические температуры закалки. Гетерогенная структура ухудшает механические свойства стали, хотя и несколько улучшенные термообработкой.

Главные цели термообработки стальных отливок: 1) исправление грубой литой структуры, которая часто бывает видманштеттовой. Эта структура нежелательна, так как снижает эксплуатационные свойства стали; 2) уменьшение различия в химическом составе, вызванного дендритной и полосчатой ликвацией (при этом улучшается гомогенность материала во всех сечениях отливки); 3) устранение внутренних напряжений; 4) получение необходимой структуры.