Контроль качества жидкого металла

Химический состав сплава проверяется систематически от каждой плавки. Пробу, обычно прямоугольный брусок, специально залитую в чугунную форму, подвергают анализу аналитическим методом или методом спектрального анализа. Только после получения результатов химического анализа сплав можно передавать на дальнейшую обработку. Способы отбора проб, методы анализа, компоненты и примеси, определяемые при контроле химического состава, устанавливаются соответствующими ГОСТами, ТУ или заводскими нормалями.

Температура расплавленного металла измеряется пирометрами: оптическими, радиационными и термоэлектрическими (термопарами). Оптические и радиационные пирометры применяют редко из-за больших погрешностей вследствие неоднородности свечения (яркости) поверхности струи большинства медных сплавов, в особенности содержащих цинк.

Наиболее надежные результаты показывают термоэлектрические пирометры погружения, которые в основном и применяют для замера температуры сплавов тяжелых цветных металлов. При работе с термоэлектрическим пирометром необходимо следить, чтобы не было сильного нагрева холодного спая, так как в этом случае показания температуры будут ниже действительной. Наиболее стабильной величиной э. д. с. обладают хромель-алюмелевые и платина-платинородиевые термоэлементы. Рабочий конец термопары, погружаемой в расплавленный металл, обычно защищен от воздействия металла и шлака наконечником из кварцевой трубки или значительно реже из стального жаропрочного колпачка.

Конструкции рабочего конца термопар для измерения температуры медных и никелевых сплавов приведены на рис. 46. Кварцевую трубку 1, надетую на рабочий конец термопары, скрепляют с остальной ее частью при помощи обмотки из асбестового шнура 2, покрытой огнеупорной обмазкой 3 (жидкое стекло и др.), или блок-гайки 4 из графита или стали.

еред погружением в металл кварцевая трубка окрашивается тонким слоем графитовой краски или другим покрытием. Более высокой стойкостью, чем кварцевые трубки (8—10, 10—15 погружений), обладают защитные наконечники из боридов циркония, хрома, молибдена, нитридов кремния и титана, карбида титана, а также из керметов и молибдена. Стойкость защитных чехлов из этих материалов 100—500 погружений, продолжительность прогрева 12—15 сек, из молибдена 8—9 сек.

Жидкотекучесть сплавов определяют с помощью технологических проб. Спиральная проба (рис. 47), как и другие технологические пробы, дает сравнительные результаты жидкотекучести металлов при прочих постоянных условиях. При заливке пробы необходимо особенно тщательно соблюдать постоянство всех параметров: свойства и степень уплотнения формовочной смеси, температуру перегрева металла, напор металла и др. Только в этом случае полученные результаты будут сравнимы. Жидкотекучесть определяют по длине залитой спирали.

Газонасыщенность. Степень газонасыщенности расплавленного металла определяют различными технологическими пробами.

Вакуумпроба. От плавки в маленький тигелек берут (зачерпывают) пробу расплавленного металла. Тигелек с металлом помещают в стальной цилиндр с герметически закрывающейся крышкой. Цилиндр подключают к вакуумнасосу и в нем создают разрежение 200—300 мм рт. ст. Под этим разрежением металл выдерживают до полного его затвердевания.

Затвердевшую пробу разрезают пополам вдоль (по высоте). Плоскость разреза обрабатывается острым резцом на токарном станке. По характеру распределения и размерам газовых раковин судят о степени газонасыщенности металла. Чем больше в металле было растворено газа, тем крупнее будут раковины в разрезе вакуумпробы. Еще до разреза можно судить о степени газонасыщенности металла по виду открытой поверхности вакуумпробы. Вогнутая поверхность характерна для малой степени газонасыщенности, а выпуклая для повышенной. Чем больше выпуклость открытой поверхности вакуумпробы, тем выше степень газонасыщенности металла.

Эту пробу применяют для качественной оценки степени газонасыщенности сплавов, не содержащих легкоиспаряющиеся компоненты (цинк) или содержащих компоненты, образующие прочные защитные окисные пленки (алюминий, кремний и др.).

Открытая графитовая форма. Расплавленный металл заливают в открытую графитовую формочку (рис. 48), в которой он и затвердевает под атмосферным давлением в виде лепешки. При остывании металла на его открытую поверхность через окисную пленку пробиваются пузырьки газа, выделившегося из раствора. Эти пузырьки на открытой поверхности пробы оставляют след и после полного ее затвердевания. При сильно газонасыщенном металле на поверхности пробы располагаются редкие, но крупные пузырьки; при несколько меньшей, но все же значительной газонасыщенности поверхность пробы будет шероховатой от большого количества мелких пузырьков, напоминающих булавочные уколы. При затвердевании металла, практически не содержащего растворенного газа, поверхность пробы будет чистой.

Присутствие в сплаве цинка сильно искажает вид открытой поверхности пробы в результате выделения газа. По этой причине эта проба не может быть рекомендована для определения степени газонасыщенности оловянно-цинковых бронз и латуней.

Проба на рост металла (рис. 49). Пробу применяют для контроля степени газонасыщенности кремнистой латуни. Расплавленный металл заливают в хорошо прокаленную форму при 980—1000є С. О степени газонасыщенности судят по наличию вздутия, выпотов на открытой поверхности пробы при охлаждении металла.

Газонасыщенность медных и никелевых сплавов количественно оценивают на установках газового анализа, работающих по принципу удаления (экстрагирования) газов из образцов при их нагреве или расплавлении в вакууме (1*10-2/ 1*10-4 am), с последующим определением объема и состава выделившихся газов.

Плавильный агрегат

Основным плавильным агрегатом для плавки чугуна и получения из него фасонных отливок является вагранка. В ней в качестве шихты применяют доменный чушковый чугун, чугунный машинный лом, стальные отходы и ферросплавы. В этом случае для плавки служит кокс или природный газ. Вагранки отличаются от других печей более высоким коэффициентом полезного действия, большой производительностью, простотой конструкции.

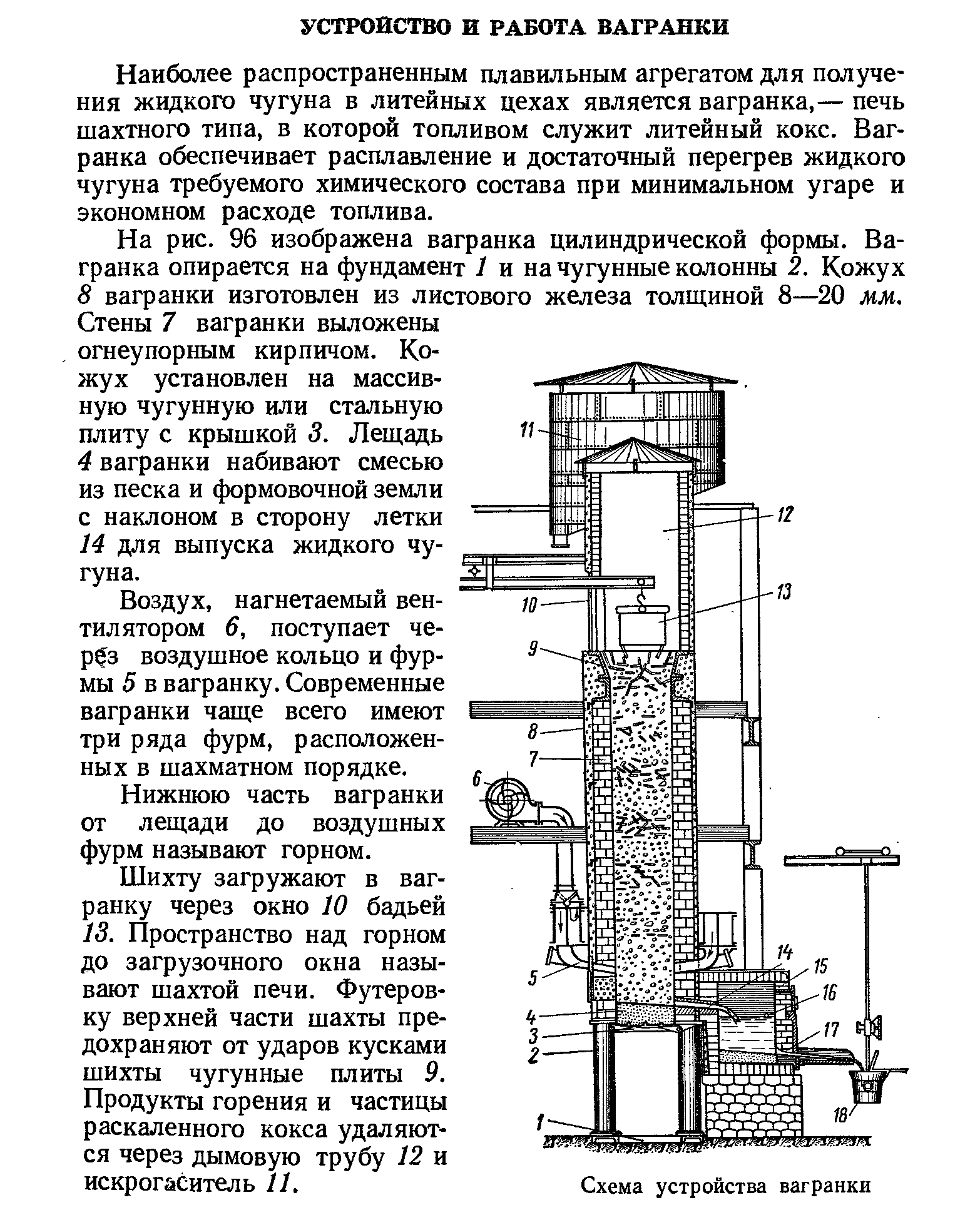

Наиболее распространенным плавильным агрегатом для получения жидкого чугуна в литейных цехах является вагранка - печь шахтного типа, в которой топливом служит литейный кокс. Вагранка обеспечивает расплавление и достаточный перегрев жидкого чугуна требуемого химического состава при минимальном угаре и экономном расходе топлива.

Основным плавильным агрегатом чугунолитейных Цехов серого и ковкого чугуна является вагранка, имеющая технические, экономические и эксплуатационные преимущества перед другими плавильными печами. Нормы расстояний между вагранками приведены ниже.

Двухванььй плавильный агрегат выплавляет в год 1 - 1 2 млн. т стали.

Двухванькй плавильный агрегат выплавляет в год 1 - 1 2 млн. т стали.

Рассмотрим плавильные агрегаты, применяемые в литейных цехах для получения жидкого чугуна, цветных металлов и сплавов. Для выплавки стали в фасоннолитейных цехах применяют мартеновские печи, электрические дуговые печи и конверторы с боковым дутьем.

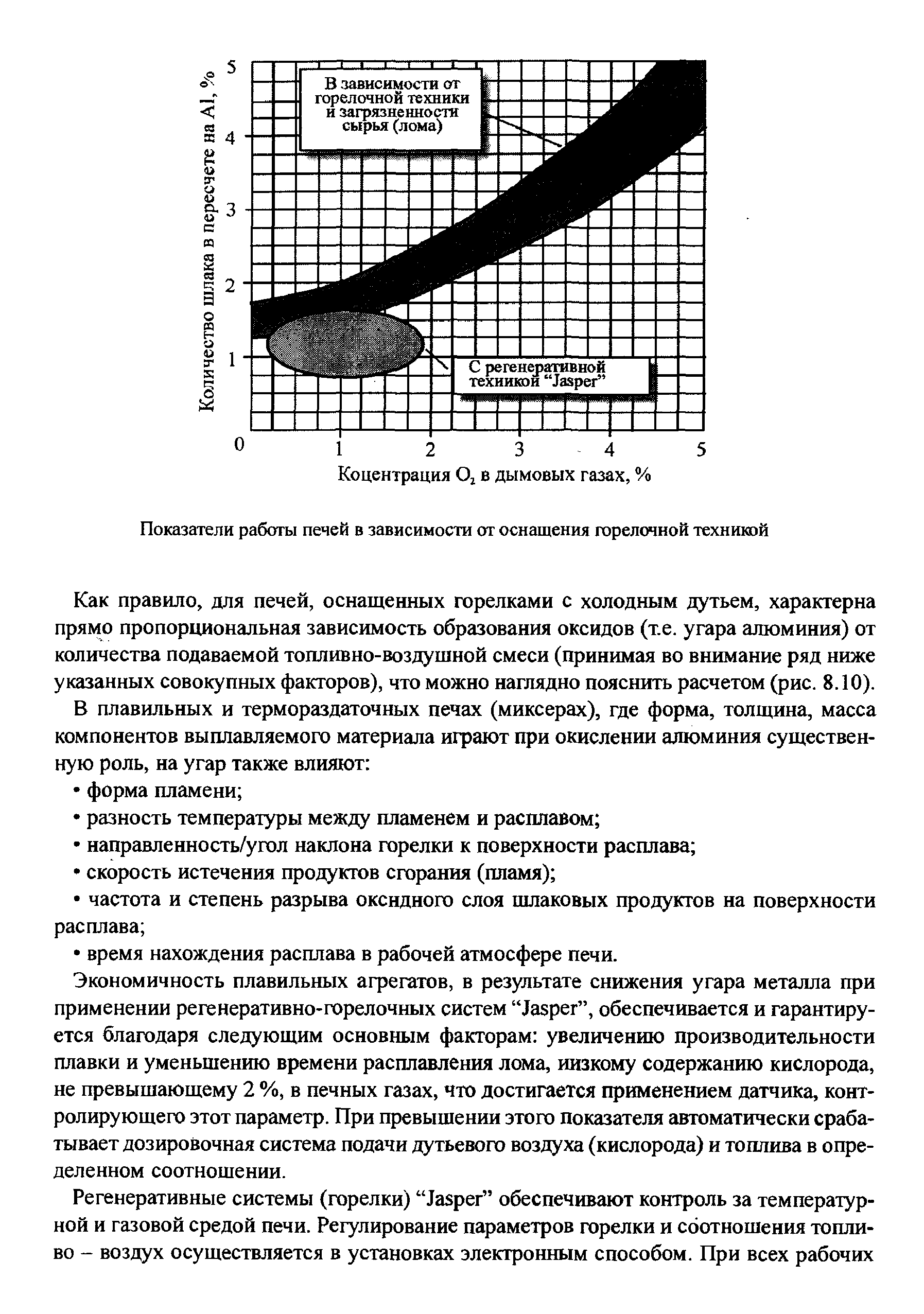

Экономичность плавильных агрегатов, в результате снижения угара металла при применении регенеративно-горелочных систем Jasper, обеспечивается и гарантируется благодаря следующим основным факторам: увеличению производительности плавки и уменьшению времени расплавления лома, низкому содержанию кислорода, не превышающему 2 %, в печных газах, что достигается применением датчика, контролирующего этот параметр. При превышении этого показателя автоматически срабатывает дозировочная система подачи дутьевого воздуха ( кислорода) и топлива в определенном соотношении.

Для плавильных агрегатов, находящихся в теплотехнической обстановке, часто в зоне теплотехнического риска по тепловому КПД, т.е. находящихся под угрозой теп-лообменного кризиса из-за сравнительно низких значений показателя интенсивности и плотности интенсивности теплообменных процессов ( см. кн. 1, гл. Высокие значения от факела к металлу достигаются при этом организацией настильных факелов или погруженных в барботирующую ванну факелов. Температурный потенциал при процессах плавления, как отмечалось, может увеличиваться путем нагрева окислителя и обогащения его кислородом.

Размеры плавильных агрегатов, их производительность соответствуют потребности литейного цеха в жидком металле. В литейных цехах для плавки стали применяют электрические дуговые печи, небольшие конверторы с боковым дутьем и мартеновские печи; для плавки чугуна - вагранки, электрические индукционные печи промышленной частоты; для плавки цветных сплавов - различные электрические и пламенные печи.

Количество плавильных агрегатов должно быть уточнено в зависимости от режимов плавки и заливки и от принятой к производству номенклатуры отливок.

Из первичного плавильного агрегата чугун в жидком состоянии заливается в канальную печь при помощи ковшей или через желоба с электромагнитными насосами. В канальной печи металл может быть дополнительно легирован; он усредняется по химическому составу, отстаивается от газов, шлака и неметаллических включений. При производстве ковкого чугуна количество углерода и кремния в исходном металле снижают добавкой стальных отходов. Конструктивно эти печи отличаются от тигельных тем, что индукторов может быть не один, а несколько, и выполнены они в виде отдельных отъемных устройств, что значительно облегчает обслуживание и ремонт печи.

В плавильных агрегатах для обогрева используются кокс, мазут, газ и электроэнергия.

Вагранка - наиболее распространенный плавильный агрегат в чугунолитейных цехах, отличающийся относительной простотой конструкции, высокой производительностью и экономичностью. Вагранки отапливают коксом, коксом и природным газом или только природным газом. Для интенсивного горения топлива и ускорения процессов плавки в вагранку подают воздух, предварительно подогретый до температуры 400 - 700 С и обогащенный кислородом ( до 20 %), что позволяет экономить кокс ( до 30 %) и получать расплавленный чугун с температурой 1500 С. Производительность вагранок достигает 25 - 50, а иногда и 100 т жидкого чугуна в час. По конструкции различают вагранки с копильниками и без копильников, футерованные, водоохлаждаемые и без водоохлаждения, с воздухонагревателями ( рис. 15.2) и без них, с очисткой отходящих газов и без очистки.