- •2. 3Авдання на практичну роботу (приклад)

- •3. Порядок проведення розрахунків

- •Індивідуальні завдання

- •2. 3Авдання на практичну роботу(приклад)

- •3. Порядок проведення розрахунків

- •4. Індивідуальні завдання

- •5. Методичні вказівки з виконання і оформлення роботи

- •6. Після виконання практичної роботи студент повинен знати:

- •2. З чого починають розрахунок параметрів режиму зварювання?

- •3. Як сила струму і напруга впливають на якість і формування шва?

- •Визначення схильності до утворення гарячих і холодних тріщин при зварюванні вуглецевих та низьколегованих сталей

Практичне заняття №

Тема: РОЗРАХУНКИ РЕЖИМІВ АВТОМАТИЧНОГО І НАПІВАВТОМАТИЧНОГО ЗВАРЮВАННЯ ПІД ШАРОМ ФЛЮСУ

Мета: Ознайомлення з методикою і послідовністю проведення розрахунку режимів автоматичного і напівавтоматичного зварювання під шаром флюсу.

Вхідний контроль

1. Назвіть основні та додаткові параметри режиму автоматичного і напівавтоматичного зварювання під шаром флюсу.

2. З чого починають розрахунок параметрів режиму зварювання?

3. Як сила струму і напруга впливають на якість і формування шва?

4. Як діаметр електродного дроту впливає на якість і формування шва?

5. Як марка флюсу впливає на якість і формування шва?

1. Основні відомості з теоретичної частини

Основними параметрами автоматичного зварювання сталі під шаром флюсу є: сила зварювального струму, напруга на дузі, швидкість переміщення дуги, діаметр та швидкість подачі зварювального дроту.

Параметри режиму зварювання вибирають виходячи із товщини зварювального металу та форми зварювального шва, яка визначається глибиною проплавлення і шириною шва.

Звичайно режим зварювання визначають в наступному порядку: в залежності від товщини зварювального металу вибирають діаметр електродного дроту, потім в залежності від діаметру дроту визначають силу зварювального струму, а потім швидкість подачі електродної дроту і швидкість зварювання.

Розрахунки режиму зварювання проводяться завжди для конкретного випадку, коли відомий тип зварного з'єднання, марка сталі, флюсу та інші дані про шов і технологічний процес.

Глибина провару при зварюванні стикового з'єднання знаходиться в прямій залежності від зварювального струму згідно рівняння:

h = kIзв,

де k - коефіцієнт пропорційності (мм/100 А), який залежить від роду струму та його полярності, діаметра електроду а також марки флюсу. Він коливається в межах від 1,0 до 2,0 (таблиця 2.1).

Таблиця 2.1. Залежність коефіцієнта пропорційності k від деяких параметрів режиму.

Марка флюсу |

Рід струму |

Діаметр електроду, мм |

Коефіцієнт k, мм/100 А |

|

Наплавки і стикове без розробки окрайок |

Таврове, встик з розробкою окрайок |

|||

АН-348А

|

Змінний |

5 2 |

1,1 1,0 |

1,5 2,0 |

Постійний зворотної полярності |

5 |

1,1 |

1,75 |

|

Постійний прямої полярності |

5 |

1,0 |

1,25 |

|

ОСЦ-45 |

Змінний |

5 |

1,15 |

1,55 |

Крім того глибина провару (см) може бути визначена за формулою:

h=0,0076

де

- погонна

енергія, Дж/см, яка може бути визначена

за рівнянням:

- погонна

енергія, Дж/см, яка може бути визначена

за рівнянням:

qn

= ;

;

Ψпр - коефіцієнт форми провару.

Зварювальний струм, що необхідний для одержання заданої глибини проплавлення основного металу, розраховується за формулою:

Iзв

=

Діаметр зварювального дроту визначається за формулою:

d=

де i - густина струму, приблизні значення якої приведені в таблиця 2.2.

Таблиця 2.2.

Діаметр електроду, мм |

5 |

4 |

3 |

2 |

1 |

Допустима щільність струму, А/мм2 |

30-50 |

35-60 |

45-90 |

65-200 |

90-400 |

Напругу на дузі приймаємо для стикових з'єднань в межах 32-40 В, для кутових 28-36 В. Більшому струму і діаметру електрода відповідає більша напруга на дузі.

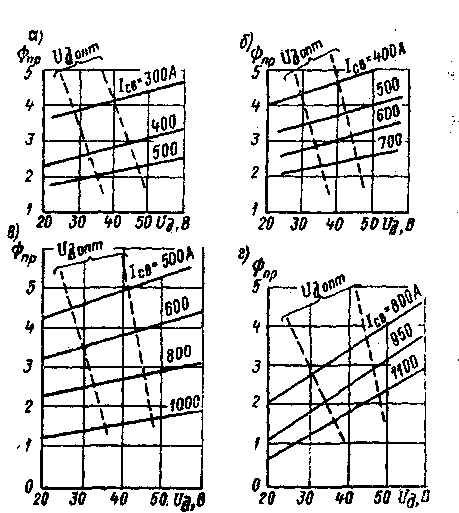

Рисунок 2.1. Значення ψпр в залежності від сили струму і напруги на дузі: а - при dел = 2 мм; б - при dел = 4 мм; в - при dел = 5 мм; г - при dел = 6 мм.

Визначивши зварювальний струм і напругу на дузі, визначаємо коефіцієнт форми провару по графікам його залежності від зварювального струму і напруги на дузі для зварювання на змінному струмі під флюсом ОСЦ - 45 (рисунок 2.1).

Визначаємо ширину шва, виходячи із значень глибини провару та коефіцієнта форми провару:

e = ψпрh.

Виходячи із оптимальних значень форми опуклості шва знаходимо висоту опуклості:

Ψв= ,

звідки

q=

,

звідки

q= ,

,

де ψв - коефіцієнт форми валика (опуклості), який приймається в межах від 5 до 8.

Визначаємо площу перерізу наплавленого металу за формулою:

Fн =F1+F2+F3+2F4.

Швидкість переміщення дуги (м/год) знаходимо з формули:

ν

п.д =

При зварюванні постійним струмом зворотної полярності коефіцієнт наплавки приймається:

αн =11,6 ± 0,4, г/А·год.

При зварюванні на постійному струмі прямої полярності та змінному струмі

αн = A+B Iзв /dел,

де А і В – коефіцієнти, значення яких для флюсу АН - 348 А вибираються з таблиці 2.3;

dел – діаметр електродного дроту, мм.

Таблиця 2.3.

Коефіцієнт |

А |

В |

Пряма полярність |

2,3 |

0,065 |

Змінний струм |

7,0 |

0,04 |

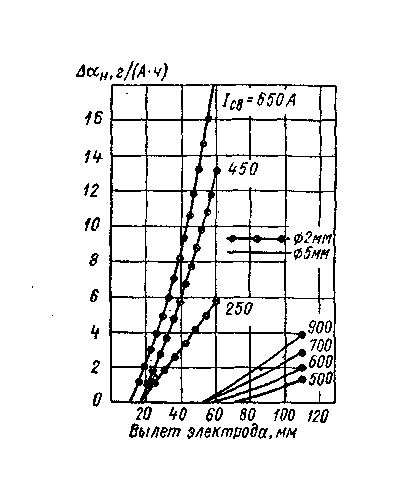

Значення коефіцієнта αн, знайдені за вказаними формулами, не враховують збільшення плавлення електродного дроту за рахунок попереднього підігріву вильоту електрода зварювальним струмом. Дійсний коефіцієнт наплавки при даному вильоті можна визначити за формулою:

αнд = αн + Δαн

де Δαн - підвищення коефіцієнта наплавки за рахунок попереднього підігріву вильоту електрода, який визначається за номограмою (рисунок 2.2).

Швидкість подачі зварювального дроту визначаємо за формулою:

Vп.др.

=

де Мн - маса наплавленого металу за 1 год/г;

тн - масса 1 м дроту, г.

Рисунок

2.2. Залежність Δαн

від сили струму, діаметру та вильоту

електрода.

Рисунок

2.2. Залежність Δαн

від сили струму, діаметру та вильоту

електрода.

2. 3Авдання на практичну роботу (приклад)

Розрахувати режим автоматичного наплавлення валика на пластину товщиною s =14 мм з глибиною провару h = 9 мм. Флюс ОСЦ- 45.

3. Порядок проведення розрахунків

Визначаємо зварювальний струм з рівняння.

Iзв

=

де k - коефіцієнт пропорційності, який залежить від роду струму, полярності, діаметра електрода і марки флюсу. Його значення вибираємо із таблиці 34 [1]. При діаметрі електрода 5 мм і марці флюсу ОСЦ- 45 k = 1,15, тоді

Iзв

=

Iзв

=

3.2. Визначаємо напругу на дузі. Із вищенаведених рекомендацій приймаємо Uд = 36 В.

3.3. Визначаємо діаметр зварювального дроту:

dел

=

.

.

де i - щільність струму, вибираємо із таблиці 2.2 для діаметра електроду 5 мм i = 45 А / мм2.

3.4. Визначаємо коефіцієнт форми провару по номограмі (рисунок 2.1) при dел = 5 мм ; Ізв = 800 А знаходимо ψпр = 2,7.

Виходячи із коефіцієнта форми провару, визначаємо ширину шва:

e = ψпр h = 2,7·9 = 24,3 мм.

Знаючи, що коефіцієнт форми валика шва знаходиться в межах від 5 до 8, приймаємо його значення ψв = 8 і знаходимо опуклість шва.

q

= .

.

3.7. Визначаємо площу поперечного перерізу наплавленого металу:

Fн =0,75eq = 0,75·24,3·3 = 0,546 см²

3.8. Визначаємо коефіцієнт наплавки αн за рівнянням:

αн = A+B , г/(А·год). ,

3.9. Дійсний коефіцієнт наплавки αнд знаходимо із рівняння:

αнд = αн + Δαн =13,4+0,5 =13,9 г/(А·год).

Збільшення коефіцієнта на плавки за рахунок вильоту електрода визначаємо по номограмі (рисунок 2.2) в залежності від вильоту електрода і сили струму. Для нашого випадку Δαн = 0,5.

3.10. Визначаємо швидкість переміщення зварювальної дуги:

ν

пд. = .

.

3.11. Знаходимо швидкість подачі зварювального дроту:

Vп.др.

= .

.

Індивідуальні завдання

№ варі-анту |

Марка металу |

Спосіб зварювання |

Товщина металу, мм |

Глибина провару, мм |

1. |

10Г2С1 |

Напівавтоматичне |

3 |

2 |

2. |

16Г2С |

Напівавтоматичне |

10 |

7 |

3. |

09Г2С |

Автоматичне |

8 |

5 |

4. |

Ст.3пс |

Автоматичне |

4 |

3 |

5. |

15ХСНД |

Напівавтоматичне |

11 |

8 |

6. |

Сталь 15 |

Напівавтоматичне |

14 |

10 |

7. |

Сталь 08 |

Напівавтоматичне |

12 |

9 |

8. |

16 ГС |

Автоматичне |

7 |

5 |

9. |

14ХГС |

Автоматичне |

12 |

9 |

10. |

10ХСНД |

Напівавтоматичне |

9 |

6 |

11. |

Ст.3сп |

Напівавтоматичне |

6 |

4 |

12. |

17 ГС |

Автоматичне |

7 |

4 |

13. |

14ХГС |

Автоматичне |

10 |

8 |

14. |

ВСт3 |

Автоматичне |

12 |

9 |

15. |

14Г2С |

Автоматичне |

9 |

6 |

16. |

09Г2С |

Напівавтоматичне |

5 |

4 |

17. |

17 ГС |

Напівавтоматичне |

4 |

3 |

18. |

10ХСНД |

Напівавтоматичне |

10 |

7 |

19. |

Сталь 15 |

Автоматичне |

6 |

5 |

20. |

14ХГС |

Автоматичне |

8 |

6 |

21. |

10Г2С1 |

Напівавтоматичне |

11 |

9 |

22. |

Сталь 25 |

Напівавтоматичне |

5 |

3 |

23. |

16 ГС |

Напівавтоматичне |

15 |

11 |

24. |

14ХГС |

Автоматичне |

9 |

7 |

25. |

09Г2С |

Автоматичне |

7 |

5 |

5. Методичні вказівки з виконання і оформлення роботи

Звіт оформлюється в зошиті для практичних занять. Звіт повинен містити:

- тему роботи;

- завдання з вказанням варіанту;

- розв’язання;

- висновки.

6. Після виконання практичної роботи студент повинен знати:

- послідовність розрахунку параметрів режиму зварювання швів під шаром флюсу.

вміти користуватися довідниковою літературою.

7. Контрольні запитання

1. Назвіть основні та додаткові параметри режиму автоматичного і напівавтоматичного зварювання під шаром флюсу.

2. З чого починають розрахунок параметрів режиму зварювання?

3. Як сила струму і напруга впливають на якість і формування шва?

4. Як діаметр електродного дроту впливає на якість і формування шва?

5. Як марка флюсу впливає на якість і формування шва?

Практичне заняття №

Тема: РОЗРАХУНКИ РЕЖИМІВ ПРИ МЕХАНІЗОВАНОМУ ЗВАРЮВАННІ КУТОВИХ ШВІВ У ВУКИСЛОМУ ГАЗІ

Мета: Ознайомлення з методикою і послідовністю проведення розрахунків режиму автоматичного і напівавтоматичного зварювання кутових швів у вуглекислому газі.

Вхідний контроль

1. Назвіть основні та додаткові параметри режиму зварювання в вуглекислому газі.

2. З чого починають розрахунок параметрів режиму зварювання?

3. Як сила струму і напруга впливають на якість і формування шва?

4. Як витрата вуглекислого газу впливає на якість і формування шва?

5. Як рід струму і його полярність впливають на якість і формування шва?

1. Основні відомості з теоретичної частини

П ри

виборі режиму зварювання кутових швів

необхідно мати на увазі деякі особливості

в їх формуванні порівняно зі стиковими

швами, а саме: ширина шва не повинна бути

більшою за ширину розробки (рисунок

3.1); коефіцієнт форми провару (який в

даному випадку приймається як відношення

ширини шва до загальної висоти шва)

ри

виборі режиму зварювання кутових швів

необхідно мати на увазі деякі особливості

в їх формуванні порівняно зі стиковими

швами, а саме: ширина шва не повинна бути

більшою за ширину розробки (рисунок

3.1); коефіцієнт форми провару (який в

даному випадку приймається як відношення

ширини шва до загальної висоти шва)

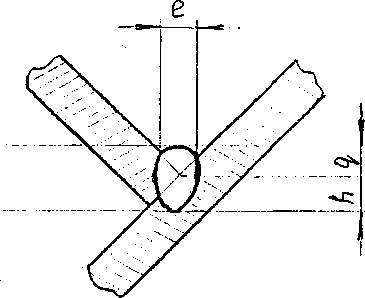

Рисунок 3.1. Форма кутового шва звареного в „човник"

не повинен бути більше 2, інакше утворюються підрізи, але він не повинен бути і дуже малим, так як в цьому разі шви утворюються дуже глибокі та вузькі, схильні до утворення кристалізаційних тріщин.

Практикою установлено, що кутові шви в середовищі вуглекислого газу добре формуються на режимах, при яких густина струму на електроді приймається в межах середніх або близьких до високих значень.

Послідовність розрахунків розмірів зварного шва і режимів зварювання у вуглекислому газі аналогічна до зварювання під шаром флюсу, з деякими поправками та додатковим розрахунком витрати газу.