- •Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением. Технология[править | править исходный текст]

- •Классификация способов наплавки

- •Назначение и виды термообработки сварных соединений.

- •Классификация видов термообработки.

- •Технологии термообработки.

- •Выбор оборудования

13.

1. Многопостовые источники питания

При наличии в цехе большого числа постов сварки целесообразно использовать многопостовые источники питания (от 4 до 30 постов на один источник). В настоящее время многопостовые трансформаторы серийно не выпускают. Многопостовые выпрямительные системы рассчитаны на силу сварочного тока 630, 800, 1000, 1250, 1600, 2000, 4000 и 5000 А. В зависимости от назначения различают следующие системы: 1) для ручной сварки, 2) механизированной сварки в углекислом газе и 3) универсальные. Перспективны два варианта систем: выпрямитель с постовыми реостатами, дросселями или полупроводниковыми регуляторами и трансформатор с постовыми управляемыми выпрямительными блоками (рис. 9.19).

В первом случае система содержит источник питания с трансформатором Т1 и блок неуправляемых вентилей V, который вырабатывает постоянное напряжение Uв. Возможны три схемы регулирования сварочного тока, протекающего через дугу Iд, и напряжения на дуге на отдельном посту UП с помощью балластного реостата R1 и реостата R2 и дросселя L1, а также системы управления на основе транзистора VT, диода VD и дросселя L2 (рис. 9.19, а). Любая из систем должна обеспечивать независимость постов друг от друга. Поэтому ВВАХ общего источника должна быть жесткой, так как при падающей характеристике короткое замыкание на одном из постов вызвало бы снижение напряжения и погасание дуги на других. Кроме того, независимая работа постов требует ограничения тока короткого замыкания каждого из них, например с помощью балластного реостата или дросселя. При малом сопротивлении реостата получают пологопадающие характеристики, необходимые для сварки в углекислом газе, при большом сопротивлении – крутопадающие характеристики при ручной сварке.

Рис. 9.19. Упрощенные принципиальные схемы многопостовых выпрямительных систем: а – с постовыми регуляторами; б – с постовыми выпрямительными блоками; Т1, Т2 – трансформаторы; V – блок неуправляемых вентилей; Uв– постоянное напряжение; Uп – напряжение на дуге на отдельном посту; Iд – сила тока дуги; R1, R2 – балластные реостаты; L1, L2 – дроссели; VT – транзистор; VD – диод; VSп и Ln – выпрямительный блок на основе тиристоров и дроссель одного поста

Во втором случае система содержит один сварочный трансформатор Т2, подающий пониженное напряжение на все сварочные посты. На каждом посту установлен выпрямительный блок VSП на основе тиристоров и дроссель LП. Управление сварочными параметрами на каждом посту осуществляется путем изменения режима работытиристорного выпрямителя (рис. 9.19, б). Данная система многопостового питания обеспечивает раздельное и глубокое регулирование тока и напряжения. Здесь постовое устройство представляет собой тиристорный выпрямительный блок, с помощью которого формируется характеристика любого типа, что придает источнику универсальность.

Многопостовые выпрямительные системы обладают следующими достоинствами. Их стоимость меньше суммарной стоимости заменяемых ими однопостовых выпрямителей, они требуют меньше места, упрощается их обслуживание. Однако кпд многопостовой системы, с учетом потерь в балластных реостатах, довольно низок (0,4...0,75). Следует отметить, кроме этого основного недостатка, опасность массового простоя при выходе из строя общего источника. Технические характеристики сварочных многопостовых выпрямителей представлены в табл. 9.4.

Таблица 9.4

Технические характеристики сварочных многопостовых выпрямителей

Марка |

Номинальный сварочный ток, А |

Напряжение, В |

Номинальная первичная мощность, кВт |

Габаритные размеры, мм |

Масса,кг |

|

холостого хода |

номинальное рабочее |

|||||

ВДМ-6302 |

630 |

– |

58 |

46 |

750×700×900 |

350 |

ВДМ-8001 |

800 |

72 |

– |

– |

610×614×558 |

212 |

ВДМ-1204 УХЛ4 |

1250 |

80 |

60 |

95 |

1050×700×900 |

450 |

ВДМ-1601 У3 |

1600 |

100 |

60 |

96 |

1050×700×900 |

500 |

ВМГ-5000 |

5000 |

60 |

60 |

317 |

1500×1150×1685 |

1900 |

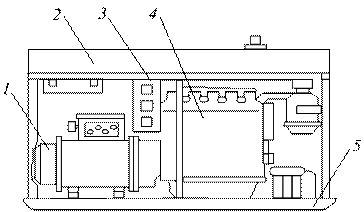

Источники с постовыми полупроводниковыми устройствами могут быть выполнены на основе силовых вентилей – тиристоров и транзисторов. Различают постовые выпрямительные блоки, подключенные к общему источнику переменного тока, и постовые регуляторы, питающиеся от выводов постоянного тока многопостового выпрямителя. Источник с постовыми выпрямительными блоками имеет общий понижающий трансформатор. Наличие в постовом блоке обратных связей по напряжению и току позволяет сформировать как жесткие стабилизированные, так и крутопадающие характеристики, т.е. такие источники питания могут использоваться не только для ручной и механизированной сварки, но и как универсальные. На рис. 9.20 приведена схема 4-постового источника ВДМ-4 × 301 У3.

|

|

|

Рис. 9.20. Упрощенная принципиальная схема выпрямителя ВДМ-4×301 УЗ: QF – пакетный переключатель; К – блок управления; Т – трансформатор;А1 – А3 – системы управления режимами сварки на сварочных постах; VS –блок тиристоров; L1, L2 – дроссели

Выпрямитель (рис. 9.20) состоит из пакетного переключателя QF, блока управления К, трансформатора Т и систем управления режимами сварки А1–А3 на всех сварочных постах, каждая из которых включает в себя блок тиристоров VS и два сглаживающих дросселя L1 и L2.

9.5. Сварочные генераторы, преобразователи и агрегаты

Сварочный генератор преобразует механическую энергию вращения якоря в электрическую энергию постоянного тока, необходимую для сварки. Генератор поставляется потребителю отдельно или в комплекте с приводным двигателем. Преобразователи, представляющие собой комбинацию асинхронного трехфазного двигателя переменного тока и сварочного генератора постоянного тока, используются для ручной дуговой и механизированной сварки в углекислом газе в основном в цеховых условиях. Агрегаты, состоящие из двигателя внутреннего сгорания и сварочного генератора, применяют главным образом при ручной сварке в полевых условиях, на монтаже и при ремонте, когда отсутствует электрическая сеть питания.

Различают коллекторные и вентильные генераторы. Коллекторные генераторы классифицируют в зависимости от способа возбуждения и получения необходимых ВВАХ. Вентильный генератор представляет собой комбинацию генератора переменного тока и выпрямительного блока.

Применяют основные две группы генераторов:

1) коллекторные:

• с независимым возбуждением и последовательной размагничивающей обмоткой;

• с самовозбуждением и последовательной размагничивающей обмоткой;

• универсальный с независимым возбуждением;

2) вентильные с индукторным генератором переменного тока и трехфазной мостовой схемой выпрямления.

Требования к вращающимся источникам постоянного тока регламентируют ГОСТ 304-82, ГОСТ 2402-82 и ГОСТ 7237-82.

Существенными недостатками вращающихся источников, особенно коллекторных генераторов и приводных двигателей внутреннего сгорания, являются сложность конструкции и высокая трудоемкость изготовления. Они существенно дороже трансформаторов и даже выпрямителей.

Эксплуатационные характеристики вращающихся источников постоянного тока сравнительно низки. Их кпд не превышает 0,7. Поэтому, например, у преобразователей расход электроэнергии на 1 кг расплавленного электродного металла составляет не менее 5 кВт·ч.

Основными элементами сварочного коллекторного генератора постоянного тока (рис. 9.21) являются: статор с корпусом 1, обмотками возбуждения 2 и 3, а также четырьмя основными магнитными полюсами 4; якорь с сердечником 6, в пазах которого уложена обмотка 5; коллектор 8, набранный из медных изолированных пластин; четыре токосъемные щетки Щ1–Щ4 и выводные зажимы 7. Здесь упрощенно показана только часть петлевой обмотки якоря между щетками.

Рис. 9.21. Конструктивная схема коллекторного генератора: 1 – корпус статора; 2, 3 – обмотки возбуждения; 4 – магнитные полюса; 5 – обмотка якоря; 6 – сердечник якоря; 7 – выводной зажим; 8 – коллектор; Щ1–Щ4 – щетки; П1–П3 – контакты якоря; е1 – е4 – токи индукции на якоре; Ф – магнитный поток; n – частота вращения якоря; I – выходной ток генератора

Формирование выходного тока I генератора осуществляется суммированием токов индукции e1, e2, e3 и e4, на якоре. Данные токи, в свою очередь, формируются магнитными потоками возбуждения Ф и снимаются щетками генератора с контактов якоря П1 – П3 при его вращении с частотой n.

Принцип преобразования механической энергии вращения якоря в электрическую основан на явлении электромагнитной индукции: при движении проводника в магнитном поле в нем возникает эдс.

Щеточно-коллекторное устройство обеспечивает получение постоянной эдс генератора при переменной эдс отдельных проводников, выполняя функцию механического выпрямления тока.

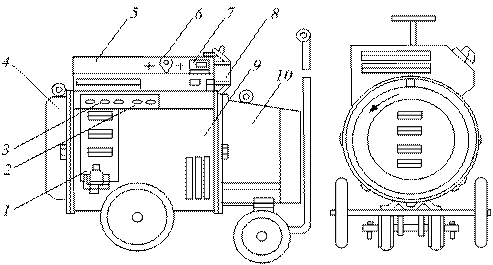

Преобразователь ПД-502-1 У2 укомплектован генератором с независимым возбуждением и последовательной размагничивающей обмоткой (рис. 9.22). В его состав входят трехфазный асинхронный двигатель 10 типа 4АВ-180В2 фланцевого крепления с короткозамкнутым ротором и сварочный генератор 9 типа ГСО-500. Коллектор генератора закрыт щитками 1, щеточное устройство закреплено на щите 4 генератора. На распределительной коробке 5 установлены доски зажимов 2 и 3 соответственно генератора и двигателя, амперметр 7 и пакетный выключатель 6 двигателя. Регулировочный реостат 8 может быть вынесен к месту сварки на расстояние до 20 м. Преобразователь имеет колеса и тягу для перемещения по цеху.

Рис. 9.22. Преобразователь ПД-502 -1 У2: 1 – щиток коллектора; 2, 3 – доски зажимов генератора и двигателя; 4 – щит генератора; 5 – распределительная коробка; 6 – пакетный выключатель двигателя; 7 – амперметр; 8 – регулировочный реостат; 9 – сварочный генератор; 10 – трехфазный асинхронный двигатель

Агрегат АДЦ-303 У1 является типичным источником питания на основе коллекторного генератора с самовозбуждением (рис. 9.23). Он состоит из генератора 1 типа ГСО-300-12 У2 и дизельного двигателя 4 типа Д 144-80, которые соединены в один блок при помощи фланцевого сочленения и закреплены на металлической раме 5 с помощью резиновых амортизаторов.

Вращающий момент передается от двигателя к генератору посредством упругой соединительной муфты. Агрегат имеет защитный металлический кожух 2 со съемными шторами. Аппаратура управления расположена на пульте 3. На четырехцилиндровом двигателе с воздушным охлаждением установлены зарядный генератор, стартер, свечи накаливания и электрические датчики. Технико-экономические показатели коллекторных генераторов не высоки. Их кпд составляет 0,5...0,7. Поэтому у преобразователей расход электроэнергии весьма велик – 5...8 кВт·ч на 1 кг расплавленного электродного металла. У агрегатов с дизельным двигателем соответствующая характеристика – 1,5...3 кг топлива на 1 кг металла, с бензиновым двигателем – 3...5 кг топлива.

Рис. 9.23. Агрегат АДД-303 У1: 1 – генератор; 2 – металлический кожух; 3 – пульт управления; 4 – дизельный двигатель; 5 – металлическая рама

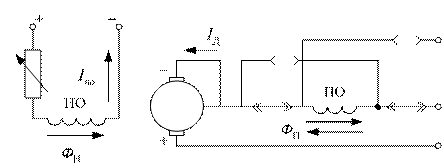

Универсальный генератор (рис. 9.24) имеет независимую намагничивающую обмотку (НО) с магнитным потоком Фн и электрическим током Iно, а также последовательную обмотку (ПО), которая оказывает либо подмагничивающее, либо размагничивающее действие за счёт магнитного потока Фп и формирует ток дуги Iд.

Рис. 9.24. Схема универсального генератора: НО и ПО – намагничивающая и последовательная обмотки; Фн и Iно – магнитный поток и электрический ток в НО; Фп – магнитный поток в ПО; Iд – ток дуги

Если включить последовательную обмотку таким образом, чтобы она оказывала размагничивающее действие, то у генератора будет крутопадающая ВВАХ, необходимая для ручной сварки покрытыми электродами. Для получения жесткой характеристики действие последовательной обмотки должно быть подмагничивающим. Тип ВВАХ в универсальном коллекторном генераторе зависит от направления тока и числа витков последовательной обмотки возбуждения. Регулирование режима в универсальном генераторе выполняется теми же способами, что и в любом коллекторном. При крутопадающих характеристиках плавное регулирование тока осуществляют реостатом в цепи независимого возбуждения, а грубое – изменением числа витков последовательной обмотки. При жестких характеристиках реостат в цепи независимой обмотки используется для настройки сварочного напряжения. Серийно выпускаются универсальные генераторы ГД-304 УЗ и ГД-502 У2.

В вентильном генераторе переменный ток обычно вырабатывается синхронным генератором с ротором явнополюсной конструкции или индукторным генератором.

Синхронный генератор работает следующим образом (рис. 9.25, а). К обмотке возбуждения 4 ротора 3 с помощью двух контактных щеток 6 и колец 5 подводится сравнительно небольшой постоянный ток, в результате чего создается вращающийся магнитный поток возбуждения Фв, замыкающийся по железу ротора и статора 2. При перемещении потока относительно неподвижной силовой обмотки 1 с частотой вращения ротора n в ней создается переменная эдс, направление которой в части витков показано на рисунке в соответствии с правилом правой руки.

Рис. 9.25. Конструкции генераторов переменного тока: а – синхронный: 1 – силовая обмотка; 2 – статор; 3 – ротор; 4 – обмотка возбуждения; 5 – контактное кольцо; 6 – контактная щетка; б – индукторный: 1 – силовая обмотка; 2 – статор; 3 – обмотка возбуждения; 4 – зубчатый ротор-индуктор; в обеих конструкциях Фв – магнитный поток возбуждения; n – частота вращения ротора

Индукторный генератор (рис. 9.25, б) имеет зубчатый ротор-индуктор 4, а обмотка возбуждения 3, питаемая постоянным током, размещена на статоре 2, Она создает постоянную намагничивающую силу, но поток возбуждения Фв, пронизывающий силовую обмотку 1, имеет пульсирующий характер, поскольку магнитное сопротивление на его пути меняется при вращении ротора. Такой генератор называют разноименно-полюсным.

В выпрямительном блоке обычно применяют неуправляемые вентили – диоды. Однофазная мостовая схема используется преимущественно в маломощных генераторах (током силой до 125 А) и дополняется довольно большим дросселем для сглаживания выпрямленного тока. Выбор данной схемы оправдан и при разработке источника, универсального по роду тока. Трехфазный мостовой выпрямительный блок на кремниевых диодах обеспечивает хорошо сглаженный ток. Трехфазный генератор переменного тока меньше и легче однофазного, хотя и сложнее в изготовлении. Большинство вентильных генераторов выполняется по этой схеме.

Вентильный генератор имеет падающую ВВАХ. Регулирование режима, так же, как и формирование искусственных внешних характеристик, осуществляют на стадии переменного тока. Главные достоинства вентильных генераторов – относительная простота генератора переменного тока. И синхронный явнополюсный, и индукторный генераторы имеют неподвижную силовую обмотку, причём в индукторном обмотка возбуждения расположена на статоре. Вентильный генератор не имеет коллектора, а иногда даже скользящих контактов, по этой причине он гораздо проще и надежнее коллекторного.

У вентильного генератора выше кпд – около 0,7, тогда как у коллекторного – 0,6...0,65, и лучше массовые характеристики: 0,37...0,42 и 0,55...0,58 кг/А соответственно. Преимуществом вентильного генератора можно считать его универсальность по роду тока. Однако если сравнивать его с выпрямителем, то вентильный генератор заметными преимуществами не обладает. Он предназначен в основном для замены коллекторного генератора при отсутствии электрической сети, когда выпрямитель не применим. Индукторный генератор имеет естественную крутопадающую характеристику, что вызвано действием магнитных потоков рассеяния и потока реакции якоря, обладающего размагничивающим действием. Получить жесткую характеристику у вентильного генератора сложнее. Регулирование режима вентильного генератора осуществляется на стадии переменного тока: плавно – изменением тока обмотки возбуждения, ступенчато – изменением способа соединения силовых обмоток (звезда, треугольник, параллельное соединение).

2. По своей технической важности наплавка занимает особое место в промышленности, так как наплавка позволяет значительно повысить надежность узлов и деталей со специальными свойствами. Наплавка - это процесс нанесения на поверхность детали слоя нужной толщины и нужный свойств, отличающихся от свойств детали. Наплавленный слой может обладать, например, повышенной износостойкостью, антикоррозийностью, антифрикционностью.

Область применения наплавки: различные прокатные валки сталепрокатных станов, перед запуском в эксплуатацию наплаваются новым слоем (проволокой ЗХ2В8); уплотнительные поверхности задвижек пара и воды наплавляются новыми хромоникелевым сплавом; поршни и штоки гидравлики горных машин наплавляются в процессе изготовления бронзовой (антифрикционной) проволокой Бр. КМЦ-3-1; крестовины железнодорожный путей; опорные ролики рольгангов, тележек, тракторов и экскаваторов (гусеничных); колеса мостовых кранов, штампы вырубные; выхлопные клапаны автомобильных двигателей (слоем Х20Н80Т - нихром); ножи плужных лемехов; детали экскаваторов и землесосов; засыпные аппараты доменных печей; режущий инструмент и т. д.

Перечисленная номенклатура показывает важность наплавочных процессов.

Твердосплавная наплавка имеет свойство поддаваться термообработке (в том числе отжигу) после наплавки для выполнения необходимой последующей механической обработки резанием и закалки, а также неподдающаяся термообработке после наплавки. Обработку такой наплавки при надобности выполняют только абразивным инструментом.

Наплавка отличается от сварки малой глубиной проплавления основного металла. Это уменьшает внутренние напряжения, трещины и обеспечивает более чистым слой по сравнению с первоначальным химсоставом.

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением. Технология[править | править исходный текст]

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность, коррозионную стойкость и т. д.

Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

минимальное проплавление основного металла;

минимальное перемешивание наплавленного слоя с основным металлом;

минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

занижение до приемлемых значений припусков на последующую обработку деталей.

Способы наплавки[править | править исходный текст]

Ручная дуговая наплавка покрытыми электродами

Дуговая наплавка под флюсом проволоками и лентами

Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами

Дуговая наплавка самозащитными порошковыми проволоками

Электрошлаковая наплавка

Плазменная наплавка

Лазерная наплавка

Электронно-лучевая наплавка

Индукционная наплавка

Газопламенная наплавка

Применение[править | править исходный текст]

Наплавку производят при восстановлении изношенных и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

Физическая сущность процесса восстановления наплавкой состоит в нанесении на изношенную поверхность слоя металла путем расплавления присадочного материала и наплавляемой поверхности. Наплавка обычно осуществляется металлическими электродами, покрытыми специальными обмазками или сварочной проволокой под слоем специальных флюсов, позволяющими получать заранее заданные качества металла наплавленного слоя.

4.

14.

1. В обязанности сварщика входят очистка источника питания от пыли и грязи перед его включением, проверка изоляции сварочных проводов и их присоединения, проверка надежности заземления, включение источника питания рубильником или магнитным пускателем, уведомление мастера, наладчика или электромонтера о всех обнаруженных дефектах в проводах и источниках питания, соблюдение правил техники безопасности. Помещения, в которых хранятся трансформаторы, должны быть сухими, отапливаемыми, вентилируемыми, с относительной влажностью не более 30 %. В этих помещениях не допускается одновременное хранение кислот, щелочей и других материалов, могущих вызвать коррозию; должна быть исключена возможность проникновения в эти помещения газов и паров, вызывающих коррозию; недопустимо отпотевание металлических деталей и изоляции.

Сварочные трансформаторы консервируют при перерывах в работе более трех месяцев. При консервации обязательны следующие операции: продувка сухим сжатым воздухом, очистка поверхностей от загрязнения (бензином или уайт-спиритом), смазывание. Консервации подлежат смотровое окно шкалы токов, заводской щиток, таблицы надписей, входные и выходные силовые зажимные контакты, болт заземления. Трансформатор следует отключить от сети перед его переключением на другой диапазон токов. Трансформатор следует отключить от сети перед его перемещением.

Новый трансформатор очищают от пыли (продувка сжатым воздухом); проверяют сопротивление изоляции; заземляют корпус трансформатора; проверяют состояние электрических проводов и контактов; устанавливают переключатель диапазонов токов на необходимый диапазон; проверяют соответствие напряжения в сети напряжению, указанному на заводском щитке трансформатора; подключают трансформатор к сети через рубильник и предохранители.

Нагрев части обмоток вызывается замыканием в обмотках; повышенное гудение — замыканием витков в первичной обмотке; большой ток холостого хода — замыканием в первичной обмотке; чрезмерный нагрев сердечника и скрепляющих его шпилек — нарушением изоляции листов сердечника или шпилек. Нельзя устранять дефекты в трансформаторе, подключенном к сети. Приступая к ремонту трансформатора, необходимо прежде всего отключить его от сети.

К основным работам относятся проверка (ежедневно) надежности заземления, присоединения сварочных проводов, пускового устройства, состояния щеток и коллектора, продувка (ежемесячно) генератора сухим сжатым воздухом, проверка (ежемесячно) изоляции обмоток, пцрмывка подшипников керосином и замена смазочного материала (каждые шесть месяцев). Перед включением сетевого рубильника источника питания импульсной дугой необходимо проверить надежность заземления шкафа источника питания и тщательность закрытия дверей шкафа. Переключать ступени под нагрузкой источника питания строго запрещается.

Лампа может не зажигаться из-за неисправности или отсутствия одной из фаз питающей сети. Для снятия напряжения с оборудования необходимо обязательно отключить сетевой рубильник или другое отключающее устройство (в установках, где имеются конденсаторы, нужно разрядить конденсаторную батарею).

Доступ к схеме оборудования разрешен только лицам соответствующей квалификации, которые хорошо знают конструкцию обслуживаемого оборудования и имеют право на выполнение работ по профилактическому обслуживанию и ремонту оборудования. K каждому выпрямителю прикладывается техническое описание и инструкция, которыми следует руководствоваться при эксплуатации и техническом обслуживании выпрямителей. В этих технических документах изложены рекомендации по вводу выпрямителя в эксплуатацию, характерные неисправности и способы их устранения, условия безопасного обслуживания выпрямителя и др.

Если при подаче напряжения на трансформатор защита срабатывает, то вероятными причинами могут быть короткое замыкание в первичной цепи; замыкание между стальными листами магнитопровода; пробой напряжения с первичной обмотки на вторичную; ошибочная подача напряжения питающей сети на вторичную обмотку; подача на трансформатор напряжения постоянного Трансформатор плохо регулируется при неисправности в червячном винте регулятора, замыкании в катушках дросселя.

Если при последующем замыкании электрода на изделие из-под электрода вылетают мелкие искры, то причиной этому могут быть обрыв или нарушение контакта в сварочных проводах, замыкание между ними или соединение (пробой) первичной обмотки со сварочной цепью.

2.

3. Горение сварочной дуги сопровождается излучением видимых ослепительно ярких световых лучей и невидимых глазом так называемых ультрафиолетовых и инфракрасных лучей. Интенсивность лучистой энергии в основном зависит от силы сварочного тока и величины напряжения.

Более мощное ультрафиолетовое излучение наблюдается при сварке в среде защитных газов. Так, при аргоно-дуговой сварке неплавящимся электродом ультрафиолетовое излучение в 2 раза, а при аргоно-дуговой сварке плавящимся электродом в 5—30 раз больше, чем при электродуговой сварке покрытым электродом.

Видимые световые лучи ослепляют, так как яркость их превышает физиологически переносимую дозу. Короткие ультрафиолетовые лучи даже при кратковременном воздействии могут вызвать электроофтальмию. Инфракрасные лучи обладают главным образом тепловым эффектом, их интенсивность зависит от мощности дуги. При современных способах сварки тепловая радиация на рабочем месте может составлять 0,5—6 кал/см2*мин. Источниками тепловой радиация являются дуга и в меньшей степени нагретый металл.

Учитывая, что при электросварке на сварщика действуют не только прямая ультрафиолетовая радиация, но и рассеянная, отраженная от окружающих поверхностей, необходимо окрашивать стены кабин и сварочных цехов, переносные ширмы в светлые матовые тона с применением цинковых белил, желтого крона или титановых белил, которые поглощают ультрафиолетовые лучи. Кожа и глаза сварщика должны быть защищены от воздействия лучей дуги. Кожа тела защищается специальной рабочей одеждой, лицо защищается щитком или шлемом, кисти рук — рукавицами, а глаза — специальными стеклами-светофильтрами, вставляемыми в щиток или шлем. В масках или шлемах между темным и прозрачным стеклами должен быть зазор 0,5—1 мм, чтобы защитить глаза от перегрева. При работе на стационарных сварочных станках или установках для защиты сварщика-оператора от излучений дуги устанавливают откидные экраны со светофильтрами. Размер экрана должен быть не менее 200х200 мм.

При электродуговой сварке алюминиевых сплавов с подогревом сварщиков необходимо обеспечивать обувью с толстой теплоизоляционной подошвой и специальными подлокотниками и наколенниками. Для защиты от излучений дуги сборщиков, непосредственно работающих со сварщиками, следует снабжать сварочными масками. Для защиты окружающих лиц место сварки следует ограждать переносными щитами или экранами (ширмами). При работе вне цеха место сварки также следует ограждать щитами из несгораемого материала. Допускается применение ширм из брезентовой ткани.

Полуавтоматическая и автоматическая сварка под слоем флюса характеризуется меньшей опасностью поражения глаз, так как электрическая дуга при этих способах сварки закрыта слоем флюса. Однако и при сварке под слоем флюса возможно появление открытой дуги, например, при полном или частичном прекращении подачи флюса в сварочную ванну, что возможно при засыпке в бункер отсыревшего флюса, который высыхая превращается в комки, перекрывающие горловину бункера.

Для обеспечения постоянного и полного укрытия сварочной дуги слоем флюса и предотвращения воздействия лучистой энергии на глаза сварщика необходимо засыпать в бункер только просушенный флюс.

Все сварщики и их подсобные рабочие, перед тем как приступить к работе, должны пройти инструктаж по технике безопасности при сварочных работах. На сварочном участке во время выполнения сварочных работ не должны находиться посторонние люди. Ни в коем случае нельзя производить прихватку деталей, не закрывшись щитком. В местах производства сварочных работ надо вывешивать таблички с крупными надписями, предупреждающими об опасности лучей сварочной дуги для окружающих.

4. Классификация сварочных дефектов

В зависимости от месторасположения различают внутренние и внешние дефекты. А отличие от внутренних внешние дефекты можно обнаружить при помощи наружного осмотра.

Внешние дефекты: наплывы, шлаковые включения, нарушение размеров шва и установленной формы, прожоги, шлаковые включения, подрезы, внешняя пористость, трещины на поверхности шва, незаваренные кратеры.

Внутренние дефекты: неметаллические включения, перегрев металла шва, пережог металла шва, поры, внутренние трещины.

Непровар – изъян в форме несплавления в сварном соединении из-за неполного расплавления поверхностей ранее сделанных валиков сварного шва или кромок (рис. 1, а). Такой дефект, как непровар, является концентратором напряжения, ведущего к возникновению и развитию трещин, а также уменьшает рабочее сечение сварного шва.

Подрез зоны сплавления – это изъян в форме углубления, проходящего по линии сплавления сварного шва с основным металлом (рис. 1, б). Данный дефект появляется вследствие смещения электрода от оси шва, завышенного сварочного тока и напряжения на дуге и т. п. Подрезы зоны сплавления уменьшают сечение основного металла около линии сплавления, из-за чего существенно снижается прочность сварного соединения. Значительную опасность подрезы несут в объектах из высокопрочных сталей, обладающих чувствительностью к концентраторам напряжений.

Наплыв – это недостаток в форме натекания металла шва на поверхность основного металла, либо ранее выполненного валика без сплавления с ним (рис. 1, в). Наибольшую опасность наплывы представляют в конструкциях, работающих при знакопеременных или пульсирующих нагрузках, так как в таких изделиях именно наплывы становятся местами зарождения усталостных трещин.

Нарушение размеров и формы сварного шва. На размеры и формы швов чаще всего влияет толщина свариваемого металла. Формы и размеры задают техническими условиями и указывают на чертежах. Так, при сварке плавлением регламентируют:

для угловых – высоту рабочего сечения и катет шва;

для стыковых швов – высоту выпуклости, ширину шва, глубину проплавления;

Вогнутость или избыточная выпуклость шва. Стыковые швы для нормальной работы конструкции должны иметь небольшую выпуклость (1-3 мм) с плавными очертаниями (рис. 1, г). Чрезмерная выпуклость ведет к концентрации напряжений и приводит к снижению работоспособности сварного соединения.

Неравномерность ширины шва и грубая чешуйчатость (рис. 1, д, е). Данные дефекты обычно наблюдаются при сварке в монтажных условиях и происходят из-за нестабильности горения дуги, стекания жидкого металла под действием сил тяжести. Среди дефектов геометрической формы можно выделить несимметричность и неполномерность сварных швов.

Дефекты формы швов появляются вследствие нарушения скорости подачи проволоки при автоматической сварке, неточного направления электрода относительно зазора, неравномерности зазора и угла скоса кромок, низкой квалификации сварщиков.

Дефекты сварных соединений

Дефекты сварных соединений

Рис. 1. Дефекты сварных соединений: а – непровары; б – подрезы; в – наплывы; г – усиление шва; д – грубая чешуйчатость; е – неравномерная ширина шва

Трещина сварного соединения – это изъян в виде разрыва в сварном шве и (или) смежных с ним зонах.

Кристаллизационные (горячие) трещины. Данный вид дефектов зарождается в процессе первичной кристаллизации и продолжает развитие при остывании металла. Горячие трещины могут быть продольными и поперечными по отношению к оси шва. На возникновение этих трещин влияют форма сварочной ванны, химический состав металла шва, ширина температурного интервала хрупкости, размеры первичных кристаллов, темп и величина нарастания сварочных растягивающих напряжений во время кристаллизации металла.

Холодные трещины. Они появляются в сварных соединениях при остывании металла ниже 200 °С. К главным причинам их зарождения относят наличие водорода в металле шва и образование закалочных структур.

Такие дефекты, как трещины, – наиболее опасны и недопустимы. Их острые края при определенных условиях способствуют развитию трещин, что ведет к разрушению конструкций.

Пора в сварном шве – это недостаток шва в форме полости округлой формы, заполненной газом. Появляются поры в процессе кристаллизации металла сварочной ванны из-за выделения газов из жидкого металла.

По сравнению с трещинами поры представляют собой меньшую опасность, но они не должны быть допущены в сварных швах изделий, работающих в вакууме или под давлением, а также используемых для хранения и транспортировки жидких и газообразных веществ.

Шлаковое включение представляет собой дефект в форме вкрапления шлака в сварном шве. Так же как и поры шлаковые включения ухудшают сечение шва, уменьшая его прочность и являясь концентраторами напряжений. Шлаковые включения появляются из-за использования некачественных материалов, а также причинами их появления могут быть неполное удаление шлака при многослойной сварке, незачищенные кромки свариваемого металла.

Прожог сварного шва – дефект в форме сквозного отверстия в сварном шве, появившийся вследствие вытекания части металла сварочной ванны. Причины прожогов - неравномерная скорость сварки, чрезмерно высокая погонная энергия и др.

15.

1. Сварочные полуавтоматы применяются для сварки в среде защитных газов MIG/MAG (Manual Inert Gas- сварка в среде инертных газов; Manual Active Gas- сварка в среде активных газов).Аппарат состоит из источника питания, устройства подачи проволоки, устройства управления и горелки. По источнику питания он может быть трансформатором, выпрямителем или инвертором.

На производстве источник сварочного тока, имеющий большую массу, можно поставить на земле, а механизм подачи сварочной проволоки, имеющий незначительный вес, можно поднять на необходимую высоту или подвесить на консоль, что обеспечит удобный доступ к любому месту сварки.

Основными критериями при выборе сварочного полуавтомата являются:

-простота в обслуживании;

-продолжительный режим нагрузки;

-мобильность;

-возможность быстрой и удобной замены сварочной проволоки и горелки (это обеспечивается конструкцией подающего механизма);

-быстрая настройка;

- способность работать в самых разных условиях.

2. Основные параметры режима газовой сварки — это мощность пламени, вид пламени, марка и диаметр присадочной проволоки, флюс, способ и техника сварки. Вид сварочного пламени и его тепловую мощность сварщик устанавливает практически на глаз. Присадочный материал для газовой сварки применяют в виде прутков, проволоки, порошков. Стальная сварочная проволока поставляется по тому же ГОСТ, что и для электродов, алюминиевая проволока — по ГОСТ 7871-75, прутки чугунные для сварки и наплавки (различных марок) — по ГОСТ 2671-70. При сварке цветных металлов и чугуна для удаления окислов применяются легкоплавкие флюсы, которые вводят в сварочную ванну различными способами. Порошковые флюсы насыпают на горячий металл (основной и присадку) и он надежно прилипает и не раздувается пламенем. А наведенную пасту наносят на зону сварки кистью.

Для газосварки часто используют буру, борную кислоту, их смесь (пополам) или окислы и соли калия, лития, натрия и др. Бура при разложении в сварочной ванне активно взаимодействует с окислами, переводя их в шлак. Техника сварки. Применяются два способа газовой сварки — правый и левый. При правом способе пламя постоянно направлено нм шов, а при левом — наоборот, на стык, подлежащий сварке. Этим обеспечивается постоянный предварительный подогрев кромок, подлежащих сварке.

Механические свойства сварочных швов при сварке ацетиленом сварочной проволокой СВ-08 примерно на 6-8% ниже, чем при сварке проволокой СВ-08Г2С. Это объясняется отсутствием легирования шва присадкой. Сварщику следует помнить и использовать еще одну особенность пламени горелки: у ацетилено-кислородного пламени наивысшая температура на расстоянии примерно 3 мм от конца ядра, а у пропано-кислородного — примерно 12 мм от конца ядра. Диаметр присадочной проволоки принимается равным половине толщины свариваемого металла плюс 1 мм.

3.

4.

16.

1. Зависимость между напряжением и током сварочной дуги показывает статическая вольт-амперная характеристика сварочной дуги, которая рассмотрена выше (смотрите в разделе "Условия получения устойчивой сварочной дуги" рис. 3).

Источники питания сварочной дуги имеют также свои вольт-амперные характеристики, которые могут быть падающими, жесткими и возрастающими (рис. 1).

Вольт-амперные характеристики источников питания сварочной дуги

Рис. 1. Вольт-амперные характеристики источников питания сварочной дуги: а — падающая; б — жесткая; в — возрастающая

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги (Uд, Iд) и источника питания (Uп, Iп).

Источники питания с падающей характеристикой применяют при ручной дуговой сварке, с жесткой характеристикой — при полуавтоматической сварке, с возрастающей — при автоматической сварке под флюсом и для наплавки.

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

Работу сварочной цепи и дуги нужно рассматривать при наложении статической вольт-амперной характеристики (ВАХ) сварочной дуги на статическую вольт-амперную характеристику источника питания (называемую также внешней характеристикой источника питания) — рис. 2. При этом напряжение и ток источника питания и дуги совпадают в двух точках 1 и 2. Устойчивому горению сварочной дуги соответствует только точка 1.

При уменьшении тока дуги напряжение источника станет больше напряжения на дуге, так как на характеристике источника питания рабочая точка сместится влево, избыток напряжения источника питания приведет к увеличению тока дуги, т. е. к возврату процесса в точку 1.

Совмещенные вольт-амперные характеристики (ВАХ) источника питания и сварочной дуги

Рис. 2. Совмещенные вольт-амперные характеристики (ВАХ) источника питания и сварочной дуги: ВАХип — ВАХ источника питания; ВАХд — ВАХ дуги; Uxx — напряжение холостого хода; Iкз — ток короткого замыкания

Если ток дуги увеличится, то напряжение источника снизится согласно внешней характеристике источника питания и станет меньше напряжения дуги, и ток дуги уменьшится, режим дуги восстановится.

Точка 2 соответствует неустойчивому горению дуги, так как случайное изменение тока дуги происходит вплоть до обрыва дуги или до тех пор, пока ток не достигнет значения, соответствующего значению тока в точке 1 устойчивого горения дуги.

Поэтому устойчивое горение дуги поддерживается только в той точке пересечения характеристик источника и дуги, где внешняя характеристика источника питания является более крутопадающей, чем статическая характеристика дуги.

Ручная электросварка обычно сопровождается значительными колебаниями длины дуги. При этом дуга должна гореть устойчиво, а ток дуги не должен сильно изменяться. Также часто требуется увеличить длину дуги, поэтому дуга должна иметь достаточный запас эластичности при удлинении, т. е. не обрываться.

Статическая характеристика сварочной дуги при ручной сварке обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания. При прочих равных условиях эластичность дуги тем выше, а отклонение тока дуги тем меньше, чем больше наклон внешней характеристики источника питания. Поэтому для ручной электросварки применяются источники питания с падающими внешними характеристиками. Это дает возможность сварщику удлинять дугу, не опасаясь ее обрыва, или уменьшать длину дуги без чрезмерного увеличения тока. Также обеспечиваются высокая устойчивость горения дуги и ее эластичность, стабильный режим сварки, надежное первоначальное и повторное зажигание дуги благодаря повышенному напряжению холостого хода, ограниченный ток короткого замыкания.

Ограничение этого тока имеет большое значение, так как при ручной дуговой сварке происходит переход капли расплавленного металла электрода на изделие, и при этом возможно короткое замыкание.

При больших значениях тока короткого замыкания происходят прожоги металла, прилипание электрода, осыпание покрытия электрода и разбрызгивание расплавленного металла. Обычно значение тока короткого замыкания больше тока дуги в 1,2-1,5 раз.

Основными данными технических характеристик источников питания сварочной дуги являются напряжение холостого хода, номинальный сварочный ток, пределы регулирования сварочного тока.

Напряжение холостого хода источника сварочного тока — напряжение на его зажимах при отсутствии дуги, номинальный сварочный ток — допустимый по условиям нагрева источника питания ток при номинальном напряжении на дуге.

В процессе сварки непрерывно меняются значения тока и напряжения на дуге в зависимости от способа первоначального возбуждения дуги и при горении дуги — характера переноса электродного металла в сварочную ванну.

При сварке капли расплавленного металла замыкают дуговой промежуток, периодически изменяя силу тока и длину дуги, происходит переход от холостого хода к короткому замыканию, затем к горению дуги с образованием капли расплавленного металла, которая вновь замыкает дуговой промежуток. При этом ток возрастает до величины тока короткого замыкания, что приводит к сжатию и перегоранию мостика между каплей и электродом. Напряжение возрастает, дуга вновь возбуждается, и процесс периодически повторяется.

Изменения тока и напряжения на дуге происходят в доли секунды, поэтому источник питания сварочной дуги должен обладать высокими динамическими свойствами, т. е. быстро реагировать на все изменения в дуге.

2. Наплавка — нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. В случае применения для этой цели сварки давлением употребляется термин — наварка (ГОСТ 2601—84).

Изготовительная наплавка служит для получения новых биметаллических (многослойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, термостойкость, коррозионная стойкость и т. д.).

Восстановительная наплавка применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл может быть близок по составу и свойствам основному металлу (восстановительная размерная наплавка) или отличаться от них (восстановительная износостойкая наплавка).

Наплавленный металл вследствие перемешивания с основным металлом и взаимодействия с атмосферой дуги и шлаком отличается по составу от электродного (присадочного) металла.

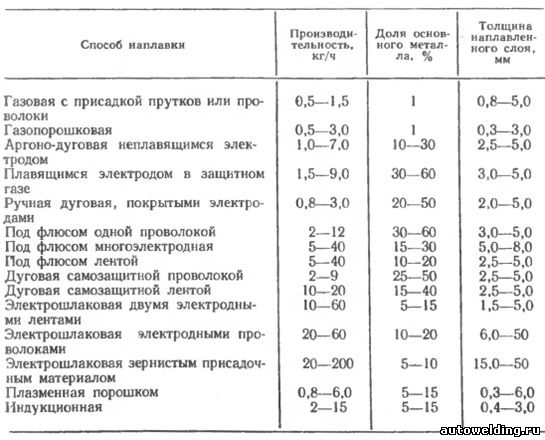

Доля основного металла в наплавленном слое γ0, обычно выражаемая в процентах, колеблется в широких пределах и зависит от способа и режима наплавки (табл. 25.1).

γ0 = F0100/(F0+Fн), (25.1)

где F0 — площадь сечения расплавленного основного металла (рис. 25.1); Fн — площадь сечения наплавленного металла. Важной характеристикой процесса является нроизводительность наплавки (см. табл. 25.1), которая измеряется массой металла или площадью поверхности, наплавляемых в единицу времени (кг/ч, м2/ч).

Таблица 25.1 Сравнительная характеристика некоторых способов наплавки

Рис. 25.1. Сечение наплавленного валика: F0 — площадь сечения расплавленного основного металла; Fн — площадь сечения наплавленного металла