- •Міністерство аграрної політики та продовольства україни

- •Методичні рекомендації

- •Технічне обслуговування машин та обладнання

- •1. Теоретичні відомості з теми

- •1.1. Обладнання для доїння

- •1.2.Технічне обслуговування обладнання первинної обробки молока

- •1.3. Технічне обслуговування холодильних установок

- •1.4. Визначення подачі вакуумного насоса

- •1.5. Перевірка засміченості вакуум-проводів

- •1.6. Контрольний індикатор ки-4840м

- •Хід проведення

- •3. Правила техніки безпеки

- •4.Вимоги до звіту

- •5. Вимоги до захисту

1.3. Технічне обслуговування холодильних установок

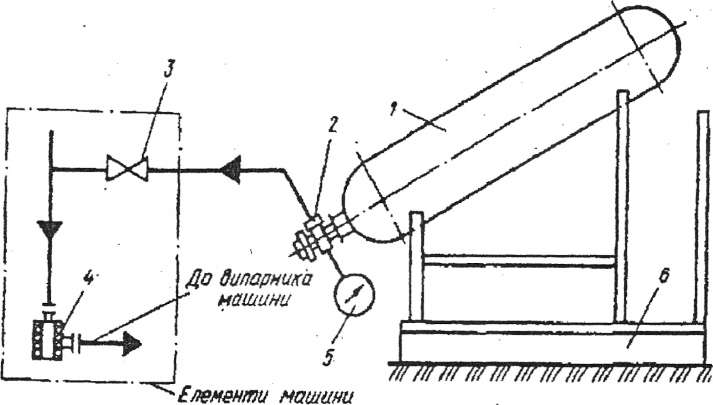

Рис. 3. Схема заправки холодильної установки холодоагентом: 1 — балон із холодильним агентом; 2, З — вентилі відповідно запірний і заправний; 4 — фільтр-осушник; 5 — мановакуумметр; 6 — ваги

При ЩТО холодильної установки оглядають кріплення вузлів деталей та з'єднань трубопроводів, а також стан кабелю живлення та заземлення машини; переконуються у відсутності масляних плям на зазначених рознімних місцях; перевіряють рівень масла у картері компресора і, при необхідності, доливають його.

При зниженні рівня холодильного агента заправляють машину (рис. 3), для чого балон із холодильним агентом встановлюють на підставку запірним вентилем 2 вниз і за допомогою трубки з'єднують балон із заправним вентилем 3 машини; продувають складену систему відкриванням і закриванням вентиля балона; затягують накидну гайку на заправному вентилі; повністю відкривають запірний вентиль балона; перевіряють щільність з'єднань галогеновою лампою; закривають вентиль на виході з ресивера; здійснюють пуск машини; відкривають заправний вентиль на машині і здійснюють заправку до рівня середини верхнього оглядового вікна на ресивері.

Після заправки перекривають заправний вентиль на машині та вентиль на балоні, від'єднують балон, відкривають вентиль на виході із ресивера і перевіряють герметичність заправного вентиля.

Періодичне ТО провадять через 3 тис. год. роботи. При цьому очищають поверхню повітряного конденсатора від забруднень; перевіряють герметичність системи галогеновою лампою; при необхідності очищають внутрішню поверхню прозорої трубки покажчика рівня холодоносія; підтягують кріплення компресора, апаратів, трубопроводів та приладів автоматики; перевіряють опір ізоляції приладів автоматики, а також стан контактних груп магнітного пускача, проміжних реле, зачищають і регулюють їх; очищають фільтр-осушник від механічних домішок та замінюють силікагель у ньому; перевіряють наявність повітря в системі і видаляють його.

1.4. Визначення подачі вакуумного насоса

Подачу вакуумного насоса визначають у такій послідовності (рис. 4а). Включають вакуумний насос 1 і при досягненні ним робочого теплового режиму (70 °С) виключають його. Замість демонтованого вакуумметра монтують індикатор 2 у вертикальне положення. У вакуумному балоні З встановлюють клапан 4, від'єднуючи вакуумну магістраль від насоса 1. Обертанням барабана індикатора проти годинникової стрілки встановлюють число 5, яке відповідає максимальному перерізу змінної кільцевої щілини. Вмикають вакуумний насос і обертаючи барабан індикатора за годинниковою стрілкою доводять показання його вакуумметра до рівня, узгодженого з атмосферним тиском (табл. 7), оскільки номінальна подача вакуумного насоса вказана при нормальному атмосферному тиску. Знімають показання на шкалі корпуса (цілі числа) і шкалі барабана індикатора (соті долі), а потім перемножують на постійну індикатора 20 і отримують фактичну подачу вакуумного насоса.

Таблиця 7 – Покази вакуумметра-індикатора залежно від атмосферного тиску

Атмосферний тиск: |

||||||||

кПа |

103 |

102 |

100 |

99 |

98 |

96 |

95 |

94 |

мм.рт.ст. |

780 |

770 |

760 |

750 |

740 |

730 |

720 |

710 |

Покази вакуумметра індикатора |

||||||||

кПа |

56 |

54 |

53 |

51 |

50 |

49 |

47 |

46 |

мм.рт.ст. |

420 |

410 |

400 |

390 |

380 |

370 |

360 |

350 |

Наприклад, якщо на шкалі корпусу показано поділку 2, а на шкалі барабана 26, то показники індикатора - 2,26. Тоді подача вакуумного насоса становить:

С> = 2,26х 20 = 45,20 м 3/год.

Якщо фактично отримане значення подачі для даної марки вакуумного насоса менше допустимого (табл. 8), він підлягає ремонту або заміні.

Рис. 4. Схеми підключення індикатора при визначенні продуктивності вакуумного насоса (а), герметичності молоковакуумних магістралей (б) та засміченості вакуум-проводу (в):

1 - вакуумний насос; 2 - індикатор; 3 - вакуум-балон; 4 - клапан; 5 - вакуум-регулятор; 6 - вакуумний кран

ПЕРЕВІРКА ГЕРМЕТИЧНОСТІ МОЛОЧНИХ ТА ВАКУУМНИХ МАГІСТРАЛЕЙ

Герметичність молочних та вакуумних магістралей перевіряють у такій послідовності. Індикатор встановлюють як і при визначенні подачі вакуумного насоса у хрестовину (рис. 4б).

Відключають вакуумний регулятор підвішуванням до нього додаткового вантажу. Закривають всі крани 6 на вакуумному трубопроводі. Контрольним індикатором замірюють подачу вакуумного насоса за вище описаним методом. Визначають підсмоктування повітря крізь нещільності у з'єднаннях молоко- та вакуум-проводів. Різниця між фактичною подачею вакуумного насоса, визначеною раніше, і подачею, одержаною у цьому випадку, характеризує наявність і кількість підсмоктування повітря у молоко- та вакуумпроводах.

Герметичність вакуум-проводу перевіряють аналогічно .до описаної схеми, але при відключеному молокопроводі. У разі підсмоктування повітря вище допустимих норм молочні та вакуумні магістралі ущільнюють.